一种基于CATIA 的橡胶压模快速设计系统

2014-09-19田野沈建新

田野,沈建新

(南京航空航天大学机电学院,江苏南京210016)

0 引言

橡胶有天然橡胶和合成橡胶两类,它具有很高的弹性,但在高温时变粘,在低温下发脆,在溶剂中溶解,为了改善这种性能,故以各种生胶为基,配以炭黑(或颜料)、填料、硫磺、硫化促进剂、有机活化物、软化剂、增强剂和防老剂等其他混合剂混炼而成混炼胶。混炼胶是制造各种橡胶制件的胶料,经过加热加压处理(即硫化处理)产生弹性,并具有耐寒、耐热、耐臭氧、耐溶剂、减震、耐磨、耐疲劳、密封、介电等重要性能。由于橡胶材料具有上述特性,因此是航空工业上作防震、缓冲、耐磨、介电、密封用的不可缺少的材料之一。

橡胶压模是成型橡胶制件的主要生产工具之一。它根据橡胶制件在机械、液压系统中应用的部位不同,而设计成不同的结构形式。在实际生产使用中,这种压模是由具有较高的耐压强度和刚度及导热性良好的金属制成。长期以来一直被广泛使用的模具设计的传统程序,因其复杂费时、很大程度上依靠设计经验和对设计人员要求高等弊端,不能满足现代工业快速发展的需要,正面临着前所未有的挑战。如何在保证设计品质的基础上实现模具的快速设计,实现模具设计的智能化,一直以来都是模具设计界的一项重大课题。

本文通过对典型的橡胶压模进行结构特征分析,提取各个特征的主要特点,采用参数化建模方法,以CATIA V5R18为开发平台、VS 2005为二次开发工具,研究了一种可以快速生成橡胶压模的参数化建模方法,作为与某大型航空企业合作项目“工装快速设计系统”的子系统,初步开发出较为实用的橡胶压模的参数化建模系统。

1 橡胶压模的典型结构

1.1 结构分析

橡胶压模主要由成型零件(型芯、凹模),结构零件(上、下模板)、定位导向零件(上、下导柱导套,铰链),及辅助结构(余胶槽、测温孔)等组成,其典型结构如图1所示。

图1 橡胶压模典型结构

与普通模具相比较,橡胶压模有其特殊的结构特点和设计要求。

测温孔:为保证航空橡胶制件的品质,根据其硫化条件的要求,硫化温度的误差均严格控制在范围内,因此在压模型腔附近,必须设置测温孔。在压制成型过程中,利用水银温度计通过压模上的测温孔进行温度控制。

余胶槽:压模在硫化制件时,型腔内的空气,胶料中的挥发性气体以及一部分余胶需顺利的排出,否则制件易产生缺胶、气泡、孔眼、表面不光、毛边增厚等缺陷,因此压模应开余胶槽。必要时还应开排气孔或槽。

分型面间隙:橡胶压模一般都采用一模多巢孔结构,因此对分型面间隙有一定的要求,一般不大于0.02 mm。如果分型面间隙过大,一方面影响橡胶制件的品质(如制件缺胶、毛边增厚等缺陷)另一方面容易促使压模变形。

卸模槽:橡胶压模一般为敞开、移动式压模,其结构较塑料压模及其他模具简单,因此一般在压模上加工出卸模槽就能借助于撬棒进行卸模。

导柱定位的有效长度:压模一般为手工卸模,在保证橡胶制件品质的前提下,为便于卸模方便,导柱定位的有效长度不宜过长,一般为3~6 mm(对于深腔、深筒形制件例外)。

合模标记:在压制操作过程中,为避免压模扣反而损坏型腔,则压模必须设置合模标记。

1.2 成型原理

将压延过的胶料按一定规格及几何形状下料后直接装入模具型腔内,合模后在蒸汽平板硫化机或压力机上,按规定的压力、硫化温度及时间而获得成型制件。

1.3 设计准则

一般模具设计基本要求:保证制件的品质;提高劳动生产率;降低劳动强度;保证操作安全和使用方便;提高模具的使用寿命;保证模具加工方便;降低制造成本。

橡胶压模的特殊要求:有关型腔数量和位置的确定时,形状简单而较小的制件,数量大、批量大,在成型压力或注射量允许的范围内,可采取一模多件的形式。制件形状简单、面积不大、批量较少时,可以考虑几种不同的制件,在同一副模具内成型,但必须具备以下几点:

1)橡胶的牌号必须相同,制件的形状、大小不能相差很大。

2)制件的品质、壁厚、脱模形式相差不大。

3)制件的成型工艺相近似。

2 系统总体框架

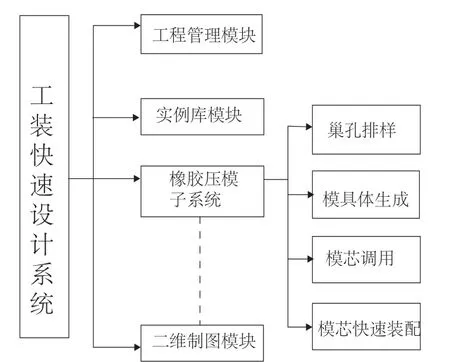

橡胶压模快速设计系统的设计是结合国内某大型航空企业的需求,作为与其合作项目“工装快速设计系统”的子系统,运用CATIA V5R18提供的二次开发平台CAA V5R18,以VS 2005为开发工具,在Windows XP系统环境下实现软件系统的开发。系统框架如图2所示。

在工装快速设计系统下包含工程管理模块,实例库模块,二维制图模块三个公用模块和包含橡胶压模子系统在内的涉及飞机工装设计的多个子系统。由于CAA开发平台采用组件式开发结构,每个子系统可以实现都含有公用的设计模块,所以各个子系统之间在功能上相互独立,每个子系统都是一个单独完整的系统。

图2 系统框架图

工程管理模块:实现新建工程,新建组件、零件,文件改版,实例名称和零件名称批量修改等功能,提供了一个初始化的建模环境,集成设计过程以及二维出图时需要的属性信息。

实例库模块:实现已经用CATIA知识工程模块参数化的常用零组件及标准件的调用,参数修改,入库功能,方便用户对已有资源的利用。

二维制图模块:实现了标题栏、明细表的快速生成,通过提取三维零件实体的属性信息,实现三维零件与二维图纸相关联,使符合模板要求的标题栏和明细表可以快速生成,对组件和零件在明细表中分开显示。

橡胶压模子系统:在对已有典型橡胶压模及其设计流程知识归纳总结的基础上,开发了橡胶压模快速设计系统,主要包含巢孔排样、模具体生成、模芯调用、模芯快速装配四个功能模块。

3 系统开发

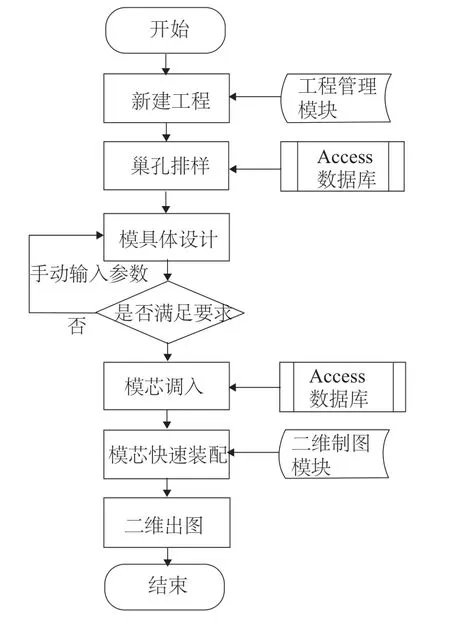

3.1 橡胶压模快速设计系统设计流程(图3)

图3 橡胶压模设计流程

3.2 数据库

在设计过程中,需要使用大量的数据信息,而这些信息都可以表达成数据表的形式,如橡胶件的收缩率计算表,因此系统选用较为简便实用的Access数据库来存储这些信息。连接数据库时使用(JET)连接性引擎技术与程序关联,可实现数据表的查询、插入、修改等操作。

3.3 巢孔排样

在确定巢孔数时,一般应注意以下两点:1)对于批量大、制件尺寸小、形状简单、精度不太高或者批量不大,但品种规格多且品种相同、规格相近的橡胶制件,一般采用一模多巢孔。2)对于尺寸大、几何形状复杂、精度高以及金属嵌件多的橡胶制件,由于受机床负荷、精度及操作时间不宜长的限制,一般采用单巢孔。

在橡胶压模工程建立后,系统中该功能提示选择橡胶制件的样式、尺寸、牌号、以及硫化条件,根据以上数据计算橡胶的收缩率;下一步选择模具体类型,包含方形压模和圆形压模,在方形压模下可供选择巢孔数为2、4、6、9、12 在圆形压模下可供选择的巢孔数为 1、3、7、19、37。确定巢孔样式后,后台程序根据已知的橡胶收缩率计算巢孔直径以及新建工程时输入的材料属性,从Access数据表中读取巢孔间间距,巢孔与模具体间距,并在前台显示。程序将这些获得的信息保存,供模具体设计时使用。

3.4 模具体设计

该功能首先提取巢孔排样时的特征信息,尺寸信息,根据已有总结的设计经验计算出模具体的尺寸,在对话框中显示也可以由用户手动修改。而后程序会从实例库中调用相应的模板文件对相应的尺寸和特征进行修改,使之生成符合要求的模具体上、下模板。

3.5 模芯调入

由于橡胶制件种类繁多,每种制件都对应相应的模芯,因此系统中将常用的橡胶制件模芯集成在实例库中,在模芯调入时,依据在巢孔排样时得到的制件类型和橡胶收缩率,计算得到模芯的约束尺寸,从实例库中实例化一个模芯到当前CATIA界面中,使其类型和尺寸符合要求。

3.6 模芯快速装配

模芯快速装配的前提是在已有的模芯模型中封装了可以重用的装配关系,在快速装配时,系统搜索零部件中的装配特征并匹配装配关系。在该系统中主要应用到轴线重合(Coincidence)和面重合(Coincidence)约束关系,如根据流程在特征树上选取与模芯约束的轴线和面后,系统在模芯特征中搜索预先定义的“装配轴线”和“装配面”特征,创建约束关系,完成快速装配。

4 结语

橡胶制件在航空工业中有着重要的应用,基于CATIA提供的CAA二次开发平台,总结设计人员的设计经验,对典型的橡胶压模结构归纳分类,开发了较为实用的橡胶压模快速设计系统,在企业应用中取得了良好的效果。后续研究会继续丰富系统的功能。

[1]邓冬梅,周来水,等.基于CATIA的组件库建库工具的设计与实现[J].华南理工大学学报,2007(01):138-142.

[2]于芳芳,黄翔,廖文和.实例推理在冲模设计中的应用[J].机械制造与自动化,2005(01):11-13.

[3]王桃元.冲压模具用零部件智能CAD系统的研究与开发[D].上海:上海交通大学,2012.

[4]郑国磊,朱心雄,许德,等.飞机装配型架接头定位器的自动设计[J].航空学报, 2004, 25(01):79-83.

[5]王先逵,许忠信,雷田玉,等.自顶向下的产品装配建模系统研究及实现[J].清华大学学报(自然科学版),1998,38(08):12-14.