超声波焊接电源频率跟踪与调节

2014-09-17胡武林杨景卫

胡武林,曹 彪 ,杨景卫

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

0 前言

作为一种在压力作用下,利用超声振动能促进界面塑性变形和原子扩散进而形成固相连接的焊接方法[1],超声波焊接具有效率高、损耗低、焊接时间短、清洁等优点,并在微电子、电器和管材加工等领域得到了应用。

超声波焊接时,超声波焊接电源将工频交流电转换为换能器谐振频率的高频信号,高频信号通过换能器的逆压电效应转换为弹性机械振动能,并由超声振动系统将其传递到焊件[2],但受焊接负载、振动系统温度和加工磨损等因素影响,超声换能器的固有频率将发生漂移,超声变幅杆输出振幅发生波动,从而影响焊接质量的稳定,因此超声波焊接电源应具有快速、准确的频率跟踪功能。为确保超声焊接过程的工艺一致性,超声振动系统输出功率须随着负载状态变化而变化。同时为适应多种加工情况需求,超声波焊接电源输出功率需要有较大连续的可调范围。

传统频率跟踪以CD4046为核心的模拟锁相式跟踪方式为主,存在着跟踪速度慢和模拟元件一致性较低等问题[3]。在此设计基于DDS技术的频率跟踪系统,可实现对换能器谐振频率的毫秒级跟踪,频率周期分辨率达0.1 Hz,同时采用PS-PWM控制换能器输出振幅,使电源输出功率在0~1.5 kW之间连续可调,从而保证焊接工艺的一致性和稳定性。

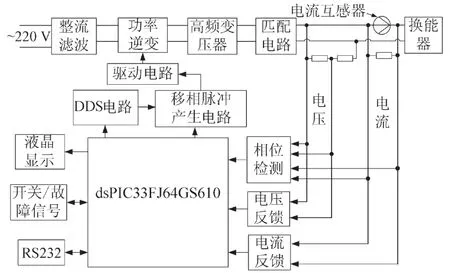

1 超声波焊接电源系统结构

如图1所示,超声波焊接电源主要由主电路、控制电路和匹配网络三部分组成。主电路包括整流滤波部分和功率逆变部分,将单相交流电转换成为换能器工作频率的交流电;匹配网络由高频变压器和T型匹配网络组成,起着调谐、变阻与滤波的作用,能够提高超声波焊接电源与换能器之间的功率与效率传输;控制电路主要由电流电压相位检测电路、以AD9850为核心的DDS电路、以UC3879为核心的移相脉冲产生电路、液晶和开关量输入输出电路等组成,主要实现频率自动跟踪、输出功率调节、人机界面和故障检测保护等功能。

图1 超声波焊接电源系统结构Fig.1 System structure of ultrasonic welding power source

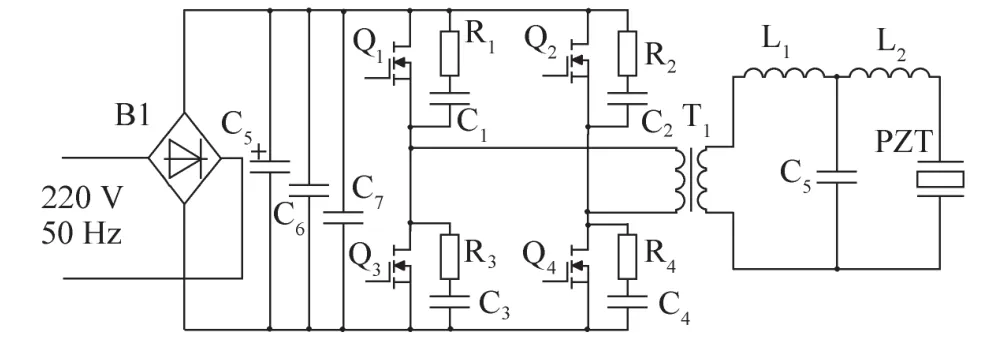

电源主电路原理如图2所示。220 V单相交流电经整流桥B1、铝制电解电容C5和高频吸收电容C6、C7后滤成直流电,经由 MOSFET 管 Q1、Q2、Q3、Q4组成的全桥逆变模块转换为高频交流电。控制电路提供驱动波形控制开关管交替导通,再经由高频变压器T1和L1、L2、C5组成的T型匹配电路转换为同频率的正弦交流电驱动换能器。压电换能器将超声频率电能转换为机械振动能,由超声振动系统传递至工件。

图2 超声波焊接电源主电路Fig.2 Main circuit of ultrasonic welding power source

2 电源控制系统设计

2.1 频率跟踪

谐振频率附近,超声换能器对外呈阻性,此时电源工作效率最高,传输效率最大,因此超声波焊接电源工作频率须与换能器谐振频率保持一致。研制的超声波焊接电源采用DDS系统进行频率跟踪,相位检测电路获得换能器两端电流、电压的相位差信号,通过DSP运算处理相位差信号获得实时谐振频率,进而控制全桥逆变端PWM驱动频率,其分辨率达0.1 Hz,能够快速准确地跟踪换能器的谐振频率。

2.1.1 相位检测电路

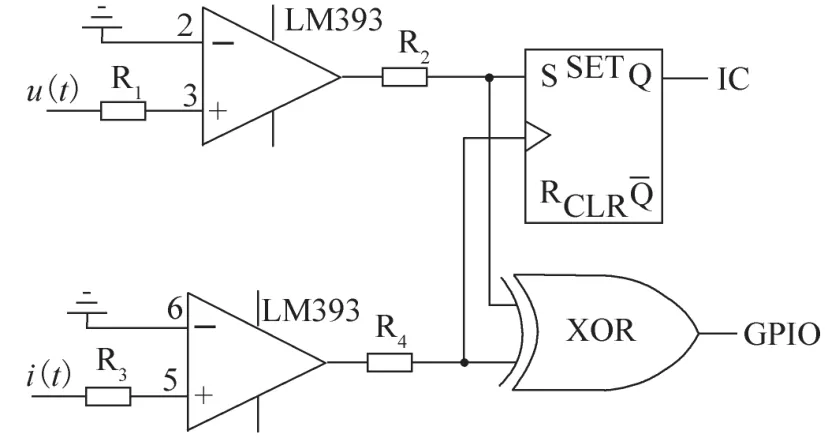

由电压和电流采样电路获得换能器两端瞬时电压信号u(t)和流经电流信号i(t),并经滤波调理后进入相位检测电路,如图3所示。

图3 相位检测电路Fig.3 Phase detection circuit

电压信号u(t)和电流信号i(t)经过双电压比较器集成电路芯片LM393过零比较处理,输入为正半周时,输出为逻辑高电平;输入为负半周时,输出为逻辑低电平。过零处理后的电流、电压信号经异或门和D触发器进行处理。异或门输出正脉宽为电流、电压相位差,然后送入DSP的高速输入捕捉模块(IC)运算处理;D触发器输出为高电平时,换能器电压滞后电流,反之则电压超前电流,将D触发器输出连至DSP的GPIO口,即可获得换能器谐振回路电流电压的超前滞后关系。

2.1.2 DDS电路

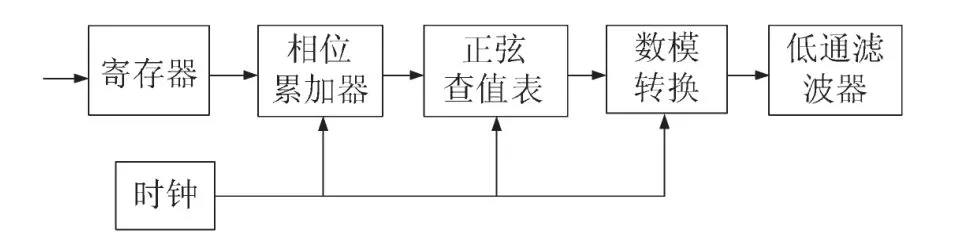

DDS(Direct Digital Synthesizer)技术是一种利用数字技术和计算机技术实现的新一代频率合成方法[4],主要由可编程DDS电路、高性能模数转换器(ADC)和低通滤波器(LPF)等组成,与传统的频率合成方式相比,DDS技术具有频率转换时间快、频率分辨率高和切换频率时相位保持连续等优点。可编程系统在参考时钟信号控制下读取数据地址,并通过查表变换转变为所需波形的数字幅度序列,最后由数模变换器和低通滤波器转化为所需的连续平滑波形,其原理框图如图4所示。

DDS系统输出信号的频率为

式中 FSW为频率控制字;f为DDS系统参考时钟;N为相位累加器字长。

图4 DDS原理框图Fig.4 Principle block diagram of DDS

超声电源DDS电路采用ADI公司生产的高集成度频率合成芯片AD9850进行设计,该芯片在参考时钟为125 MHz时其频率分辨率可达0.029 1 Hz。

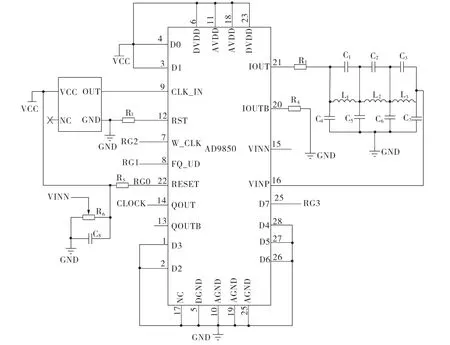

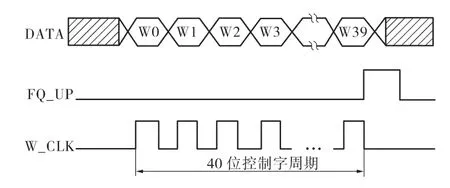

AD9850及其外围硬件电路如图5所示。引脚RESET、FQ_UD、W_CLK和D7分别与dsPIC33FJ64 GS610 的 RG0、RG1、RG2 和 RG3脚连接,在 W_CLK上升沿将每一位数据串行载入,载入40位数据后,输出频率和相位在FQ_UD的上升沿更新。DDS芯片频率控制字时序如图6所示。

AD9850正弦信号输出端IOUT通过外部7阶椭圆低通滤波器滤除高频杂散和谐波,滤波处理后接至内部高速D/A比较器正向输入端VINP得到方波信号。方波信号占空比通过调节精密电位器R5大小实现,从而为移相芯片UC3879提供时钟输入。

图5 DDS系统电路Fig.5 Circuit diagram of DDS system

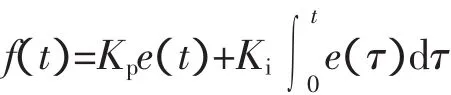

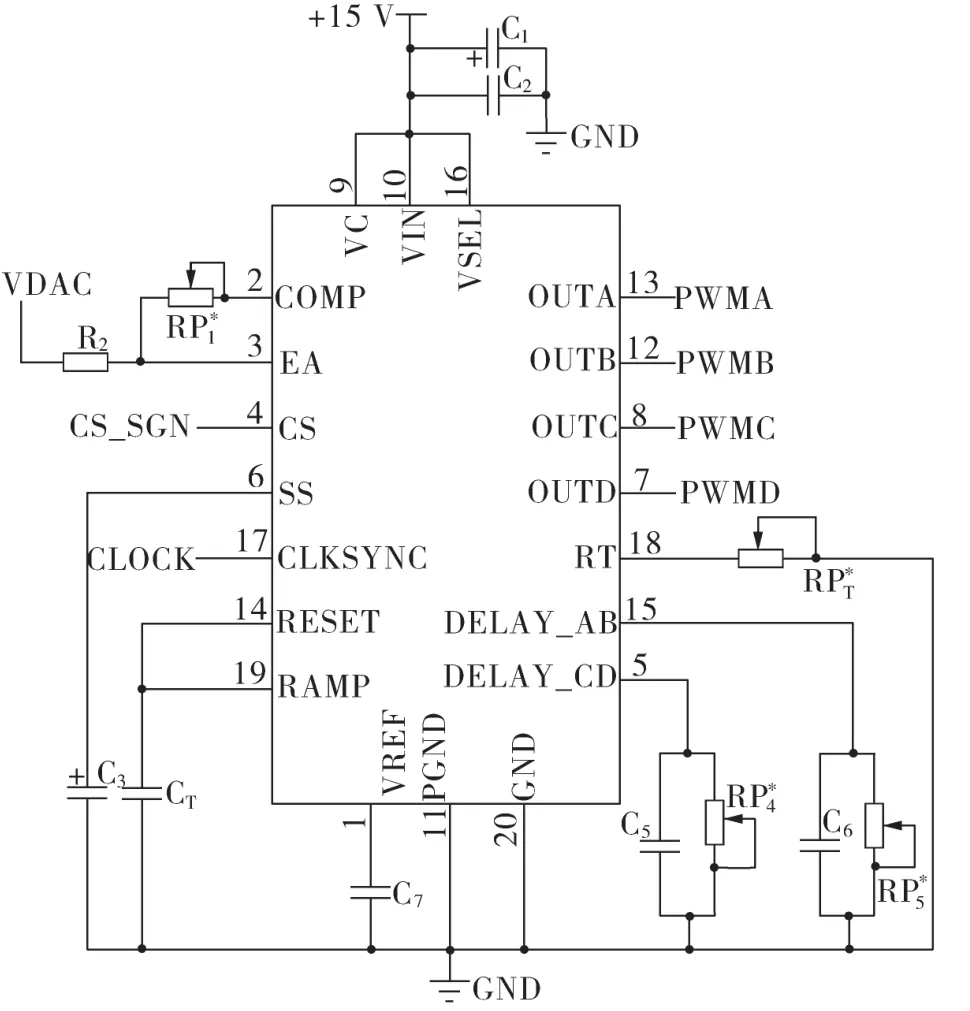

2.1.3 PI-DDS频率跟踪算法

由于超声换能器中心谐振频带仅为10~20 Hz,超声波焊接电源必须具有高分辨率的频率跟踪精度;且超声焊接加工时间仅为0.1~4 s,换能器为非线性时变系统,这同时要求超声波焊接电源具有快速的频率跟踪速度。由于目前尚未建立精确的超声换能器等效模型[5],本研究结合PI-DDS算法快速准确地跟踪超声换能器谐振频率,从而保证电源系统的动态响应速度和稳态精度。PI控制系统模型为

图6 AD9850频率控制字时序Fig.6 Sequence diagram of AD9850 frequency code

式中 Kp为比例系数;Ki为积分系数;e(τ)为相位差误差信号。

简化为差分方程

式中 A=Kp+Ki;B=-Kp。

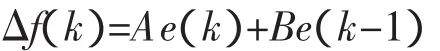

计算两次相位差误差值,并通过DSP进行PI运算调节DDS频率控制字的步进值大小和运算方向,即可实现数字化频率跟踪。频率跟踪算法流程如图7所示。

图7 频率跟踪算法流程框图Fig.7 Flow chart of frequency tracing algorithm

2.2 超声功率调节

超声换能器工作在谐振状态时,变幅杆输出振幅大小与换能器两端电压近似成正比关系[6]。电源负载发生变化时,通过调整PWM脉冲的移相角,使换能器两端的电压与预设的电压值保持一致,从而保证换能器输出振幅的稳定性。本研究采用高精度有效值转换芯片AD536获得焊接实时电压有效值,并与预设值进行比较得到误差信号,通过PI运算调节UC3879移相角,从而控制换能器输出振幅。

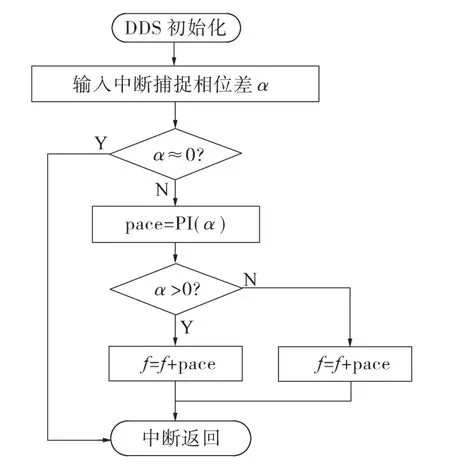

UC3879是Unitrode公司生产的专用移相控制芯片,具有欠电压锁定、软启动、解码保护和逐周限流等功能,能够简化控制电路,提高变换器工作的可靠性[7]。超声波焊接电源采用UC3879芯片产生四路PWM控制信号,并通过隔离驱动电路驱动全桥逆变部分功率MOSFET管,UC3879外围电路如图8所示。通过调节UC3879相关外围器件参数,并结合DSP的DAC模块,可以实现过电流保护、移相控制和死区时间设置等功能。

图8 UC3879电路Fig.8 Circuit diagram of UC3879

3 试验结果

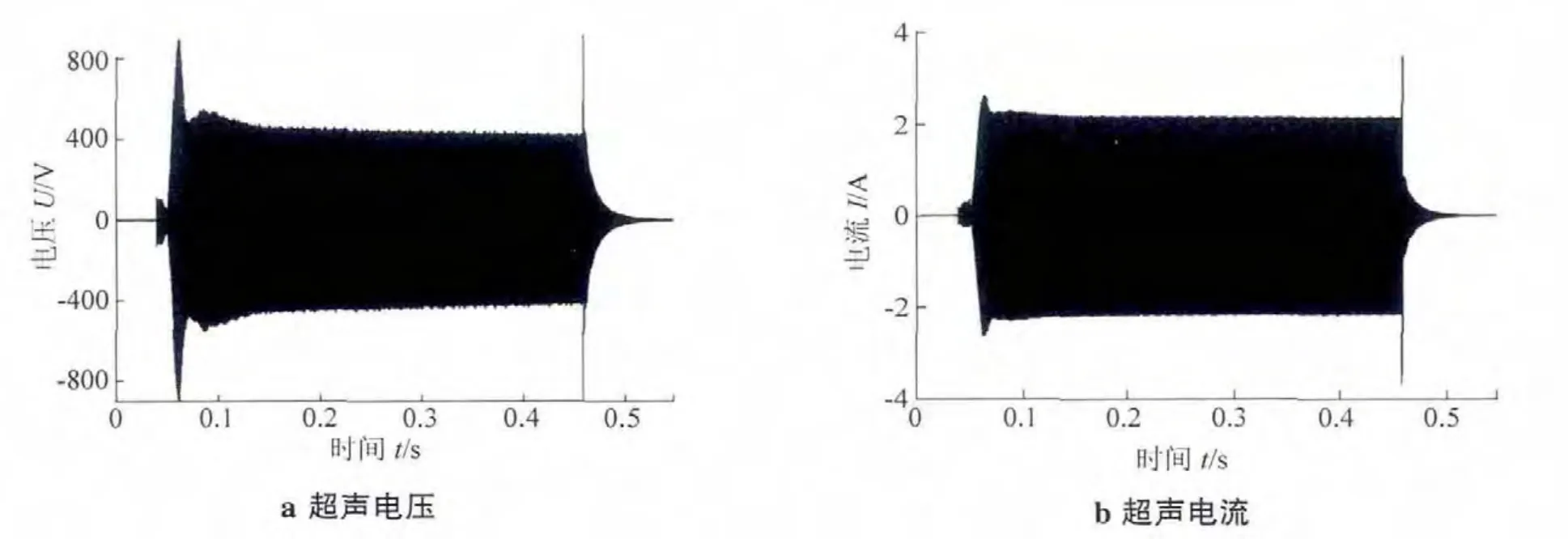

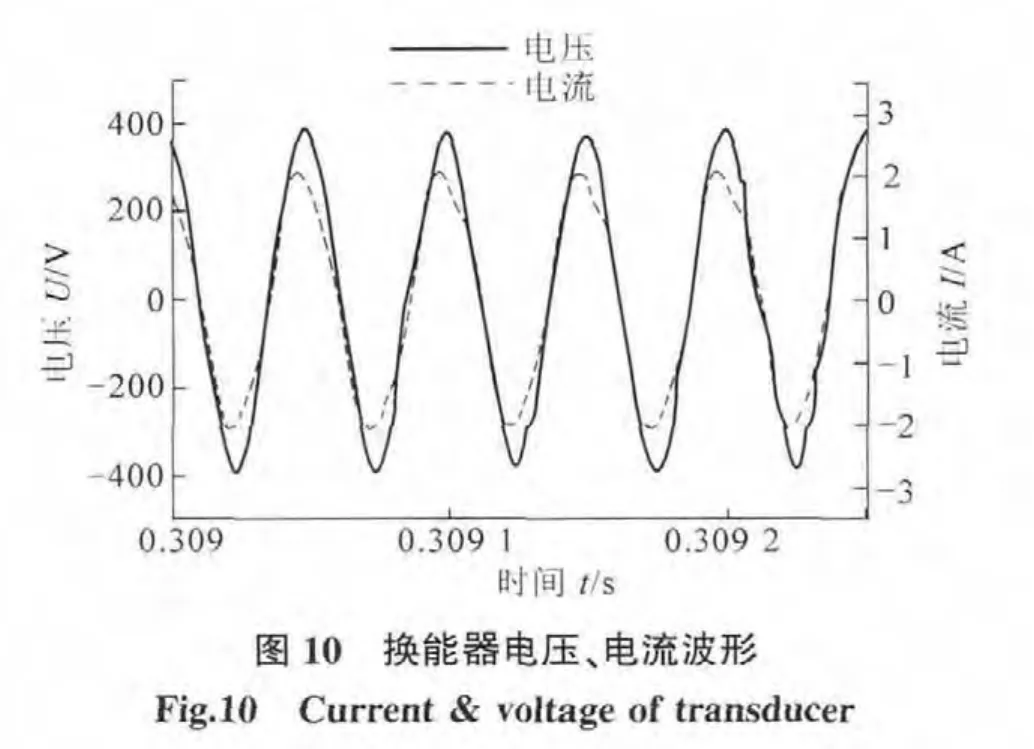

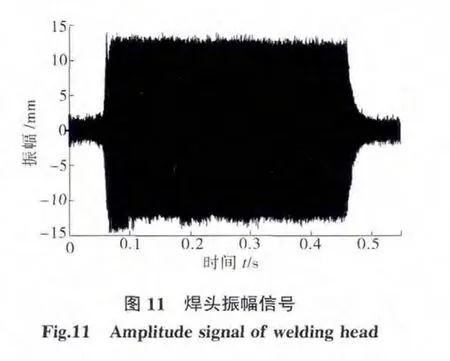

根据以上理论分析,自制了一台1.5 kW的超声波焊接电源,换能器型号为YP5015-4Z,谐振频率25 kHz,焊接材料为C1100型铜片,焊接时间0.4 s。图9为焊接过程中换能器两端电压和电流信号。图10为超声焊接时换能器两端的电流电压波形,由图可知此时换能器处于谐振状态。图11为焊接过程中换能器焊头两端输出振幅,振幅输出稳定,约为12 μm。

图9 超声焊接电压、电流波形Fig.9 Waveform of ultrasonic current&voltage

4 结论

(1)通过采集换能器电流电压信号,设计相位检测电路获得相位差及电流电压超前滞后关系,并利用PI-DDS算法实现对换能器谐振频率的数字化跟踪,频率分辨率高达0.1Hz。

(2)设计以UC3879为核心的移相调功电路,实现超声波焊接电源输出功率的连续可调和稳定性,确保输出振幅的稳定性,经试验表明,所设计的金属用超声波焊接电源能应用于有色金属的超声焊接。

:

[1]赵锡华,冯吉才.压焊方法及设备[M].北京:机械工业出版社,2005:290-292.

[2]林书玉.功率超声技术的研究现状及其最新进展[J].陕西师范大学学报(自然科学版),2001,29(1):102-106.

[3]Yoko Mizutani,Taiju Suzuki,Hiroaki Ikeda,et al.Frequency Control of MOSFET Fullbridge Power Inverter for Maximizing Output Power to Megasonic Transducer at 3 MHz[C].IAS Annual Meeting(IEEE Industry Applications Society),1998:1644-1649.

[4]朱 武,张佳明,许立衡.基于直接数字合成技术超声电源技术的研究[J].应用声学,2008,4(27):299-304.

[5]Hui-juan Dong,Jian Wu,Guang-yu Zhang,et al.An Improved Phase-Locked Loop Method for Automatic Resonance Frequency Tracing Based on Static Capacitance Broadband Compensation for a High-Power Ultrasonic Transducer[J].IEEE Transactions on Ultrasonics,Ferroelectrics andFrequencyControl,2012,59(2):205-210.

[6]Volsencu C.Control System for Ultrasonic Welding devices[C].2008 IEEE International Conference on Automation,Quality and Testing,Robotics,2008:135-140.

[7]Kai-Hsing Ma,Wen-Chung Chan,Yung-Chun Lee.A Simple CLASS-E Inverter Design for Driving Ultrasonic Welding System[C].2009 International Conference on Power Electronics and Drive Systems,2009:894-896.