双丝脉冲焊模糊自适应PID控制系统

2014-09-17王磊磊

姚 屏 ,王磊磊 ,杨 永 ,朱 强

(1.广东技术师范学院 机电学院,广东 广州 510635;2.华南理工大学 机械与汽车工程学院,广东 广州 510640)

0 前言

PID控制稳定性高、实时性好,目前在工业过程中应用广泛。传统PID控制参数调整好后,在整个控制过程中都是固定不变的,而焊接是一种复杂的、时变的、非线性的过程,固定的PID参数难以实现系统的最优控制[1]。近年来,学者将专家系统引入PID控制过程,让系统根据实际情况自动调节PID参数,实现自适应PID控制[2]。对于焊接工艺而言,模糊控制是最适用的智能控制算法之一。近年来国内外对模糊自适应PID在焊接领域的应用进行了探索。文献[3]设计了一个双闭环模糊PID送丝控制系统实现PWM数字调速,动静态特性都优于单电压闭环系统;文献[4]通过模糊PID方法调整送丝速度变化范围,并且在仿真中取得较好的效果;文献[5]采用模糊PID进行铝合金薄板焊的研究,证明了模糊PID用于焊接过程的可行性;文献[6-8]设计了基于数字模糊PID控制的焊机控制系统。上述研究为模糊PID在焊接控制领域的应用提供了参考,但由于双丝焊控制的复杂性和实时性要求较高,目前对双丝焊智能控制系统的研究不多。本研究设计了双丝脉冲焊模糊自适应PID控制系统,并在试验中取得较好的效果。

1 系统总体设计

控制系统原理如图1所示,控制系统以误差e和误差变化ec作为输入,通过模糊控制器,PID调节器获得调节量,最后作用于双丝焊机。

图1 双丝模糊PID控制系统结构框图Fig.1 System structure of double wire fuzzy PID control

模糊控制器主要由模糊化接口、推理机、解模糊接口三部分组成。模糊推理是模糊决策的前提,研究采用Mamdani推理法,采用if A and B then C推理形式。

2 仿真模型建立

自适应模糊PID控制器仿真模型如图2所示。

图2 双丝模糊PID控制系统仿真模型Fig.2 Simulation model of double wire fuzzy PID control system

该模型主要由Fuzzy子系统和PID控制器子系统两个模块构成,Fuzzy子系统结构如图3所示。

图3 子系统Fuzzy仿真模型Fig.3 Simulation model of subsystem Fuzzy

图3中PID控制器以偏差e和偏差变换率ec为输入量,经过模糊运算后,得到P、I、D参数的调整量U1、U2、U3。输出结果与图2的量化因子相乘后得到模糊 PID 控制修正量 dKp、dKi、dKd。

PID调节器内部结构仿真模型如图4所示。由图4可知,PID控制参数是由初始PID参数Kp、Ki、Kd与它们的调整因子 dKp、dKi、dKd相加得到的,通过模糊查表的方式获得调整因子,最终实现模糊自适应PID控制。

3 模糊PID控制器实现

3.1 控制量的模糊化

双丝脉冲MIG焊反馈信号的电压大小为0~3.3 V,经过A/D变换,在DSP中变为0~4 095之间的一个值。考虑到设计的焊机额定电流为500 A,实际电流偏差正负不会超过400 A,因此输入的偏差e论域设为[-3 500,+3 500],偏差变化率ec的论域设为[-2.8e+8,2.8e+8]。根据参数整定经验,输出ΔKp的论域设为[0,6],输出 ΔKi的论域设为[0,80],输出ΔKd的论域设为[0,0.001]。

为了方便,所有输入输出的模糊离散论域统一取值为{-6,6},可离散为从-6~+6共13个整数等级,对应的模糊子集为:e,ec={NB,NM,NS,ZO,PS,PM,PB},分别表示正大、正中、正小、零、负小、负中、负大7个集合。基本论域值通过量化因子映射至模糊离散论域,输入量 e、ec 和输出量 ΔKp、ΔKi、ΔKd的量化因子如下

根据经验,在焊接峰值电压偏差eUp比较大时,控制系统需要迅速减小偏差,而eUp较小时控制系统的主要任务是在保持稳定性的同时提高精度。为了同时满足系统的敏捷性、稳定性和精度的要求,针对eUp的不同取值,按照不同的规则生成模糊控制表,通过查表的方式,获取不同情况下的PID控制参数,实现模糊PID参数整定。

3.2 隶属函数的确定

模糊控制器性能的优劣与隶属函数密切相关。在偏差较大时,平缓型的隶属函数可以迅速改变控制参数,实现系统快速变化;在偏差较小时,为提高控制的精度,隶属函数形状陡一些。

分析e和ec,发现e和ec的变化主要集中在模糊域的子集[-3,3]之间。据此设计了如图5所示的ec的隶属函数曲线,偏差变化率ec的范围较大,但是通过数据分析发现数据一般情况下集中在[-0.3,0.3]区域,因此ec的隶属曲线划分更为集中。[-0.1,0.1]为ZO,NS和PS对应的区间非常小,分别为[-0.3,0]和[0,0.3],采用三角形隶属函数,隶属区间取得比较窄可以保证控制系统的精度,提高系统的动态特性。NM与PM同样选择三角形隶属曲线,但是考虑到此时偏差变化加大,所以区间范围增大,分别为[-3.5,-0.1]和[0.1,3.5],可以实现较快地变化;NB和PB则对应了比较大的区间,PB为[1.5,6],NB为[-6,-1.5],此时隶属度函数采用梯形函数,使控制参数迅速改变。e的隶属度曲线与之类似,在此不再赘述。

对于 Kp、Ki、Kd的修正量,等距划分隶属区间,设定对应的隶属函数值,具体不再赘述。

3.3 模糊规则设计

模糊控制规则设计是模糊控制的精髓。模糊控制规则设计不仅需要理论知识,更需要实际经验。研究表明,比例系数Kp越大,系统响应速度越快,超调量越大,稳态误差减小,但会使系统不稳定。反之,超调量减小,静态误差增大。积分系数Ki越小,闭环系统的超调量越小,系统响应速度越慢;反之超调量越大,响应速度增快。微分系数Kd越大,系统响应速度越快,改善系统的动态性能,但对于扰动较敏感,易使稳态性能变差。根据上述规律设计了模糊PID参数自整定原则并设计了相应的规则,具体如下[8]:

(1)当系统偏差|e|较大时,系统偏差大,为尽快消除偏差,Kp和Ki都应该取较大的值。如果e·ec<0,则 Kd=0,反之取较大的 Kp。

(2)当系统偏差|e|适中时,为了防止超调量过大,此时的Kp应适当取小一点,Ki应适中,减小静态误差。如果e·ec<0,则Kd为较大的值,反之取较小的Kd。

(3)当系统偏差|e|较小时,为了缩短系统调节时间,此时的Kp应适中,Ki应取稍小的值。如果e·ec<0,则 Kd=0,反之取较小的 Kd。

Kd修正量的模糊推理曲面如图6所示。由于微分环节对扰动较为敏感,容易带来系统振荡,所以Kd在大部分情况下都设为0。这是因为在电流变化较大的时候,加入微分环节,可增大系统的响应速度,防止超调量过大,但是在接近稳态的时候,将Kd设为零,即直接用模糊PI控制。

4 双丝焊模糊PID控制试验

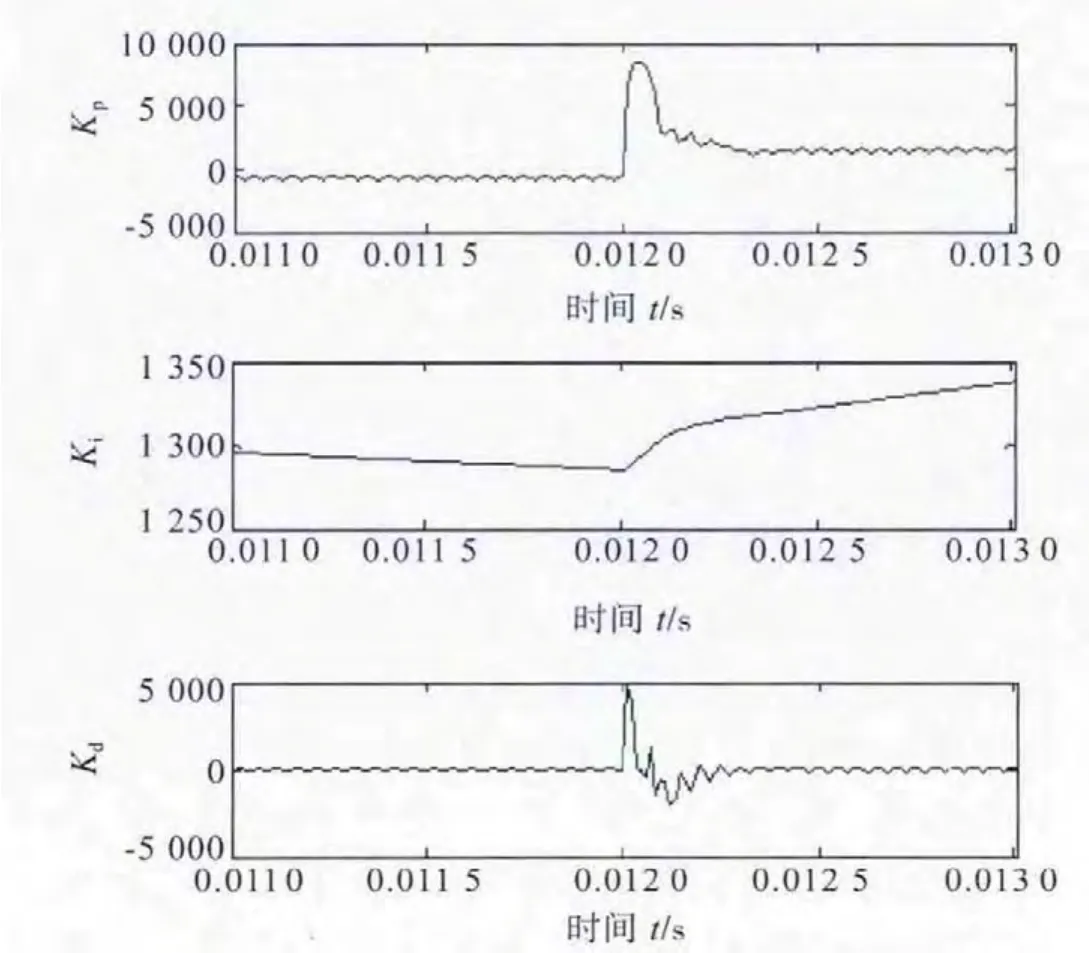

利用仿真模型进行频率相同、电流不同、相位相反的双丝电中的PID参数自适应变化过程如图7所示,可以看出在电流变化的0.012 s时,比例、积分、微分系数都相应变化,到了稳态比例系数迅速在新的水平上稳定,积分系数进行补偿、微分系数继续为0。

图7 PID控制参数自适应变化过程Fig.7 Adaptive change of PID control parameters

控制效果如图8所示。从试验过程可看出,模糊PID控制的双丝电流波形稳定,稳态误差小,超调量小,上升和下降及时,达到了较好的控制效果。

综上所述,采用基于模糊自适应PID控制具有良好的鲁棒性和自适应性,它通过查表的方式进行控制,设计简单、稳定性高。

4 结论

(1)分析了当前PID控制存在的问题,提出进行双丝脉冲MIG焊模糊PID控制系统设计。

(2)设计了模糊PID控制系统总体方案,并在Simulink中建立了控制系统仿真模型。

(3)根据控制理论和实际经验,完成了双丝焊过程控制量的模糊化处理、隶属函数确定、模糊规则设计等工作,实现了模糊控制器的设计。

(4)利用所设计的模糊PID控制器进行了控制性能仿真试验,试验结果表明,控制参数能随着电流变化自适应变化,双丝电流波形动静态特性好,满足控制要求。

:

[1]Astrom K J,Hagglund T.The future of PID control[J].Control Engineering Prartice,2001(9):1163-1175.

[2]Cominos P,Nunro N.PID controller:recent tuning methods and design to specification[J].IEEE proceeding of Control Theory and Applications,2002,149(1):46-53.

[3]Zhen R H.Research of the Welding Wire Sending System Based on Fuzzy Adaptive-Adjusting PID Control[J].Advanced Materials Research,2011(271):983-986.

[4]Du H W,Zhao Y N,Shi H Y,et al.The control of welding wire feed self-adaptive mechanism based on fuzzy PID[J].China Welding,2012,21(2):59-63.

[5]张晓莉,李钰桢,龙 鹏,等.基于模糊自整定参数PID控制的铝合金薄板脉冲MIG焊[J].焊接学报,2013(11):83-87+117.

[6]李广军,王祺明.基于遗传整定的水下焊缝跟踪系统模糊 PID 控制器[J].电焊机,2011,41(04):49-52.

[7]Wang R C,Xue J X.Digital pulsed MIG welding machine based on adaptive fuzzy controller[J].China Welding,2012,21(3):78-82.

[8]姚 屏.一体化双丝弧焊电源智能控制策略与工艺性能评定方法[D].广州:华南理工大学,2012.