压力容器裂纹缺陷剩余寿命预测

2014-09-05田大庆林思建

徐 崇,龙 伟,田大庆,林思建

(四川大学 制造科学与工程学院,四川 成都 610065)

压力容器裂纹缺陷剩余寿命预测

徐 崇,龙 伟,田大庆,林思建

(四川大学 制造科学与工程学院,四川 成都 610065)

针对压力容器所含缺陷安全程度这一问题,在试验的基础上,运用失效路径仿真与失效速率仿真的手段,以速率拐点为安全裕度终点,给出了一种预测裂纹缺陷剩余寿命的计算方法,并指出了剩余寿命的影响因素。该方法以国标GB/T 19624-2004《在用含缺陷压力容器安全评定》为理论依据,沿着缺陷失效路径计算其剩余寿命,考虑了随着安全裕度的衰减失效速率的变化,运用积分方程和Pairs迭代公式,可以计算出裂纹缺陷在任何尺寸的动态安全裕度。

压力容器;裂纹缺陷;速率拐点;剩余寿命;安全裕度

压力容器已广泛应用于石油、化工、电力、冶金等重要行业,并向着复杂化、大型化的方向发展,工作介质往往具有易燃、易爆、有毒或腐蚀性等特点,同时工作条件苛刻,如高温、高压、高真空等,其安全性一直是企业工作的重点[1-2]。据统计,20世纪60年代以来我国的压力容器破坏事故中,有62.5%是由疲劳裂纹引起的[3]。裂纹缺陷具有先天性、后发性、隐蔽性、突显性的特点,是压力容器中最常见,同时危害最大的缺陷,一直是该领域专家学者研究的热点。目前,关于裂纹缺陷的研究已经取得了一定成果,自20世纪70年代以来,各国以断裂力学为基础,先后发布了近20部压力容器适用性标准或规范,其中有4部最具代表性[4-6]:第一是1971年美国发布的以线弹性断裂力学为基础的“ASME锅炉及压力容器规范”,第二是1975年国际焊接协会发布的以COD曲线为基础的IIW-X-749-74《按脆断观点建议的缺陷评定方法》,第三是1976年英国中央电力局公布的“含缺陷结构完整性评定”双判据FAD技术(老R6评定法),第四是1986年英国以J积分控制裂纹扩展为基础提出的EPPI NP-2431《含缺陷压力容器及管道的完整性评定规程》第三版(新R6评定法)。这些方法都是对缺陷尺寸进行规则化后结合当前工况进行计算,判断结构是否失效,只能回答压力容器在当前工况下是否安全这一问题,无法评价压力容器有多安全,即安全程度无法确定。

针对该问题,四川大学制造学院龙伟课题组在国家自然科学基金的资助下,开展了《压力容器缺陷失效路径与失效速率仿真的动态安全裕度》的课题研究,提出了基于缺陷失效路径的动态安全裕度概念,林思建、宋恩奎等人已做了深入讨论[7-8]。然而,想通过失效路径准确有效地预测裂纹缺陷的剩余寿命,还需解决两大关键问题:其一是通过裂纹基本尺寸和压力容器服役工况,对失效路径曲线进行准确的预判;其二是完成失效路径与失效速率关系模型,确定在失效路径曲线上任一点的失效速率。本文将深入讨论失效路径与失效速率这一问题,并以此为基础给出一种计算缺陷剩余寿命的新方法。

1 理论依据

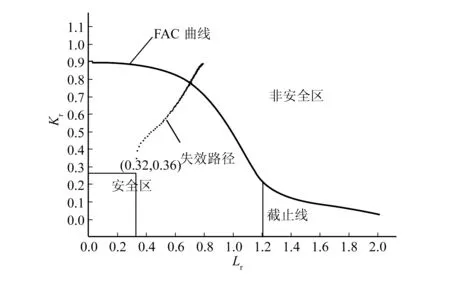

本文以国标GB/T 19624-2004《在用含缺陷压力容器安全评定》为依据,运用计算机技术,创建了压力容器裂纹缺陷失效路径与失效速率仿真平台,通过试验模拟、理论分析、数学建模来研究裂纹缺陷的失效路径与失效速率。GB/T 19624与1986年英国GEGB发表的新R6评定法非常类似,都是以J积分理论为基础的脆断与塑性失稳双判据FAD技术。如图1所示,纵坐标Kr为“断裂比”,表示结构脆断的性能,与材料的断裂韧度等有关;横坐标Lr为“载荷比”,表示结构的塑性失效行为,与一次薄膜应力及屈服应力等有关。FAC曲线方程如下:

图1 安全评定图

(1)

Kr=Ki/Kic

(2)

Lr=P/P0

(3)

式中:Ki为施加的裂纹扩展驱动力;Kic为材料的断裂韧性;P为施加的载荷;P0为造成塑性失稳的载荷。计算后将安全评定点(Lr,Kr)标到FAD中,根据其是否落在安全区确定其安全性。该方法在考虑材料应变硬化效应的情况下,将结构脆性断裂、塑性失稳和弹塑性断裂 3种失效方式用一张图进行评判,评判时只要按线弹性的K因子进行简单计算即可,但判别失效与否的理论基础却是J=JC[9]。

2 失效速率与速率拐点

使用疲劳试验机对含裂纹缺陷的样管进行反复加载,模拟实际工况,运用场指纹法对裂纹缺陷的尺寸进行实时检测,将裂纹尺寸、工作压力、容器结构录入仿真平台进行跟踪仿真。随着加载次数的增加,裂纹尺寸发生变化,安全评定点(Lr,Kr)沿着一条曲线由安全区逐渐移动到非安全区,如图2所示。安全评定点在这条曲线上距离非安全区的距离,准确地反映出了该缺陷的安全裕度,这条曲线可定义为缺陷的“失效路径”,失效路径说明了裂纹缺陷随着尺寸的增长,安全评定点如何由安全区扩展到非安全区。沿着失效路径估算安全裕度,比沿着直线估算安全裕度即“载荷因数”的方法更加符合实际。

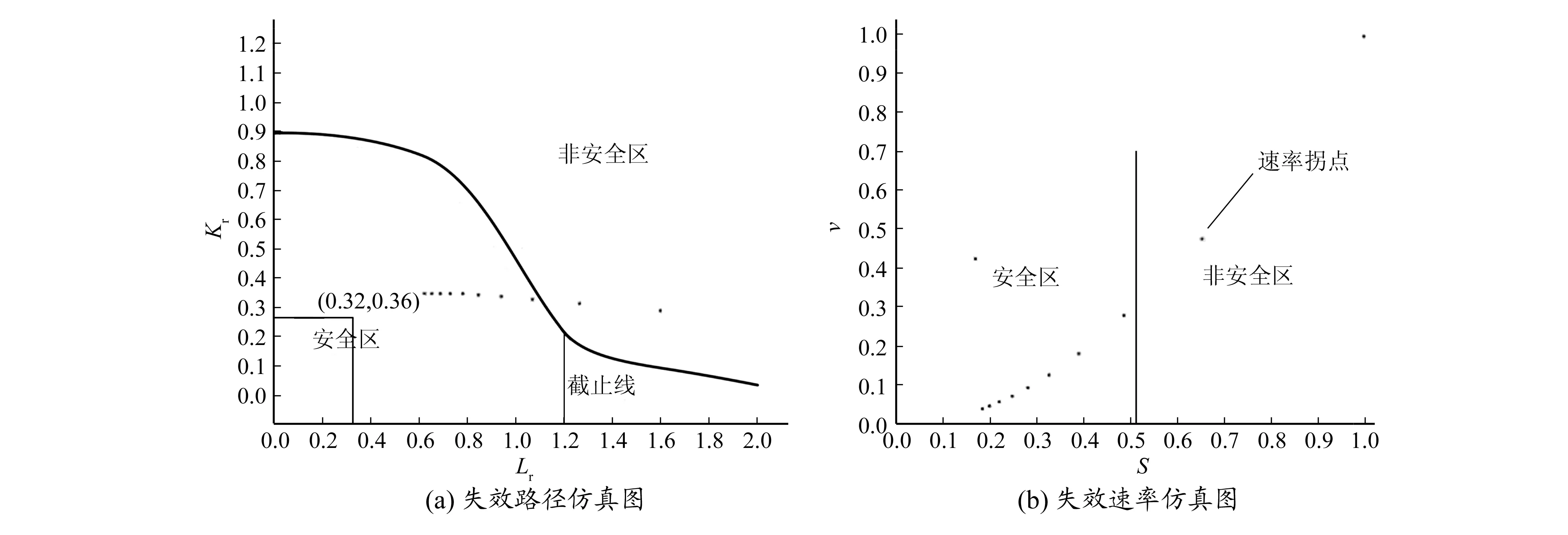

图2 长度步长为0.02mm,长深比为1.8的仿真图

随着仿真的深入,可以发现在失效路径的不同位置,随着缺陷尺寸的增加,安全评定点向前移动的速度并不相同。此时,可以将缺陷尺寸增加单位距离所产生的安全评定点在失效路径上移动的距离定义为基于失效路径的“失效速率”,并开展失效路径与失效速率的关系模型研究,得到的失效路径与失效速率关系模型图可以直观地表示出在失效路径上的不同位置失效速率的大小,如图2~图4所示。失效速率图呈现出了在不同的安全裕度时,即缺陷在不同尺寸时,随着尺寸的增加安全评定点在失效路径上向非安全区移动的趋势。

裂纹由萌生到失效要经过启裂、稳态扩展、失稳扩展 3个阶段,由稳态扩展阶段进入失稳扩展阶段时扩展速率瞬间增大,结构失效。通过大量加载试验与仿真,可知安全评定点由安全区移动到非安全区时同样也经过稳态阶段与失稳阶段,随着裂纹尺寸的增长,安全评定点在接近FAC曲线时会产生跳跃,由安全区迅速进入非安全区,此时失效速率瞬间增大,这个失效速率瞬间大幅度增加的点可定义为“速率拐点”。如图2所示,当安全评定点移动到该点时,结构失效。速率拐点是裂纹缺陷安全裕度的终点,速率拐点对应的缺陷尺寸,即是裂纹失效的“临界尺寸”。

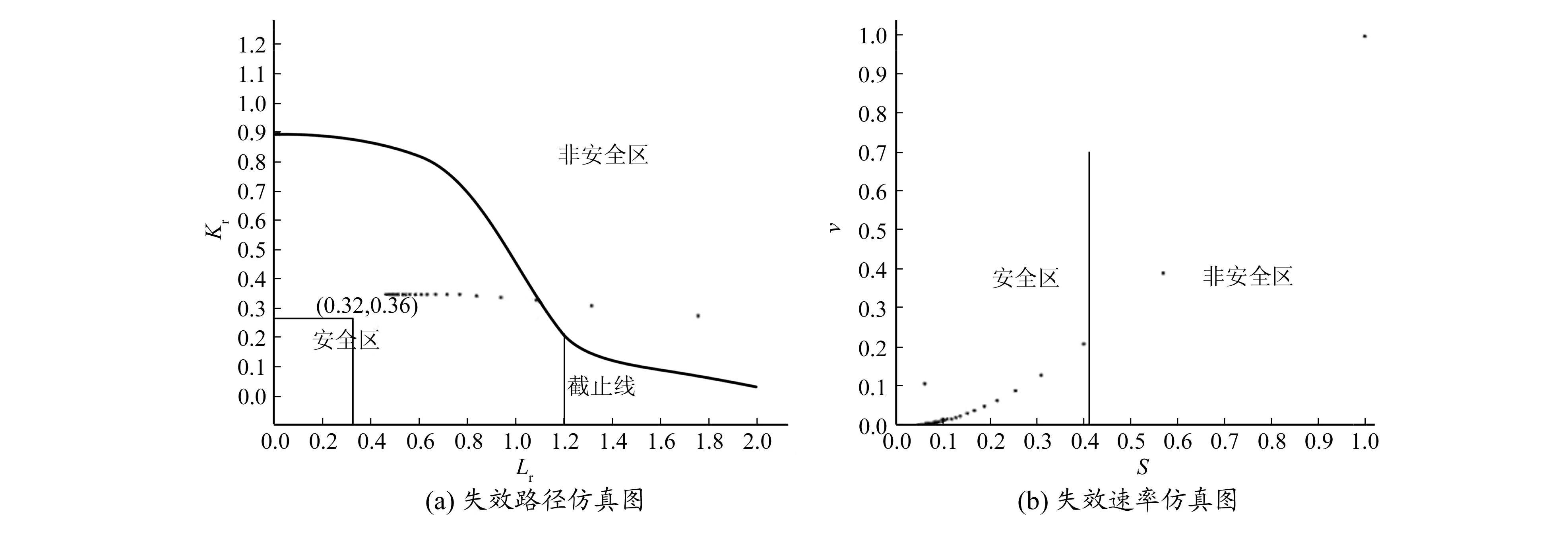

图3 长度步长为0.02mm,长深比为1.5的仿真图

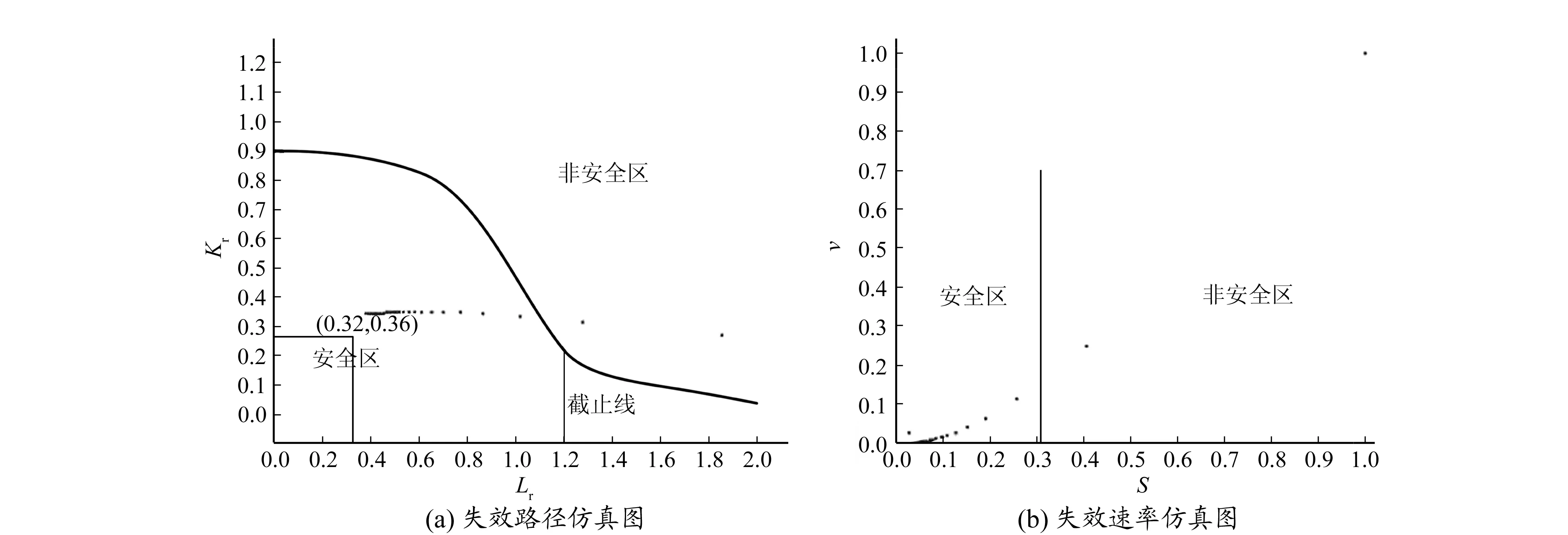

图4 长度步长为0.02mm,长深比为1.0的仿真图

3 剩余寿命计算模型

3.1剩余寿命计算

由上述可知,裂纹处于起始尺寸时最安全,随着加载的反复,尺寸增加,其对应的安全评定点沿着失效路径向非安全区移动,安全裕度逐渐衰减,当安全评定点移动到速率拐点时,结构失效。将安全评定点在失效路径上移动的距离用S表示,尺寸增加用Δa表示,失效速率用v表示。S随着Δa的增加而增加,v越大增加越快。由于在失效路径上不同点的失效速率v都是不同的,运用积分方程,可得三者之间的关系式:

(4)

S剩余=S总-S

(5)

式中:S总为失效路径的总长度;S剩余为缺陷剩余寿命那一段失效路径的长度;a为缺陷尺寸。当安全评定点移动到安全裕度的终点即速率拐点时,剩余寿命衰减到0,S剩余=0,S=S总,Δa达到最大值。将S总的值作为S的值代入公式(4)中,求得的Δa的值即为Δa的最大值Δamax,Δamax为缺陷达到“临界尺寸”时的尺寸增加量。运用Pairs迭代公式:

da/dN=C(ΔK)m

(6)

式中:ΔK为裂纹尖端的应力强度因子变化的范围;C和m为材料相关的常数,均可通过实验测得[10]。运用公式(6),由Δamax可计算出压力容器可以承受的最高应力循环次数Nmax,Nmax就是该裂纹缺陷的剩余寿命。

压力容器所含裂纹缺陷的安全裕度用A表示,可用式(7)求得。

A=1-Ns/Nmax

(7)

式中:Ns为已加载次数。

3.2剩余寿命影响因素

通过对多种工况的模拟试验和失效仿真,可以发现裂纹的深度、宽度、长度 3种基本尺寸对裂纹失效的作用并不相同,深度的增加最容易导致结构失效,长度对结构失效的影响稍弱,单纯增加宽度对结构安全无影响,宽度是通过对长度及深度的影响来间接危害结构的安全。压力容器的工作压力往往具有周期性,可以认为是相同载荷的反复加载,在反复加载的作用下缺陷各尺寸之间是按一定的比例增长。由于宽度不直接影响安全性,可不予考虑。对于直接影响压力容器安全性的长度与深度,可将裂纹在加载过程中的长度增加量与深度增加量的比值称为“长深比”。通过模拟不同长深比的工况,发现长深比是影响缺陷剩余寿命的重要因素,长深比越小,失效速率越大,剩余寿命越短。如图2~图4所示,长深比越小,安全评定点越快进入非安全区。

4 结束语

本文给出的压力容器裂纹缺陷剩余寿命计算法,建立在缺陷失效仿真的基础上,能真实反映缺陷的动态安全程度,与传统的静态剩余寿命预测有所不同,以速率拐点作为安全裕度的终点,计算结果更加接近实际。该方法具有如下优点:(1)沿着安全评定点由安全区到非安全区的轨迹进行剩余寿命预测,考虑了随着尺寸的增加失效速率的变化,预测结果更加符合实际、安全可靠。(2)可以在理论上给出裂纹缺陷在任何尺寸时对应的动态安全裕度与剩余寿命,回答了缺陷有多安全这一问题。(3)以新R6法为核心,在进行安全评定的基础上预测剩余寿命,可以给出脆断、弹塑性断裂和塑性失稳3种失效类型缺陷的剩余寿命。(4)指出了“长深比”是裂纹缺陷剩余寿命的影响因素,可以通过长深比大致比较不同工况下缺陷失效速率的大小、剩余寿命的长短。

[1] 孙宇航,田大庆,龙伟,等.基于B /S 模式的压力容器规程编码管理系统研究[J].机械设计与制造工程,2013,42(4):37-40.

[2] 张艳丽.压力容器可靠性分析的模糊故障树方法[J].机械设计与制造工程,2002,31(5):30-34.

[3] 戴钰冰.多裂纹压力容器剩余疲劳寿命计算方法研究[J].化工机械,2009,36(6):551-553.

[4] 史耀武,刘海侠.压力容器断裂韧度要求的预测[J].机械强度,1996,18(3):45-48.

[5] 徐尊平,程南璞,雷斌隆,等.压力钢管表面凹坑缺陷的安全评定[J].焊接学报,2007,28(8):62-64.

[6] 李志安.压力容器缺陷评定技术新进展[J].沈阳化工学院学报,1993,7(3):165-170.

[7] 林思建,龙伟,田大庆,等.在役压力容器安全评估与剩余寿命预测的研究[J].机械,2012,39(1):6-10.

[8] 宋恩奎,龙伟,林思建.一种压力容器缺陷剩余寿命预测的新方法[J].四川大学学报,2012,49(6):1275-1278.

[9] 王文和,於孝春,沈士明.含缺陷压力管道安全评定方法研究的现状与发展[J].管道技术与设备,2007(2):1-3.

[10] 傅惠民,马学荣.压力容器寿命控制方法[J].机械强度,2004,26(5):506-509.

TheResidualLifePredictionforPressureVesselCrackDefects

XU Chong, LONG Wei, TIAN Daqing, LIN Sijian

(Sichuan University, Sichuan Chengdu, 610065, China)

Aiming at the defect security levels of pressure vessel, it proposes a method for crack defect's residual life calculation on the basis of experiment and simulation of failure patch and failure rate. This method takes the rate inflection point as the end of safety margin, provides the residual life of influencing factors. The method is on account of 《Safety assessment of pressure vessel with defect in service》and integral equation and iterative formula, calculates the residual life along the failure path, takes the failure rate with the attenuation of safety margin, can obtain the dynamic safety margin of crack defect in any size.

Pressure Vessel; Crack Defect; Rate Inflection Point; Residual Life; Safety Margin

10.3969/j.issn.2095-509X.2014.08.018

2014-06-05

国家自然科学基金资助项目(51075286)

徐崇(1990—),男,辽宁辽阳人,四川大学硕士研究生,主要研究方向为机械工程。

TH49

A

2095-509X(2014)08-0074-04