CCS项目砂石系统的设计与运行管理

2014-08-29汪犍

汪 犍

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 CCS项目砂石系统的设计

CCS项目砂石系统加工用的毛料为天然砂卵石,岩性主要为安山岩、玄武岩、花岗岩、流纹岩等。抗压强度为120~210 MPa。

砂石加工系统主要满足13.8 km长输水隧洞TBM施工用管片的预制、调节水库面板堆石坝和28 km进场公路的填筑料及混凝土施工的用料。其中预制管片对各种成品骨料的质量要求高,预制管片混凝土为C40和C50,约13万m3;其它部位混凝土约12万m3;豆粒石回填和喷混凝土约5万m3;各种填筑料约30万m3。

1.1 系统的生产方式

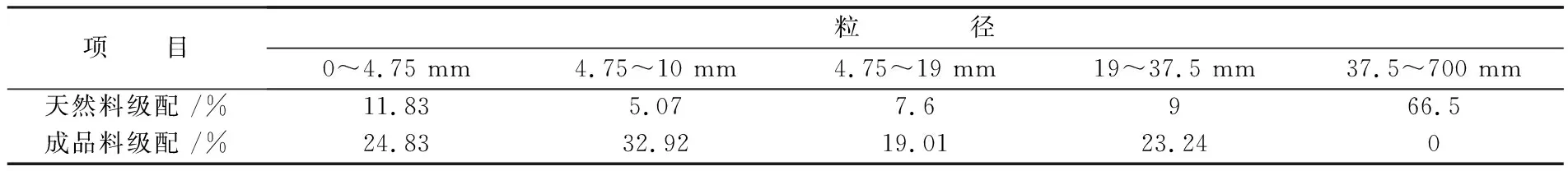

料场天然骨料的级配和工程需用骨料的级配见表1。

表1 骨料级配表

由表1对比可见:料场里粒径大于37.5 mm的卵石含量很高,实际工程中所需各级混凝土成品骨料的缺量均较大。在破碎时,特 别 是 粒 径

4.75~10 mm的骨料获得率较低,因为粒径4.75~10 mm的粒级太狭窄,但对于本工程其用量又大,主要用于管片安装后的豆粒石回填和库区高边坡的喷锚支护。因此,要满足各种施工用料要求,就不能靠单一增加系统的生产能力或延长每天的生产时间来满足需要。这样不仅会加大投入的成本,也会增加毛料开采运输、运行、人工、机械等的成本,因此,不管是采用哪种方法来解决骨料的用量和级配平衡问题,系统生产时都会产生多余的其它料而使用不完造成浪费。经分析论证确定:砂石系统的生产必须采用多段破碎、多级筛分工艺,才能从根本上解决骨料级配不平衡和各种骨料的需用量问题,同时又不会出现在系统生产完后而产生某种使用不完、多余的料。

1.2 系统需要生产的其它填筑料

面板堆石坝的垫层料:粒径0~37.5 mm和0~76 mm两种半成品料。公路:改良层料粒径0~100 mm和底基层料粒径0~37.5 mm,公路两侧的盲沟料粒径37.5~76 mm。

1.3 系统规模

按本工程施工进度和施工强度计划安排,砂石系统的生产按每天工作14 h,每月工作25 d进行设计,加工系统设计毛料的处理能力为120 t/h。

1.4 工艺流程

1.4.1 破 碎

由于本加工系统加工料源为天然砂卵石,属坚硬岩石,而且卵石的破碎特性较差。根据国内外若干工程实例,为了保证系统运行的可靠性,系统选用美卓颚破、液压圆锥破进行三段破碎,其中第二和第三段破碎为闭路生产,从而达到了骨料级配调整的目的,同时也简化了生产工艺。

1.4.2 制 砂

由于料场中天然砂的含量不能满足工程的需要,因此,系统增加了人工制砂且人工制砂采用立轴式破碎机进行制砂。制砂原料为经过破碎后的、粒径为10~37.5 mm的混合料,同时,立轴破所生产的人工砂和筛洗出来的天然砂是在皮带机上先掺合后再运至成品料堆存,从而保证了两种砂能均匀的掺合。

1.4.3 筛 分

砂石加工系统设第一、第二、第三共三道筛分,其中第二筛分和第三筛分均采用湿法方式进行筛分。在第一筛分处可通过更换筛网的方式分别生产粒径为0~37.5 mm和0~76 mm的填筑料。只有在生产各种填筑料时,才在洗石机内加水进行冲洗以控制填筑料的含泥量。在第二筛分处分级出粒径为0~4.75 mm和4.75~10 mm两种成品骨料,在第三筛分处分级出粒径为4.75~10 mm、4.75~19 mm和19~37.5 mm三种成品骨料,这三种成品骨料均经过了立轴式破碎机在进行制砂的同时对其进行了整形处理,从而减少了成品粗骨料中针片状的含量,提高了成品骨料的质量。

1.5 主要设备配置

1.5.1 原 则

为保证砂石加工系统主要设备运行的可靠性,保证加工系统生产能满足工程需要,系统破碎设备采用技术领先、单机出力大、性能优良先进的设备;所选设备能适应工程要求的各级配混凝土变化的要求,能适应各种工况的生产。为方便管理及维修,尽量减少机型的种类;选用性能优越、能耗低、操作简单、工作可靠并且便于拆装和转运的设备。

1.5.2 设备配置

粗碎:一台C80颚式破碎机,其最大进料粒径为400 mm,处理能力为115~150 t/h,设计负荷率为0.75,经破碎后的半成品粒径小于150 mm 。C80前配置一台TK11-42-2V变频式棒条振动给料机,保证了供给破碎机的均匀供料,同时给料机可预先剔除粒径小于50 mm的细料,降低了运行成本,提高了破碎机的生产效率。

中碎:一台GP100SM液压圆锥破碎机,处理能力为150~220 t/h,设计负荷率为0.78,经破碎后的半成品粒径小于76 mm。

细碎:一台GO100F液压圆锥破碎机,处理能力为100~110 t/h,设计负荷率为0.75,经破碎后的半成品粒径小于37.5 mm。

立轴破:一台B6150立轴式破碎机,其处理能力为170~220 t/h,经破碎后人工砂的获得率为处理能力的30%~35%,设计负荷率为0.85。

筛分:第一筛分选用一台YKR1860振动筛,处理能力为200~37.5 t/h;第二筛分选用一台3YKR1860圆振筛,处理能力为100~200 t /h;第三筛分选用一台3YKR2060振动筛,处理能力为150~280 t/h。

螺旋分级机:第一筛分处配置了一台XLZ914螺旋洗石机,处理能力为170 t/h,用于生产各种填筑料。第二和第三筛分处各配置了一台FC12螺旋洗砂机,用于对天然砂和人工砂的脱泥、脱水处理,其处理能力为50 t/h。

2 砂石系统的运行管理

2.1 质量控制

砂石骨料对质量的要求是随时间的进展而在不断变化,为了满足新的质量要求,就要注意质量控制的动态性,就要随着生产工艺、技术、材料、设备的不断改进而变化,以破代磨、多破少磨制砂工艺这一新技术的应用,不仅降低了运行成本,同时其生产工艺和成品质量控制的方法也符合水电工程施工快速发展的需要。

要保证所生产的成品骨料满足规范要求,砂石加工系统必须建立健全质量监督保证体系,特别是本项目生产的预制管片混凝土为C40和C50两种。由于混凝土强度等级高,对骨料的要求就更高,因此,砂石系统的生产必须从料场开采、破碎、筛分、成品骨料的转运、储存等各生产环节实行全面生产质量监督控制,主要体现在:

2.1.1 人的控制

经常检查各筛网的磨损情况,通过目测初步判定成品骨料是否合格,各成品料仓之间用隔墙隔离,严禁骨料混仓并做好各种成品骨料的标示牌,防止装错料。

2.1.2 材料控制

控制好所开采料源的质量。对于含泥量过高和含有木屑等杂质的料不予开采。

2.1.3 设备控制

控制好各种破碎机的排矿口,确保所破碎料级配的连续性,使其发挥出最大的生产效率。

2.1.4 方法控制

根据实验室的检测报告,控制好筛洗用水量的大小,及时更换磨损较大的筛网等。

2.1.5 环境控制

主要是保持成品料场的整洁,防止成品骨料的二次污染。在成品料场,应做好排水设施(如料场的坡度、盲沟、排水沟等),以利于成品骨料的脱水和排水。

砂石系统在生产过程中对成品骨料质量控制的依据:以实验室按《砂石料质量试验检测制度》规定进行取样试验检测的报告作为控制的依据。在生产运行期间,要求质检人员坚持每天进行一次取样试验检测,生产部门则依据实验室每天的试验检测报告进行调整控制,对成品骨料质量的控制主要为软弱颗粒含量的控制、含泥量的控制、超逊径的控制、针片状含量的控制、砂细度模数的控制、骨料堆存和转运过程中防止被二次污染的控制等。

实验监理到现场采用旁站检查、见证取样、巡视等方法对砂石骨料质量进行监督检查,发现砂石骨料质量有问题时应及时停产进行整改,按制度和规范要求进行质量监督检查,从而保证了砂石成品骨料的质量。加强现场质量监控,保证了试验结果的真实性和代表性。

2.2 生产进度控制

由于砂石系统在本工程中需要生产多种工程用料,所以必须根据施工合同确定的工程项目的总进度计划进行合理地、有针对性地调整生产,根据不同的时段进行不同用料的生产,并保证各种成品料有一定数量的储存,这就要求砂石生产部门必须随时了解整个工程的进度,保持同各用料单位的沟通,以确保他们的施工用量。

3 安全环保管理

3.1 安全管理

建立健全安全管理工作体系和安全管理制度,定期对生产班组进行安全技术交底和培训,对施工生产中的安全薄弱环节、生产现场的夜间照明及高边坡的危石落石等进行经常性的检查,定期检查电器、线路,确保用电安全;对违反安全生产规定的行为及时进行整改;对进入施工现场的工作人员要求必须穿戴劳动防护用品,统一着装并佩戴工作证或上岗证,对高空作业的人员必须使用安全带等上述行为实行强制管理,施工现场的各类机械、建筑材料的放置必须整齐有序;对于施工现场的各种生产辅助设施应设置安全须知牌、安全操作牌、防火管理制度牌等各种宣传警示牌,认真贯彻执行“安全第一,预防为主”的方针,以保障人身安全和设备安全。同时加强对基层班组和雇员的安全管理学习,提高他们的安全意识,增加他们自我保护的能力,坚持执行班前会制度,要求他们必须严格按安全操作规程操作设备,及时处理安全隐患,杜绝一切安全事故的发生。

3.2 环保管理

本工程所处位置为厄瓜多尔的自然保护区,对环保要求极严,要求工程完工后对生产区及生活区进行退耕还林。所以,在开采毛料揭覆盖层时,把覆盖土统一在不影响开挖的场地内进行有序的堆放,以便工程完工后对场地进行复耕。根据开采需要进行合理的开采,严禁对树木进行多砍、乱伐,并保护好毛料开采场周围的森林植被。在生产环节中,对运行人员配发耳塞、眼镜等劳动防护用品,在破碎处通过喷水达到降尘的作用。通过这些措施,大大降低了噪音和粉尘对人体的危害。生产废水统一排入多级污水沉淀池,经过沉淀后的水在取样检测达到排放要求后才能进行排放,并定期对沉淀池进行清理,对清理出的废渣统一堆存,以减少对环境的污染。

4 技术创新

在砂石加工系统投产运行一段时间、特别是在输水隧洞的TBM正常掘进施工后,由于TBM掘进速度的加快以及洞内地质情况的变化,发现粒径为4.75~10 mm豆粒石回填的每m用量大于招标文件提供的用量(前面已提到该种料的含量和产量都很低)。如何在不改变系统现有设备配置、现有工艺流程的基础上,采用最小的投入、见效最快的方法解决这个问题,以确保TBM的掘进不受影响。通过对现有场地进行实测以及对各种规格成品骨料的实际使用量和实际产量进行仔细的分析,发现粒径4.75~19 mm这种规格料的产量超过了实际用量的需求,从而找到了解决这个问题的方法:即在第三筛分3YKR2060振动筛增加一层10 mm×10 mm的筛网用于再次分级生产粒径4.75~10 mm的料,同时再增加一条18#

胶带机,把第三筛分分级的粒径为4.75~10 mm的料通过18#胶带机输送到第二筛分处与第二筛分分级的粒径为4.75~10 mm的料在8#胶带机上混合后输送至成品料场堆存,以满足豆粒石需用量的要求。但新的问题又出来了,如果在第三筛分处一直生产粒径4.75~10 mm的料,那么,系统所生产的粒径4.75~19 mm的成品料就缺少粒径4.75~10 mm这个级配的料,从而造成粒径4.75~19 mm的成品料不合格。因此,为解决这个问题采用了最简便的方法,就是在该筛分机4.75×4.75 mm筛网梭槽的出口处和10 mm×10 mm的筛网梭槽的出口处各增加了一个八字出料口进行控制,当需要生产粒径4.75~10 mm的成品料时,就把两个八字出料口的另一个出料口用插板封闭,这时,将粒径10~19 mm的料通过闭路12#胶带机输送至调节料堆作为人工制砂的原料。在这一工况下,就不会生产粒径为4.75~19 mm的成品料;当需要生产粒径为4.75~19 mm的成品料时,就把两层筛网处八字出料口的插板反过来进行控制,这时粒径4.75~10 mm和10~19 mm的两种料都进入到13#胶带机混合后输送到成品料场堆存,从而保证了粒径4.75~19 mm这种成品料级配的连续性。通过实验室的取样检测得知,经过这种方法生产的各种成品骨料均满足水工规范的要求,从而解决了这个难题。

5 结 语

砂石系统从2012年元月建成投产,经过两年时间的运行,尽管生产了满足工程的施工用料,但也暴露出以下问题:忽略了热带雨林地区雨水丰富、降雨量很大的特性。在进行场地规划时,还是按原来的思维进行场地四周排水沟的布置且排水沟的断面偏小,以至于暴雨降临时,排水沟不能完全排引走场地内的积水。这是在以后的规划设计中值得重视的问题。

作者简介:

汪 健(1963-),男,重庆长寿人,工程师,从事水电工程砂石系统的设计与运行管理工作.

(责任编辑:李燕辉)