CCS项目双护盾TBM2洞外快速组装施工技术

2014-08-29文志刚

文 志 刚

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

CCS(Coca Codo Sinclair) 水电站项目位于厄瓜多尔共和国 Napo 和 Sucumbios 省 内,总装机容量为 1 500 MW。主要建筑物包括首部枢纽、输水隧洞、调蓄水库、 压力管道、 厂房发电系统等。 输水隧洞总长度为24.83 km, 设计引水流量为 222 m3/s, 设计内径为8.2 m,采用全衬砌结构形式。隧洞出口设事故闸门。正常运行情况下为明流洞,仅在机组甩负荷、隧洞出口闸门关闭时洞内出现压力流状态。 输水隧洞在平面布置上以 2 号支洞为界,总体上可分为东、 西两部分,输水隧洞进口底板高程 1 266.9 m,出口底板高程 1 244 m,纵坡为 0.173%。 输水隧洞以2 台双护盾掘进机施工为主,辅以钻爆法施工。隧洞地质情况为高地应力区内构造运动剧烈,断层较发育,岩性以坚硬性脆的火山岩和侵入岩为主,易产生地应力聚集。因此,初步判断隧洞沿线局部围岩地应力可能较高,岩体可能会发生变形、崩解等破坏现象,故最终决定采用两台双护盾TBM进行掘进。TBM2 在 3#支洞(前 50 m钻爆法施工)洞外组装, 然后步进滑行进洞开始掘进,至主洞桩号 24+429 处,逆坡掘进至桩号 11+400处 ,在主洞拆卸室拆卸后出洞。

2 设备状况

CCS电站所选用的双护盾TBM为德国海瑞克生产,整个工程需要两台双护盾TBM,双护盾TBM2(水电十局负责)开挖直径为9.11 m,总长度为159 m,全部部件的总重量为1 986 t。根据工期要求需要在3个月内完成TBM所有部件的内陆运输及组装,因此现场的快速组装技术就显得极为重要。快速安装双护盾TBM除了需要一定的安装、调试技术之外,辅助条件对快速安装工作的完成亦起着十分重要的作用,其对于TBM从运输到组装调试都起到了关键性的作用。

3 设备组装

3.1 TBM组装的准备工作

3.1.1 基本要求

安装TBM之前,需要研究装配图及技术要求,了解装配结构、特点和调整方法;制订装配工艺规程,选择装配方法,确定装配顺序,准备合适的装配工、量、夹具和材料;对装配件进行外观检验,进行修毛刺、倒角和清理、清洗、润滑处理。

3.1.2 场 地

主机组装场地要求地基夯实,龙门吊行走轨道基础为钢筋混凝土结构。场地下方有水沟、涵洞时,需要保证其有足够的承载力。按照刀盘、刀盘轴承、前护盾、伸缩护盾、撑靴护盾、尾盾、各个后配套平台等顺序进场,并用明显标记注明,按照安装顺序的先后将其摆放至设计位置。后配套组装场地的规划可根据场地区域确定,保证地基夯实,跨内铺设四轨双线。最外侧钢轨间距为2 980 mm,用于后配套平台拖车行走;两侧900 mm间距轨道用于机车车辆行走。

3.1.3 工具箱及库房的设置

工具、材料、液压管接头、专用工具等应就近放置,面向洞口依次摆放以下集装箱:工具间、螺栓螺母存放间、液压间、电气间以及存放各类液压、水管接头的集装箱。

3.1.4 风、水、电及电气焊配备

组装期间,由于液压张紧及其他特殊工具需要使用风、水、电,故应早做准备并配备电焊、氧气、乙炔及消防灭火器材。

3.1.5 人员配备

根据TBM的结构特点,设置一天两班制,专业分工,岗前培训,由工班长、专业工程师带领电工、吊车司机等人进行组装作业,保证组装质量。

3.2 TBM的组装

TBM组装的基本技术要求及注意事项:

为了保证TBM组装顺利、安全、准确地进行并达到其原有的设计指标,在整个组装过程中应遵循以下技术要求。

3.2.1 平稳吊运、吊装

以原设计的吊装位置为准,确认其重量,用大于其负荷的起吊工具安全起吊设备。起吊时应平稳,确保安全,做到万无一失。

3.2.2 拆箱时注意保持其原有的精度

拆箱检验应根据实际包装并在确认所装为何物时采取相应的拆卸方案,以免盲目拆卸而损坏其原有的加工精度。

3.2.3 认真清洗

对于螺栓结合面应进行刮脂、除锈,并用清洗剂清洗干净(必要时涂油保护),保证在其安装前达到加工的光洁度。对于涂油漆的结合面(螺栓结合或焊接)均应除锈并清洗。对于运输过程中不慎造成的刮痕,均应在原设计尺寸范围内进行处理,以保证其装配精度。液压元件的清洗必须使用干净的清洗剂;严禁用棉纱擦拭液压元件,必须用不脱线的布或毛巾擦拭。

3.2.4 螺栓的紧固

对于各式各样的螺栓螺钉应确认并核实其大小、精度、扭矩,确定其螺栓端口应涂何种材料,采用正确的工具以及正确的紧固顺序进行紧固。

3.2.5 调试运行

待全部组装完成之后即开始敷设电缆线,进行电气设备的调试与安装。调试过程需要有专业的TBM工程师对于每个部位的动作进行调试安装,在确保所有的部位动作都在规范规定的范围内才能开机运行。

4 CCS项目双护盾TBM2洞外快速组装施工

4.1 前期准备

CCS项目双护盾TBM洞外快速组装前期准备工作充分。按照合同要求,德国海瑞克从发货到清关进场,计划于2012年5月4日起设备按照顺序进入工业广场。因此而需要在此之前工业广场必须形成并且初步可以投入使用。CCS项目在2012年5月3日即已完成刀盘组装平台、主轴承车间、工业广场照明系统、风水电系统以及200 t门机的安装,并且已租赁了160 t汽车吊1辆、40 t汽车吊1辆以及辅助机械设备,所有工器具、液压电气集装箱等均已就位。

4.2 设备的组装

2012年5月4日,TBM设备如期顺序进入工业广场。2012年5月5日,主轴承开始清洗组装,5月8日开始两班制进行正式安装准备,开始清理所有安装所需要的螺栓以及附属部件。至5月13日,主轴承安装基本完成,所有主驱动电机就位。

与此同时,主机部分与后配套系统同时开始安装。主机部分首先进行的是前护盾安装,其次进行主推油缸的安装;反扭矩油缸需要在主轴承吊装之后安装。2012年5月17日,在开始吊装主轴承前发现提前安装反扭矩油缸会影响主轴承的吊装。对于主轴承的安装,首先需拆除主轴承车间屋架,以便主轴承顺利翻身。待吊装就位后需进行主轴承内圈密封环以及螺栓压板、底部固定等部位的安装。之后即可进行反扭矩油缸的安装、主推油缸与前护盾的连接以及伸缩护盾和撑靴护盾的安装。至2012年6月8日,所有主推进油缸、伸缩护盾、撑靴护盾、撑靴油缸、主机皮带架、主机风筒已基本安装完成,开始安装平台护栏等辅助设施。2012年6月9日,开始进行刀盘吊装。TBM2刀盘涉及61把19in滚刀,安装前为4+1分块组装模式。首先,需要在预先安装好的刀盘组装平台进行地面组装,组装除顶块之外的其余4块。组装好之后进行专业焊接。刀盘是TBM的核心部件之一,焊接质量一定要达到专业的刀盘检测规范要求。2012年6月10日,刀盘顶块顺利封顶,开始进行刀盘顶块的焊接以及尾护盾的焊接。

最后进行后配套与主机的连接以及附属液压管路电气线路的敷设和最终的整机调试。TBM2总共有9节后配套平台。由于场地问题,首先进行7套平台的连接,再安装完成皮带机、管片安装器、连接桥等设备后于2012年6月16日,后配套1~7#台车全部向前拖动就位,6月18日,8#台车也就位。6月19日,刀盘焊接全部完成。TBM开始进入最后的辅助设施安装及调试。2012年7月10日,前护盾的焊接工作基本完成,至7月15日辅助设施基本完成,整机调试基本完成。2012年7月22日,TBM组装调试完成,开始启动滑行。

5 TBM2洞外快速组装的辅助手段

5.1 TBM组装采取的土建辅助手段

TBM2始发洞位为隧洞出口,从TBM组装开始已基本形成30 km的进场公路,从而保证了TBM设备部件可以顺利进入工业广场组装区域,为TBM正式组装提供了充分的输送条件。

正式组装开始前,土建作业部已形成了TBM安装洞外底拱滑行混凝土结构,从桩号K0+053.84-K0+000已浇筑形成钢筋混凝土滑行区域,同时包括长度为4.1 m的TBM钢筋混凝土反力座,为后续的组装滑行创造了有利条件。该混凝土设计标号为C25,垫层标号为C15,要求地基承载力不小于400 kPa,设计地基的压实系数不小于0.95,结构计算时地基的变形系数取值为12 kg/cm3。同时,后配套及小火车滑行轨道浇筑也已完成,从而为TBM快速组装提供了有利的先决条件。

5.2 TBM组装采取的机电辅助手段

在正式组装开始前,TBM组装区域已完成并调试安装好200 t门式起重机。200 t门机跨度为13.3 m,行走区域全长100 m,可以完成从刀盘组装至后配套台车的起重工作。同时,租赁了40 t汽车吊1辆,25 t汽车吊1辆,160 t汽车吊1辆,2 t叉车1辆,5 t伸缩臂叉车2辆,载人升降机1辆进行辅助安装。

同时,12 000 kW自备电厂也已投入使用,在工业广场安装10 kV变压器1台,以保证正常的组装照明以及安装工业用电。组装区域配备400 V配电柜3个,用于电焊机等及220 V用电。沿途每隔10 m安装路灯,以方便夜班可以正常组装。供水系统采用钢管从河水中抽水至蓄水池,经蓄水池调节后分管供应TBM的施工用水。风系统采用1台固定式空压机和2台拖车移动式空压机供风,以保证TBM组装需要。

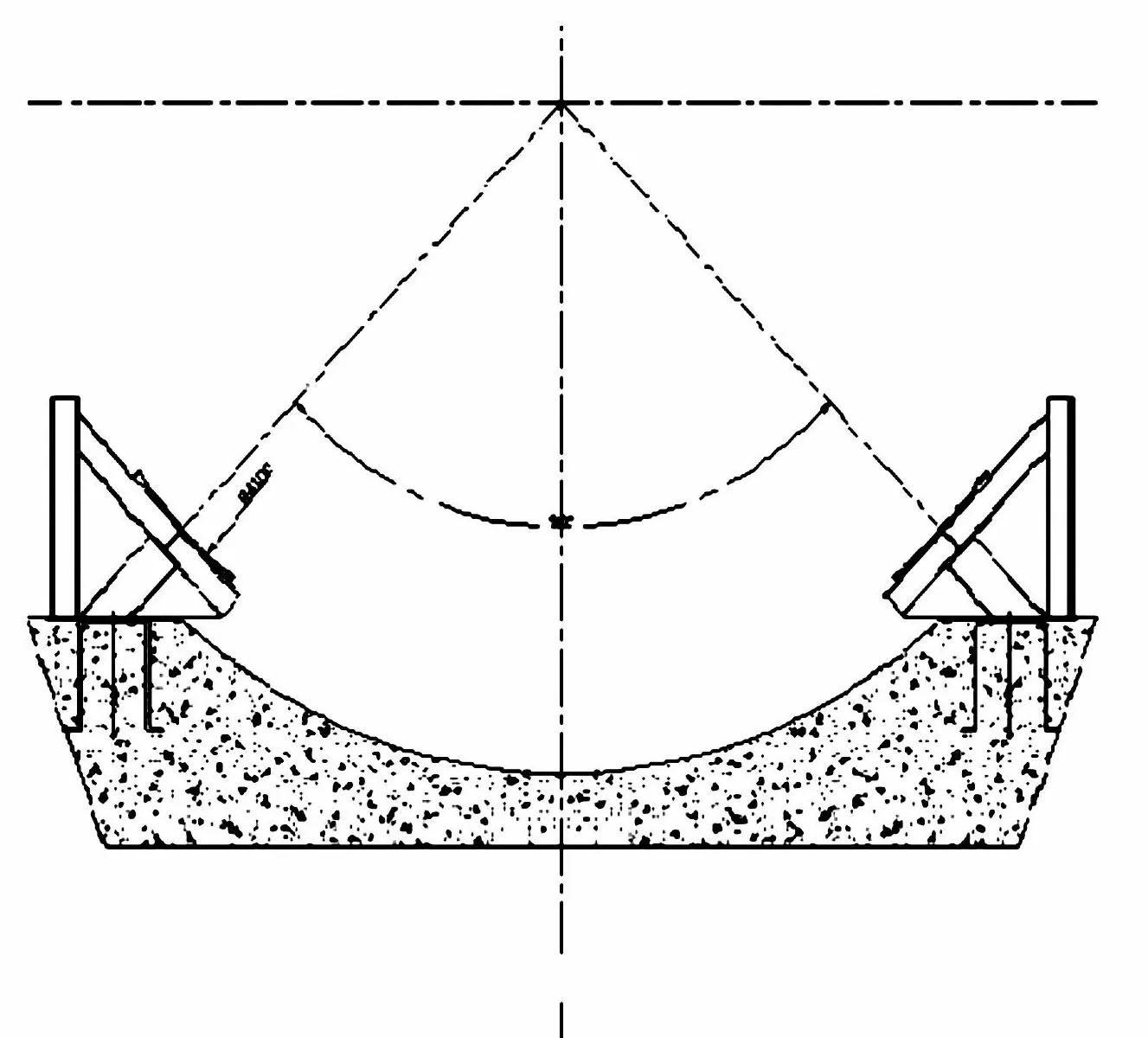

洞外步进期间,为方便TBM快速步进至始发洞,TBM2借助侧向支撑结构完成了TBM的快速滑行。侧向支撑结构安装在混凝土底拱两侧平台上,待TBM滑行后可拆除后面的支撑结构并将其移到前方以保证TBM可以顺利快速滑行至始发洞口,TBM滑行侧向支撑结构见图1。

图1 TBM滑行侧向支撑结构示意图

5.3 TBM组装采取的技术辅助手段

由于中国水电十局组装TBM尚属首次,故在组装技术方面存在不可避免的缺陷。为此,在TBM组装之前,所有的参与人员都参加了公司组织的TBM专业培训,包括机械、液压、电气以及TBM运行维护的专业知识,并且组织了一部分优秀人员前往德国海瑞克公司亲自参与TBM2的厂内预装,以提高组装人员的技术水平并保证快速组装。同时,公司要求所有现场参与组装的人员在组装之前必须充分了解组装工序,深入研究组装装配图以及技术要求,对现场每一道组装工序都做到了然于心,并且鼓励组装人员在组装过程中大胆构思,大胆尝试,勇于将自己有利于TBM组装调试的想法付诸于实施,这一过程也推动了TBM2快速而有质量的完成组装。

在TBM组装前,海瑞克和中水电双方对组装方案、组装工艺、组装标准、组装顺序和进度、质量控制进行了充分的讨论;在组装过程中,海瑞克厂家TBM专业工程师在现场进行专业指导,以保证组装的质量,同时也保证组装的快速进行。

5.4 TBM组装的资源配置

为保证TBM组装快速并且有质量的完成,现

场的资源配置起到了非常重要的作用,在TBM组装区域依次摆放了电气设备集装箱、液压集装箱、工器具集装箱、螺栓螺母存放间以及各类管接头、氧气、乙炔、灭火器等设施。在离工业广场2 km处的TBM仓库也已投入使用,确保了所需要的资源可以在最短的时间内到位;同时,离组装区2 km处的员工营地也初步投入使用,可以保证现场组装人员得到充分的休息,以便可以更有精力投入到工作当中。

组装期间,人员配置分为两班制,每个TBM组装班组都配有海瑞克现场机械、液压、电气工程师以及现场中方翻译,从而保证了组装工作的顺利进行。

6 结 语

TBM2的组装从开始到滑行只用了2个多月的时间,其中也不可避免地偶尔出现了工作衔接紊乱的问题,尽管也走了弯路,但是能够最终顺利地在短时间内完成组装工作,除了需要一定的安装、调试技术之外,辅助条件对快速安装工作的完成起到了十分重要的作用,对TBM从运输到组装调试都起到了关键性作用。

作者简介:

文志刚(1986-),男,甘肃白银人,助理工程师,从事TBM操作.

(责任编辑:李燕辉)