热网加热器设计研究

2014-08-24

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

热网加热器是利用汽轮机的抽汽、减温减压的锅炉蒸汽或其它热源来加热采暖系统中的网路回水和工业生产等用热水网路回水的加热设备[1-2]。按其在热网中的任务可分为基本热网加热器和尖峰热网加热器。基本热网加热器承担热网的基本热负荷,汽、水侧参数均较低。尖峰热网加热器承担热网的尖峰热负荷,参数较高[3-4]。

1 工作原理

根据热力学第二定律:热量必然自发地从高温物体转移到低温物体。热网加热器为表面示加热器,以管子作传热面,抽汽进入热网加热器壳内,在管子外面流过,网路给水在热网水泵的作用下进入水室流进管系中的换热管内,吸收在换热管外逆向流动的加热蒸汽凝结放热的热量,使网路给水达到供热所需的温度。

2 热网加热器结构选型设计

热网加热器从外形上分,可分为立式和卧式。按换热器的结构形式分可分为固定管板式、U型管式、填料函式。

2.1 立式热网加热器

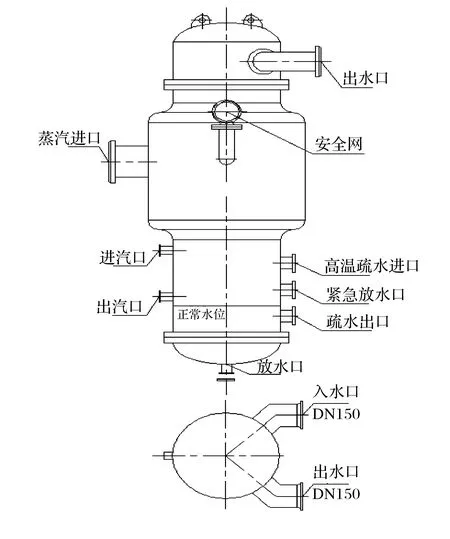

换热面积小于500 m2以下的加热器,多采用立式结构。推荐采用固定管板式换热器。采用固定管板式换热器,维修简便。在运行中,换热管因振动而破损泄露,可以更换换热管,不会减少换热面积。如果热网给水水质较差,易产生污垢,直管较易清洗,不会降低传热系数。主要由上水室、管系、下水室和悬挂支座组成。上水室一般由碳钢板制成的筒身、封头、进出水管、分流程隔板和设备法兰组成。设备法兰用于与管系的连接。管系由上、下管板、隔板、管系外壳、进汽管和与上下管板连接的换热管组成。为了补偿设备运行时,换热管和筒体因壁温、材料、膨胀系数不同而引起的膨胀差,管系外壳采用波形膨胀节结构。下水室由封头、分流程隔板和设备法兰组成。设备法兰用于和管系的连接,如图1所示。

图1 立式直管热网加热器外形图

管板材料采用P355GH,筒体材料采用Q245R、Q345R。膨胀节采用不锈钢。换热管多采用黄铜管:牌号有H68A、HSn70-1A、H85A。由于H85A有良好的抗应力腐蚀性能,现已得到越来越多的采用。有的电厂也有采用不锈钢管和碳钢管的。上、下水室、封头、筒身材料采用与管系筒体相同的材料,设备法兰采用16Mn、Q345R或P355GH。

2.2 卧式热网加热器

换热面积在1 000 m2以上时多采用卧式热网加热器。卧式热网加热器的结构形式主要有固定管板式、U型管式。较少采用填料函式或浮头式。

固定管板式热网加热器主要由左水室、管系、右水室和疏水罐组成。左水室由筒身、封头、分流程隔板、稳流板、进出水管组成。为了方便检修,在水室上焊有DN600的人孔。管系由左、右管板、隔板、管板连接的换热管、管系外壳和支座等组成。

采用固定管板换热器的优点:便于换管而不减少换热面积; 易于清洗管子内污垢而不降低传热系数。

为了补偿设备运行时,换热管和筒体因壁温、材料、膨胀系数不同而引起的膨胀差,管系外壳采用波形膨胀节结构。由于换热管数量较多,为了提高传热效率,可在管系内设置多条蒸汽通道。右水室由大法兰和封头装焊而成,为了便于检修,在右水室上装有人孔。为防止因温差影响而引起管壳变形,热网加热器壳体下部没有疏水罐,如图2所示。

图2 直管热网加热器

管板材料为20MnMo,换热管材料一般为不锈钢。根据热网给水的氯离子含量不同采用低碳不锈钢或超低碳不锈钢。也有采用碳钢管,但很少采用黄铜管的。筒体、封头材料为Q345R或Q245R。法兰材料为Q345R、P355GH。

U型管式热网加热器主要由水室、管子、疏水罐和支座等组成。水室由筒身、封头、分流程隔板、稳流板、进出水管等组成。为了方便检测,在水室上装焊有DN600的人孔。管系由管板、隔板、与管板连接的U型换热管及管系外壳等组成。

采用U型管式的优点:减少一块管板,降低设备的重量和造价;减少一块管板,即减少一半的管子和管板前端焊接工作量同时也降低了泄漏点。

为了补偿设备运行时,由于换热管和筒体因壁温及材料线膨胀系数不同而引起的膨胀差,管系外壳还可采用波型膨胀节结构。如加热器较长,为使加热器内的蒸汽分配更均匀,并缩小开孔直径以降低应力集中,可考虑两个进汽口。换热管材料采用不锈钢,增加耐腐蚀性。为防止因温度影响而引起管壳变形,热网加热器下部设有疏水罐,如图3所示。

图3 U管热网加热器

管板材料为20MnMo。换热管材料一般为不锈钢。筒体、封头材料为Q245R或Q345R。法兰材料为Q345R、P355GH。

3 热网加热器性能及主要技术参数

在额定工况下,热网加热器的终端温度应达到设计要求。设计的终端温度一般为:汽—水热网加热器(当没有过热蒸汽冷却段时),不小于5 ℃。水—水热网加热器,不小于10 ℃。当系统另有要求时,设计终端温度应满足系统的要求。

在额定工况下,被加热水的出口温度偏差不小于设计出口温度的10%,且不大于10 ℃。

以某热力发电厂JR-3300为例,其主要技术参数数据见表1。

表1 主要技术参数

4 设计计算步骤及设计要点

4.1 计算传热量及逆流对数平均温度差。估计总传热系数,计算传热面积

传热量是加热器被加热的介质单位时间内所吸收的热量,也是加热器介质单位时间内所放出的热量。

Q=ηG(h1-h2)。

式中:η为加热器的热效率,一般η=0.98;G为加热介质的流量,kg/h;h1、h2为加热介质的入、出口热焓kJ/kg。

对数平均温差:

式中:t1、t2为两端温差,温差大的为t1,温差小的为t2。

总传热系数K大致范围[W/(m2·℃)]

表2

传热面积A(m2)可按下式确定:

4.2 选择适当型号的热网加热器,选择流体的流速以确定管程数和折流板间距

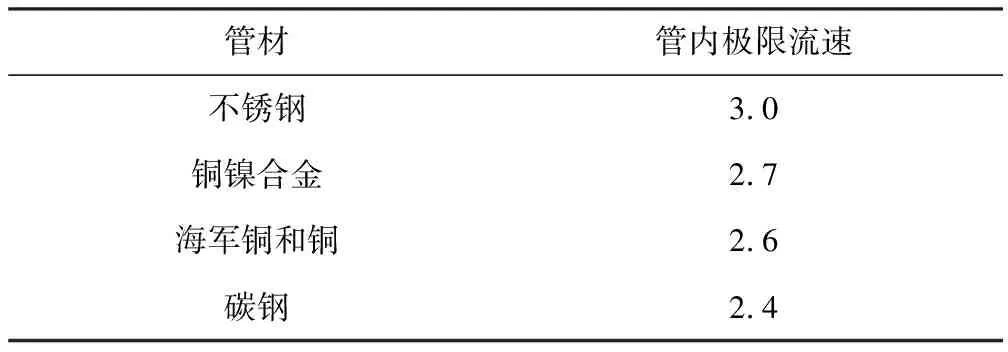

在额定工况及被加热水平均温度(进出口温度的算术平均值)下,通过换热管内被加热水的设计平均流速,不应超过下表规定(m/s)

表3

根据选定的管内流速、管程数、接管规格,在给定的给水流量下,可按下式计算管子数量n:

式中:Dn管子内径,mm;Qm通过管子的介质质量流量,kg/h;v介质的比容,m3/kg;c为管内介质的允许流速,m/s。

求的管子数量后,管子长度L可按下式计算:

式中:A为换热面积,mm2;Do为管子外径,mm。

在计算管子数量和管子长度时,首先要选定管内流速,流体的流速直接影响对流传热系数,而且与污垢热阻有关,因而影响总的传热系数。特别对于含有泥沙等易沉积颗粒的给水,流速过低可能导致管路堵塞,影响设备的正常使用,所以选定流速特别重要,在选定管内流速时需要综合考虑各方面因素,选取合适的管内流速。

4.3 核算总传热系数

分别计算流经管程和壳程中流体的对流传热系数,确定污垢热阻,求出总传热系数,并与估算时所选用的总传热系数进行比较。如果两者相差较多,则应重新估算传热面积和和选定合适型号的热网加热器,重复4.2、4.3两项计算,直至前后的传热系数数值相近为止。

式中:δ为管壁厚度;λ为管壁的导热系数;a1为管外放热系数;a2为管内放热系数;R1为管外侧附加污垢热阻;R2为管内侧污垢热阻;d0为换热管外径;di为换热管内径。

热网加热器使用一个时期后,传热速率会下降很多,这往往是由于传热面积有污垢积存的结果。所以计算K值时,污垢热阻一般不可忽略。污垢层的厚度及其导热系数不易估计,通常是根据经验估定污垢热阻,作为计算的依据。若流体容易结垢,加热器使用一段时间后,污垢热阻往往会增加到使传热速率严重下降。所以具备清洗条件的加热器要根据具体工作条件,定期清洗。

热网加热器中的被加热水是经过软化防腐处理的水,在换热管水垢厚度大于等于0.5 mm时,热网在应进行清洗的条件下,管侧水的污垢热阻的设计值推荐为35.2×10-5m2℃/W,水蒸汽污垢热阻设计值推荐位8.8×10-5m2℃/W。

4.4 计算传热面积

根据核算的K值,计算传热面积,选用的加热器的传热面积一般比计算值大10%~15%为益。

4.5 计算管、壳程阻力损失

按额定工况设计时,热网加热器内三段均有时,其壳程总压力损失不应超过0.1 MPa,且任一区段的压力损失:对凝结放热段不应超过0.02 MPa,对对流放热段不应超过0.05 MPa。

管程总压力损失:汽—水热网加热器,一般不应超过0.12 MPa;水—水热网加热器一般不应超过0.029 MPa。

影响压力降大小的因素很多,与介质流速的关系较大,增加介质的流速,可增大传热系数,使加热器结构紧凑,但增加流速将增大加热器的压力降,并使腐蚀和振动破坏加剧等,压力降得增加又使动力消耗增加。因此加热器的设计过程中压力降的限制是十分有必要的。

5 主要附件介绍

热网加热器设有安全保护系统和自动水位调节系统。安全保护系统主要由压力表、温度计、电接点液位信号器、安全阀、危急疏水阀等组成。自动水位调节系统主要由平衡容器、调节阀、热网水泵、差压变送器等组成。

6 结束语

热网加热器是热力系统供热机组的重要设备,设计时要充分考虑设备的安全性和经济性,在保证设备安全的前提下,应该使加热设备的传热速率尽可能增大,力求较少的传热面积或体积较小的设备来完成同样的传热任务。合理的介质流速、紧凑合理的结构设计、参数的选取等是设计中的重点,应该加以重视。

[1] 宋汉武.火力发电设备技术手册 第四卷 火电站系统与辅机[M].北京:机械工业出版社,1998.

[2] 李志刚,孙丽萍,刘嘉新.热网监控系统的设计与实现[J].森林工程,2013,29(4):90-95+160.

[3] 谭天恩,麦本熙,丁惠华.化工原理[M].北京:化学工业出版社,2001.

[4] 中华人民共和国机械行业标准.JB/T 7837-1995 热网加热器.