双粗糙面滑动摩擦热力耦合有限元分析

2014-08-16骆华荣高诚辉

骆华荣,高诚辉

(福州大学 机械工程及自动化学院,福建 福州 350108)

0 前言

工程表面微观上是凹凸不平的,在摩擦副的运动过程中,实际接触只发生在少数较高微凸体上。这些实际接触的微凸体承受了很大的载荷而产生变形,并产生摩擦热而引起较大温升,造成局部膨胀,使接触压力不均匀分布,进一步加剧微凸体的变形[1]。这些局部受力和受热微凸体的出现导致工程表面产生磨损,甚至破坏,严重影响了摩擦副的正常运转。因此,实时分析摩擦副滑动过程中温度场、应力场及磨损的变化规律对于研究摩擦与磨损的物理本质、摩擦副表面性质的变化、摩擦磨损的微观热动力学行为和磨损破坏机制是十分必要和有效的。而摩擦磨损发生在相互运动的摩擦副粗糙表面间,难以进行动态观察和检测。随着计算机技术的发展,为了深入分析摩擦副滑动摩擦接触热动力学分布状况及特点,常采用有限元法进行仿真研究。

Jaeger[2]很早就对在半空间体上的移动热源产生的温升提出了一个最完整解。Bhushan[3,4]针对多点微凸体接触,提出了一套详细的热传导方法来计算微凸体接触过程中的温升,并分析了多个微凸体的累积效应。而Johansson和Klarbring[5]较早使用有限元法对热接触问题进行了系统研究,并给出了热接触问题模型的数学描述。Gao J-Q等[6]则提出了一种计算粗糙表面瞬时闪温的模型,使用快速傅里叶变换技术,计算了粗糙表面接触瞬时闪温,并得到了接触压力分布。Liu S-B和Liu G等[7-9]为了计算方便,将三维接触问题简化为一个具有等效材料特性的粗糙半空间和一个球体的接触,使用快速傅里叶变换和共轭梯度法,通过有限元方法,计算了在稳态热传递情况下微凸体上由接触压力、切向摩擦力、摩擦热引起的位移。而对热力耦合模型的计算,Cho和Komvopoulos[10]提出了用于计算亚表层裂纹扩展的热力耦合有限元模型。Gong和Komvopoulos[11,12]则在考虑热力完全耦合的情况下,建立了弹塑性平面与球体之间的有限元分析模型以及弹性半无限体与刚性粗糙实体间相对滑动的计算模型。文献[13,14]基于G-W(Greenwood-Williamson)接触模型和W-M(Weierstrass-Mandelbrot)分形函数分别建立了三维热力耦合有限元模型,将双粗糙表面简化为一粗糙表面与一理想平面,分析得到了粗糙表面温度、应力等的分布规律。以上模型均为单粗糙表面与理想平面或球体接触,未见摩擦副表面为双粗糙面且考虑磨损的三维滑动摩擦接触研究的报道。

本文在前期工作[15]的基础上,采用热力耦合有限元分析方法,着重考虑了滑动摩擦过程中热传递及粘着磨损,基于W-M分形函数生成的粗糙表面,建立了弹塑性双粗糙面滑动摩擦热力耦合有限元模型,以Ti-6Al-4V合金的滑动摩擦为例,使用ABAQUS软件,分析模拟了双粗糙面滑动摩擦过程中的温度场、应力场及磨损情况。

1 热力耦合计算模型的建立

1.1 接触模型的建立

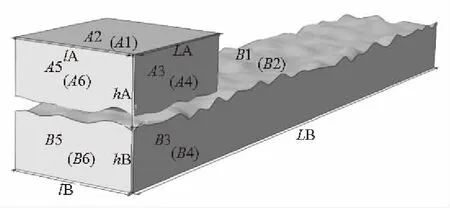

采用W-M分形函数生成粗糙表面,选择具有代表性的分形粗糙表面局部,建立双粗糙面接触模型。如图1所示,A、B分别表示摩擦副上、下粗糙实体。其中A1、B1分别表示摩擦副工作表面,A2、B2、A3、B3、A4、B4、A5、B5、A6、B6分别表示摩擦副非工作表面(图中括号里的面为可见面的正对面),hA、hB分别表示粗糙实体A、B的厚度,lA、lB分别表示粗糙实体A、B的宽度,LA、LB分别表示粗糙实体A、B的长度。

图1 接触分形几何模型

1.2 热分析模型的建立

在滑动摩擦过程中,摩擦副工作表面A1、B1产生摩擦热,并以热流的形式存在和输入到摩擦副中。为了方便问题的分析及计算,作如下假设:

1) 摩擦副材料是各向同性的,且材料的密度、泊松比不随温度发生变化;

2) 只考虑粘着磨损的影响,且认为摩擦能量的绝大部分转化为热能;

3) 摩擦界面间的接触热阻极小,则接触区域为理想热传导;

4) 摩擦热流分配按摩擦副各自物理性质自动分配。

1.2.1 摩擦热流密度的计算

在滑动过程中,大部分能量被直接转化为摩擦热,部分消耗于弹塑性变形能,则由摩擦热引起的热流密度q(x,y,t)为:

q(x,y,t)=η×μ×p(x,y,t)×ν(x,y,t)

(1)

式中:μ——摩擦系数;p(x,y,t)——摩擦界面上的比压;v(x,y,t)——摩擦副间的相对滑动速度;η——摩擦能量转化为热流密度的比例系数,假设有90%能量转化为热能,即取η=0.9。

1.2.2 热传导方程

根据Fourier传热定律和能量守恒定律,基于材料的各向同性,粗糙实体A、B的热传导控制方程为:

(2)

式中:ρA、ρB——粗糙实体A、B的材料密度;cA,cB——粗糙实体A,B的材料比热容;kA,kB——粗糙实体A,B的材料导热系数;TA,TB——粗糙实体A,B的温度;t——滑动时间。

1.2.3 热边界分析

摩擦副工作表面A1、B1在相互接触的摩擦区域有摩擦热流的输入及摩擦界面之间的热传导;粘着磨损产生新表面、形成磨屑所消耗的能量;在非接触区域存在与空气的对流换热和热辐射。

文中的接触模型是从宏观物体上截取的微观粗糙实体,摩擦副的非接触表面是与各自的其余部分材料相连在一起的,存在着材料本身的热传导,但由于微区间相对宏观表面来说较小,滑动的时间又极短,温度变化较小,故假设摩擦副的非工作表面为绝热表面。

1.3 热力耦合计算分析

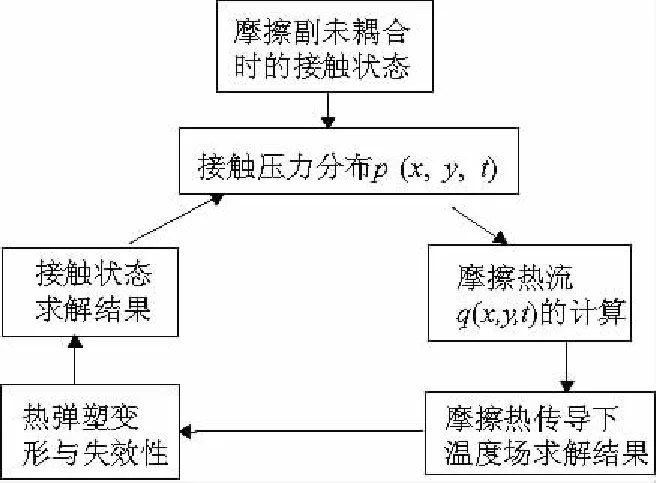

滑动过程中产生的摩擦热会导致摩擦界面的接触状态发生改变,即接触面上的压力会随时间变化,而压力的变化会反过来影响界面上的摩擦热流分布。因此,滑动摩擦过程是一个典型的热力耦合问题,温度场和压力场之间的关系可由式(1)得到。本文采用热结构顺序耦合方法进行计算分析,如图2为热力耦合过程框图。具体步骤如下:

图2 热力耦合框图

1) 根据初始条件设定一接触状态,获取界面压力分布p(x,y,t);

2) 由接触压力计算界面上的摩擦热流密度q(x,y,t);

3) 将摩擦热流输入摩擦副求解温度场{T};

4) 求解由温度场引起的应变增量;

5) 求解摩擦副的温度载荷增量,并与机械载荷叠加得到综合载荷,求解热弹塑性变形与材料失效产生的粘着磨损;

6) 判断接触状态是否与设定状态一致,若不一致,则将所求得的接触状态作为下一轮计算的设定接触状态,重复(2~5)步骤;若一致,则求得的接触状态正确,进行下一增量步的计算;依此类推,直至滑动过程结束。

1.4 失效准则分析

双粗糙面上的微凸体相嵌接触,要实现摩擦副的连续滑动,就必须考虑材料的损伤失效,文中采用Johnson-Cook Damage准则[16]来定义材料的动态失效。该准则是基于单元积分点处等效塑性应变的值,当损伤参数D的值超过1时,则假定磨损发生,即认为该单元失效,在随后的滑动摩擦中该单元被删除,不再具有材料属性及参与后续计算。损伤参数定义如下:

(3)

(4)

1.5 位移边界条件的确定

假定粗糙实体A在受到法向均布载荷P的作用下沿x方向以速度v相对滑动,约束y方向位移;粗糙实体B固定不动,约束x,y,z方向位移。具体位移边界条件如下:

摩擦副A:

摩擦副B:

2 实际算例

2.1 模型几何参数

截取具有代表性的微粗糙实体,建立滑动摩擦接触模型,选取模型几何参数为:

LA=200μm,lA=185.66μm,hA=80μm;

LB=1020μm,lB=185.66μm,hB=84μm。

2.2 材料属性

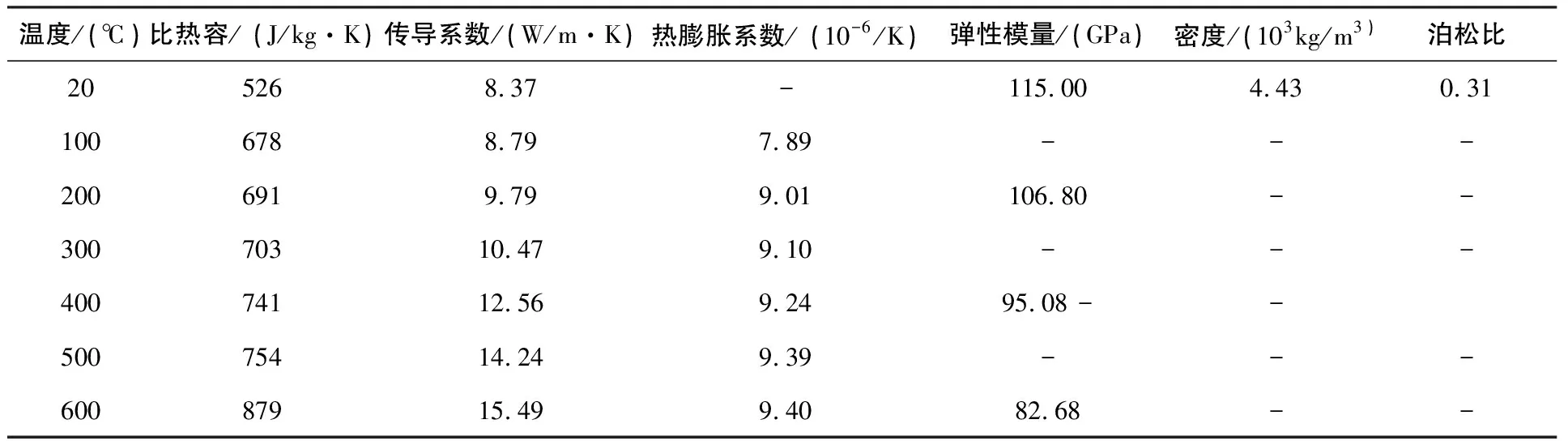

配副材料选用具有强度高、质量轻、耐热性强、耐腐蚀性好等特点的Ti-6Al-4V合金,它常用于航空航天、军事、生物医学和汽车等领域。具体性能参数如表1所示[17]。

表1 Ti-6Al-4V的材料性能

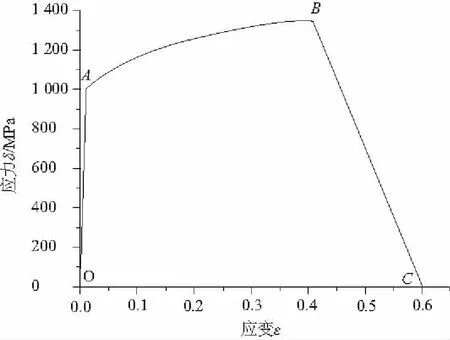

采用DCS-200型微机控制电子万能实验机对Ti-6Al-4V合金进行试验,经适当简化后得到图3所示的具有累积损伤的应力-应变曲线。

3 计算结果及分析

3.1 摩擦界面的最高接触温度

摩擦热产生的温升会导致材料的力学性能及摩擦条件退化,从而对其摩擦学行为产生重要影响,其中最高接触温度是其重要表征。图4为摩擦界面最高接触温度随(t=0~2.5μs),由于摩擦副为弹塑时间的变化曲线。模型在未滑动的法向接触阶段性材料,少数微凸体对发生塑性变形,塑性变形能转化为热能而使摩擦界面温度略有升高。

图3 Ti-6Al-4V合金具有累积损伤的应力-应变曲线

图4 界面最高温度随时间的变化曲线

在滑动的初始阶段(t=2.5~7.5μs),随着相对滑动速度的迅速增大,输入界面微小接触区域的摩擦热流相应增多,摩擦界面接触温度急剧上升,且由于微凸体的相互作用,导致在摩擦界面出现温度很高的闪温,并在滑动过程中随时都在变化,最高可达近900℃;同时滑动过程中材料磨损形成的磨屑消耗了部分热能,以及摩擦界面存在热传导、与空气的热对流和热辐射效应,使界面最高接触温度在此阶段具有较大波动。在随后的匀速滑动阶段(t=7.5~25.5μs),由于磨损量不断增加,消耗了摩擦界面大量热能,加上热传递效应的散热作用,使界面最高接触温度大幅下降并出现波动。

滑动过程中出现闪温的主要原因是摩擦副表面微凸体高低不平,实际接触只发生在少数微凸体上,其中几个较高的微凸体在外载荷的作用下发生较大的挤压变形,产生较高的接触压力,滑动所产生的摩擦热在这些微凸体接触点上体现,并由于热传递的滞后性,使表面局部产生很高的接触温度;而在匀速滑动阶段后期,由于较高微凸体被磨损,表面被逐渐磨平,受较高微凸体的影响逐渐减小,摩擦界面未出现很高的接触闪温

3.2 摩擦副的应力分析

滑动摩擦过程中,摩擦副接触区域的应力场分布对摩擦副的摩擦磨损有很大的影响,尤其是与相对滑动速度平行的应力分量σxx的大小和分布对摩擦副的磨损起着决定性的作用。

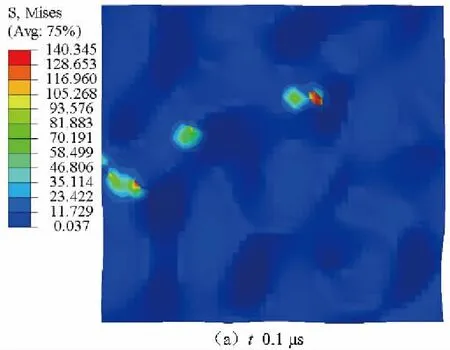

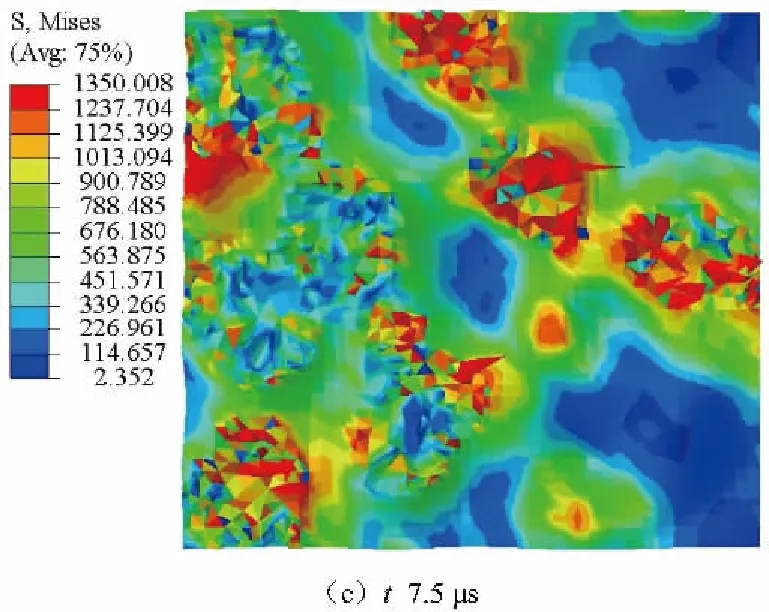

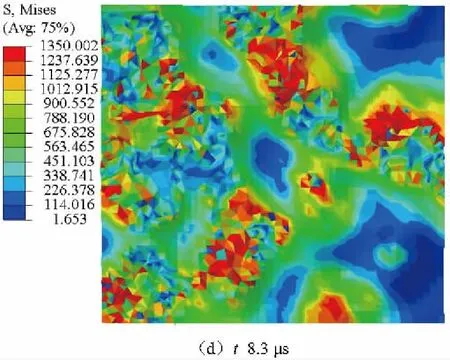

图5为不同时刻的粗糙实体A工作表面Von Mises等效应力场分布图。由图可知,由于摩擦副表面是凹凸不平的,加载初始法向均布载荷较小,实际接触只发生在少数几个不连续的较高微凸体上,Von Mises等效应力场分布主要在其周围(图5a)。而后随法向均布载荷的增加,应力不断增大,法向均布载荷达到最大时(t=2.5μs),Von Mises等效应力场分布区域明显增大,Von Mises等效应力超过材料的屈服强度,发生塑性变形,参与接触的微凸体数逐渐增多(图5b)。在随后的初始滑动阶段,由于法向压力、切向滑动及温升造成的热应力的综合作用,使摩擦副接触区域Von Mises等效应力达到材料损伤时的应力而产生磨损,参与接触的较高微凸体被磨损,接触应力区域中心发生转移,且数量也明显增多,此时Von Mises等效应力场分布较为复杂(图5c)。在后续匀速滑动阶段,由于摩擦副的磨损及热膨胀作用,表面接触区域面积显著增大,而外载荷保持不变,使得表面Von Mises等效应力略有下降(图5d)。

图5 不同时刻摩擦表面Von Mises等效应力

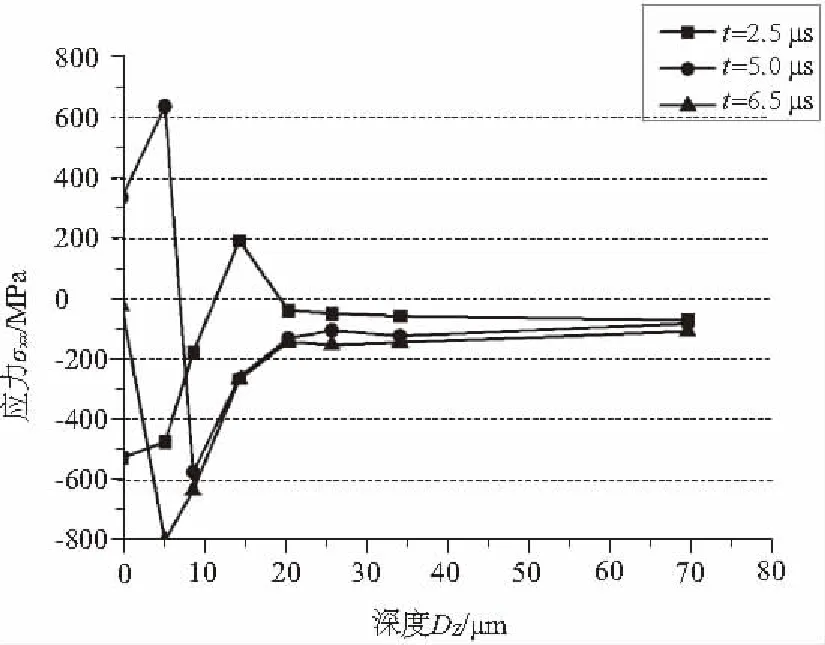

图6为在粗糙实体A的一较高接触凸点(节点2504)下方4.15μm处节点8882所处剖面,其应力分量σxx在不同时刻沿深度方向的变化曲线。图6中t=2.5μs,t=5μs,t=6.5μs分别表示摩擦副加载后滑动前,滑动后温度上升,材料产生磨损的不同时刻。

图6 不同时刻应力σxx随深度的变化曲线

从图6中可以看出,在加载后滑动前(t=2.5μs),接触凸点下方大部分的σxx表现为压应力,最大压应力在表面上,随深度增加逐渐减小以致改变应力方向变为拉应力,距表面15μm左右的深处拉应力最大。这是由于在外载荷的作用下,较高微凸体受压发生弹塑性变形向外膨胀而表现为压应力;而随材料深度的不同,弹塑性变形程度也不同,故在接触凸点下后方存在一拉应力区。

滑动后(t=5μs)随着表面接触温度的急剧上升,在机械作用和热应力的综合作用下,摩擦副表层(0~5μm处)σxx由刚接触时的压应力区转变为拉应力区,在随后的滑动中,表面浅层材料在拉、压应力的相互作用下逐渐形成裂纹,并在较大拉应力的作用下沿与相对滑动平行的方向延伸,从而导致材料脱落。摩擦副材料磨损后(t=6.5μs)被删除,不再受应力作用,故被磨损的材料σxx值为零;而磨损后裸露出来的材料表面直接受到外载荷和热应力的作用,使接触区域材料σxx由t=5μs时的拉应力转变为一较大的压应力,后续沿材料深度方向上σxx在t=6.5μs与t=5μs时的分布几乎相同,均表现为压应力,但摩擦副除受机械作用外,还受热应力作用的影响,因此,对应的压应力数值比滑动前t=2.5μs时大。这一结果也表明,摩擦副滑动过程中,在表面下方一定深度处,将相继受到压缩-拉伸的循环应力作用[18],从而形成裂纹并不断扩展,产生磨损。

3.3 摩擦副磨损规律

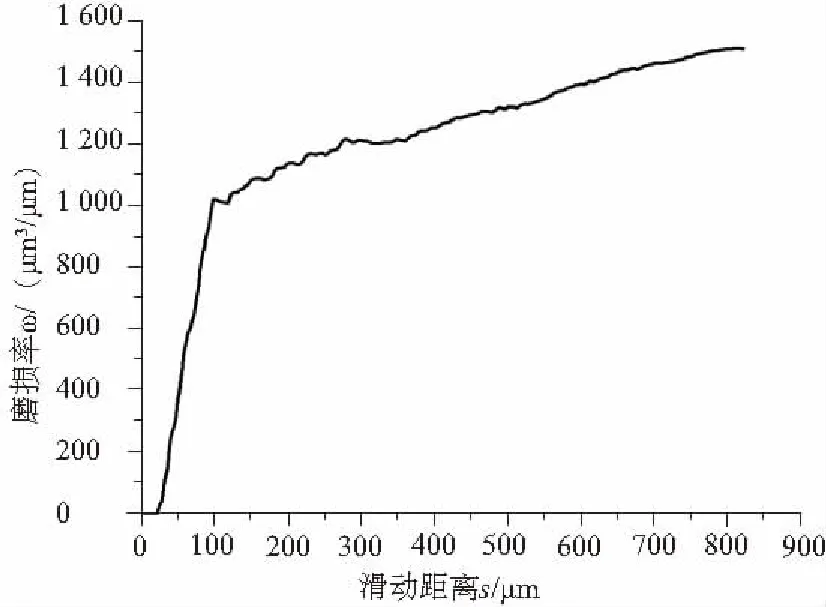

本文采用磨损率对摩擦副的磨损情况进行分析。图7为滑动过程中,摩擦副磨损率随滑动距离的变化曲线。在滑动初始阶段,开始滑动时的速度较低,外力对摩擦界面的切向作用力很小,剪切产生在摩擦界面,在一定的微小滑动距离内,未产生磨损,因而滑动初始磨损率为零;随后由于滑动速度的增加,切向作用力增大,且此时摩擦界面温度急剧升高,摩擦副表面受到重复性的机械和热应力的综合作用,剪切发生在离界面不远处的材料内部,产生剧烈的磨损,从而使磨损率急剧增加。这一过程也说明摩擦磨损是同时受到正应力和切应力的作用,使接触表面处于复杂的应力状态而产生的。

图7 摩擦副磨损率随滑动距离的变化曲线

当滑动距离超过100μm后,摩擦副进入匀速滑动阶段,磨损率的增大比滑动初期大幅减缓,这是由于滑动速度不再增大,外载荷作用趋于稳定,单位滑动距离内的磨损体积增长速率反而减少;但在匀速滑动初期,仍存在较高接触微凸体间的机械作用和热应力作用,影响摩擦副的磨损,使磨损率会有微小波动,后随着接触峰点的磨损,表面形貌逐渐得到改善,磨损率趋于平缓。

4 结论

1) 加载阶段,摩擦副材料发生塑性变形,界面温度略有升高;滑动初始阶段,滑动速度迅速增加,界面温度急剧上升,最高可达900℃。由于磨损及热传递效应的存在,温升过程中有较大波动;匀速滑动阶段,磨损消耗了大量热能,加上传热及散热的影响,界面最高接触温度大幅下降并存在波动;而在较高微凸体间的相互作用下,导致界面出现温度很高的闪温。

2) 滑动过程中随着表面接触区域面积的增大,Von Mises等效应力略有下降;而应力分量σxx在不同时刻随深度的不同表现为压应力和拉应力,且在摩擦副表层拉、压应力之间相互转变,材料的磨损正是受到压缩-拉伸循环应力的作用而产生的。

3) 滑动初始阶段,滑动速度低,切向作用力很小,未产生磨损,随滑动速度的增大,剪切将发生在离界面不远处的材料内部,磨损率急剧增加;匀速滑动阶段,外载荷作用趋于稳定,但仍存在微凸体间的相互作用,磨损率略有波动,后随接触峰点的磨损,磨损率平缓增大。

[1] 戴雄杰.摩擦学基础[M].上海:上海科学技术出版社, 1984.

[2] Jaeger J C.Moving Sources of Heat and the Temperature at Sliding Contacts [J].Proc.Roy.Soc., NSW, 1942, 76(3): 203-224.

[3] Bhushan B.Temperature and Friction of Sliding Surfaces [D].MIT, Cambridge, Massachusetts.1971.

[4] Bhushan B.Magnetic Head-Media Interface Temperatures: Part 1-Analysis [J].ASME Journal of Tribology, 1987, 109(2):243-251.

[5] Johansson L, Klarbring A.Thermo-elastic Frictional Contact Problems-Modeling, Finite-Element Approximation and Numerical Realization [J].Computer Methods in Applied Mechanics and Engineering, 1993, 105(2): 181-210.

[6] Gao Jianqun, Lee Si C, Ai Xiaolan, et al.An FFT-based Transient Flash Temperature Model for General Three-dimensional Rough Surface Contacts [J].ASME Journal of Tribology, 2000, 122(3): 519-523.

[7] Liu Shuangbiao, Wang Qian.A Three-dimensional Thermo-mechanical Model of Contact between Non-conforming Rough Surfaces [J].ASME Journal of Tribology, 2001, 123(1):17-26.

[8] Liu Geng, Wang Qian, Liu Shuangbiao.A Three-dimensional Thermo-elastic Asperity Contact Model for Two Nominally Flat Surfaces in Contact [J].ASME Journal of Tribology, 2001.123(3):595-602.

[9] Liu Geng, Wang Qian, Ao Y.Convenient Formulas for Modeling Three Dimensional Thermo-mechanical Asperity Contacts[J].Tribology International, 2002, 35(7):411-424..

[10] Cho S-S, Komvopoulos K.Thermo-elastic Finite Element Analysis of Subsurface Cracking Due to Sliding Surface Traction [J].ASME J.Eng.Mater.Technol., 1997, 119(1):71-85.

[11] Gong Z-Q, Komvopoulos K.Mechanical and Thermo-mechanical Elastic-plastic Contact Analysis of Layered Media with Patterned Surfaces [J].ASME Journal of Tribology, 2004, 126(1):9-17.

[12] Gong Z-Q, Komvopoulos K.Thermo-mechanical Analysis of Semi-infinite Solid in Sliding Contact with a Fractal Surface [J].ASME Journal of Tribology, 2005, 127(2):331-342.

[13] 黄键萌, 高诚辉, 李友遐.粗糙表面基于G-W接触的三维瞬态热结构耦合[J].机械强度,2008, 30(4):72-75.

[14] 黄键萌, 高诚辉.弹塑性粗糙体/刚体平面滑动摩擦过程热力耦合分析[J].机械工程学报, 2011, 47(11): 87-92.

[15] 赖联锋, 高诚辉, 黄键萌.双粗糙面滑动摩擦过程应力与应变分析[J].农业机械学报, 2012, 43(12):278-282.

[16] Mulvihill D M, Kartal M E, Nowell D, et al.An Elastic-plastic Asperity Interaction Model for Sliding Friction [J].Tribology International, 2011, 44(12): 1679-1694.

[17] Zhao Qite, Wu Guoqing, Sha Wei.Deformation of Titanium Alloy Ti-6Al-4V under Dynamic Compression [J].Computational Materials Science, 2010, 50(2):516-526.

[18] 李建明.磨损金属学[M].北京:冶金工业出版社, 1990.