薄壁榴弹的发射强度计算与仿真分析

2014-08-16刘永刚沈培辉岳永丰薛建锋

刘永刚,沈培辉,岳永丰,薛建锋

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

弹丸发射时,弹体承受各种载荷的作用,有时会产生严重的变形。因此,为了保证弹丸具备足够的发射强度,必须对弹体进行事先的强度校核。但由于所受载荷的复杂性和弹体结构的不规则性,目前还没有一种计算弹体强度的精确解析方法[1]。而应用有限元法,能够得到弹体各部位比较准确的应力值。本文采用理论计算和数值仿真方法对弹体强度进行分析,在互相验证两种方法正确性的同时,总结弹体壁厚的变化对其强度的影响,为弹丸结构的改进提供依据。

1 弹体强度的理论算法

在最大膛压时刻,弹体的某些部位会产生较为严重的变形。因此,下面引入布林克法,并借助板壳理论、弹性力学和材料力学的知识,对弹体的应力危险部位进行强度计算。

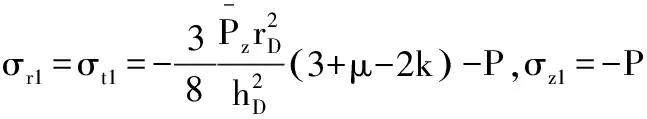

对于除弹底外的弹体,一般其内表面的径向应力很小,强度校核时可不予考虑,重点校核轴向应力和切向应力。用某个横截面切割弹丸,则轴向及切向的应力表达式为[2]:

(1)

(2)

式中:R——弹丸半径;q——弹丸质量;P——计算膛压;qn——截面以上的弹体联系质量(包含与弹体相连的其他零件);ωn——截面以上的炸药质量;rn——截面上弹体的内径;Rn——截面上弹体的外径。

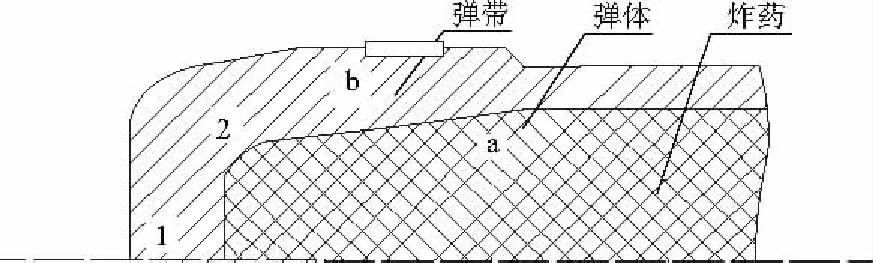

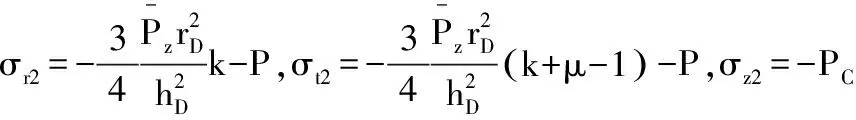

对于船尾形榴弹,根据弹底的变形规律,选取图1中1、2两个部位为应力危险点,下面给出两点的三向应力公式[2]。

图1 弹体应力危险点示意图

(3)

(4)

按照第四强度理论,可计算出1、2点的等效应力值。只有两点同时满足强度要求,才能保证发射时弹底的强度安全。

2 实例计算

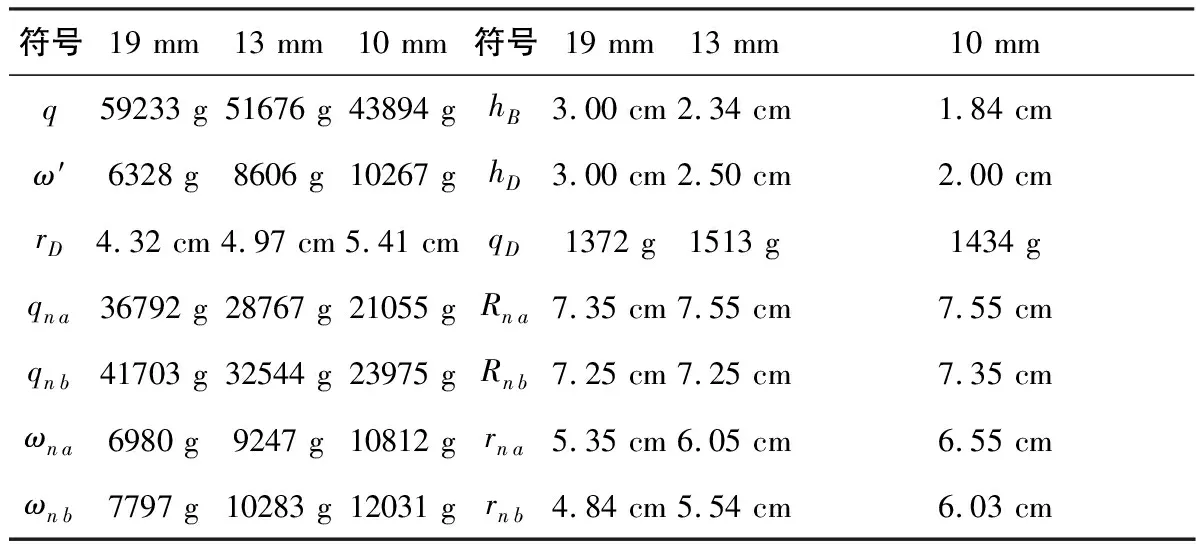

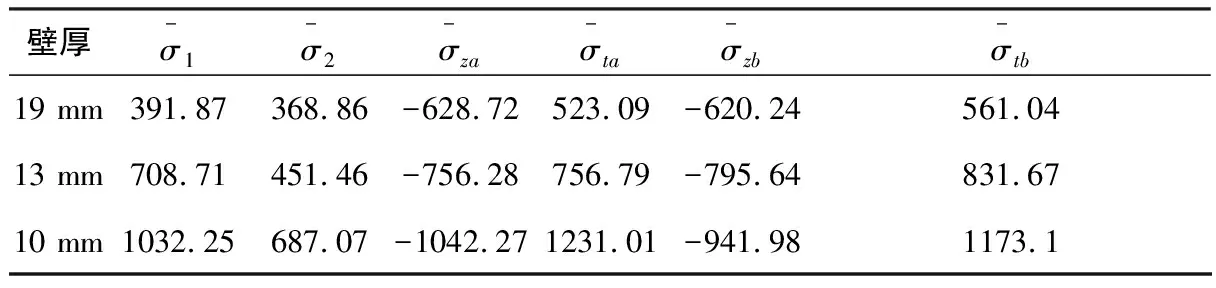

针对薄壁榴弹,选取平均壁厚(圆柱部壁厚)是19 mm、13 mm和10 mm的弹体进行强度计算,计算参数见表1。

表1 计算参数

表1中ω′表示炸药的柱状质量,hB表示弹尾部圆筒的壁厚,qD表示弹底的质量,“a”表示横截面设置在圆柱部后端内腔过渡处,“b”表示横截面设置在弹带槽后端根部(图1)。

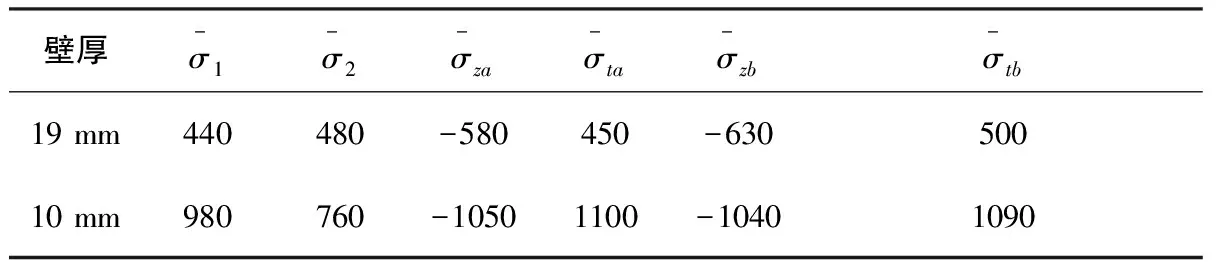

利用式(1)~式(4)和表1中的参数,分别计算弹底1、2处的等效应力和弹体a、b处的轴向应力及切向应力,结果见表2。

表2 不同壁厚弹体的计算结果 (单位: MPa)

由表2可知,随着弹体平均壁厚的减小,弹底1、2位置处的等效应力和弹体上a、b处的轴向应力及切向应力均迅速增大,这说明整个弹体的受力状态逐步恶化。

3 弹体强度的动力学仿真

应用显式动力学仿真软件LS-DYNA,处理弹丸部件结构的接触碰撞等非线性问题。重点分析薄壁弹丸在膛内的受力,仍以实例计算中三种壁厚的弹体作为研究对象。

3.1 基本假设

弹丸的结构及其膛内受力状况较为复杂,为了获得弹丸发射的基本动力学过程,忽略部分次要因素,现作假设如下:

1) 弹丸是围绕其几何纵轴的轴对称体;

2) 不考虑弹前的冲压空气阻力和弹带的初始变形及应力;

3) 弹丸由弹体、装药和弹带三部分构成,弹体的联系质量需折算成同等质量的弹体;

4) 把内部装药看作理想连续弹性介质,认为炸药与弹体在接触面上是一个整体,二者之间不发生相对滑动。

3.2 模型的建立

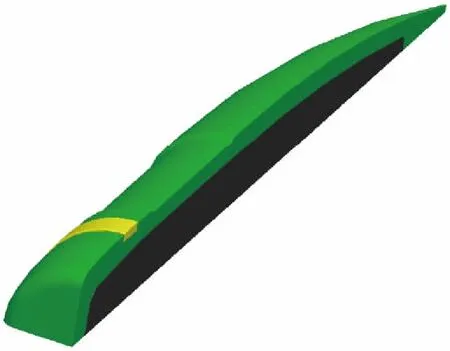

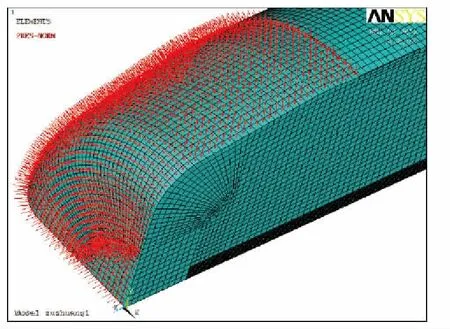

为了节省机时和分析方便,只建1/4的弹体模型。按照155 mm榴弹的结构尺寸,在Pro/E中分别绘制弹体、炸药和弹带的三维模型,并通过各部件之间的约束关系将其装配成型,如图2所示。利用Pro/E与ANSYS的无缝连接设置,先把模型保存成.anf格式,然后在LS-DYNA模块下导入即可[3]。

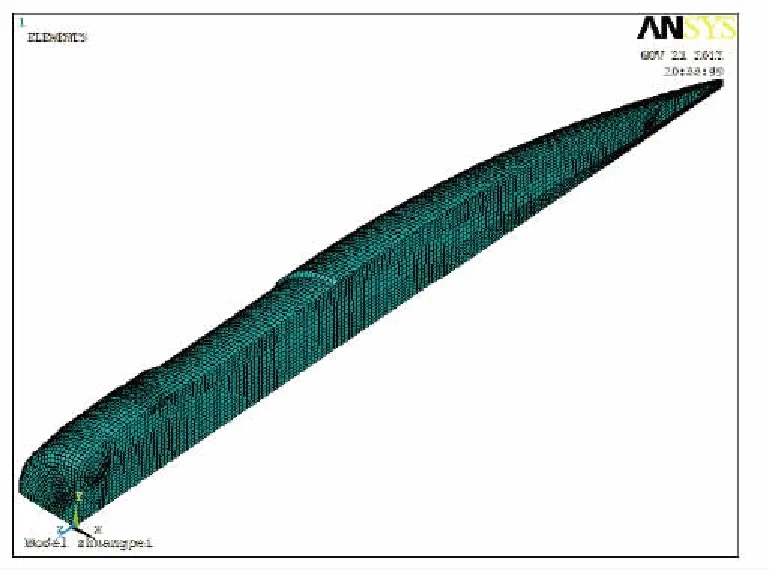

选取Solid164单元对弹丸进行扫略式网格划分,弹丸的网格图如图3所示。根据假设4,将弹体与炸药之间设置为面-面固连接触,而弹体与弹带间可根据实际情况设置为面-面自动接触。

图2 1/4弹丸的实体图

图3 弹丸的网格图

3.3 材料模型的选择

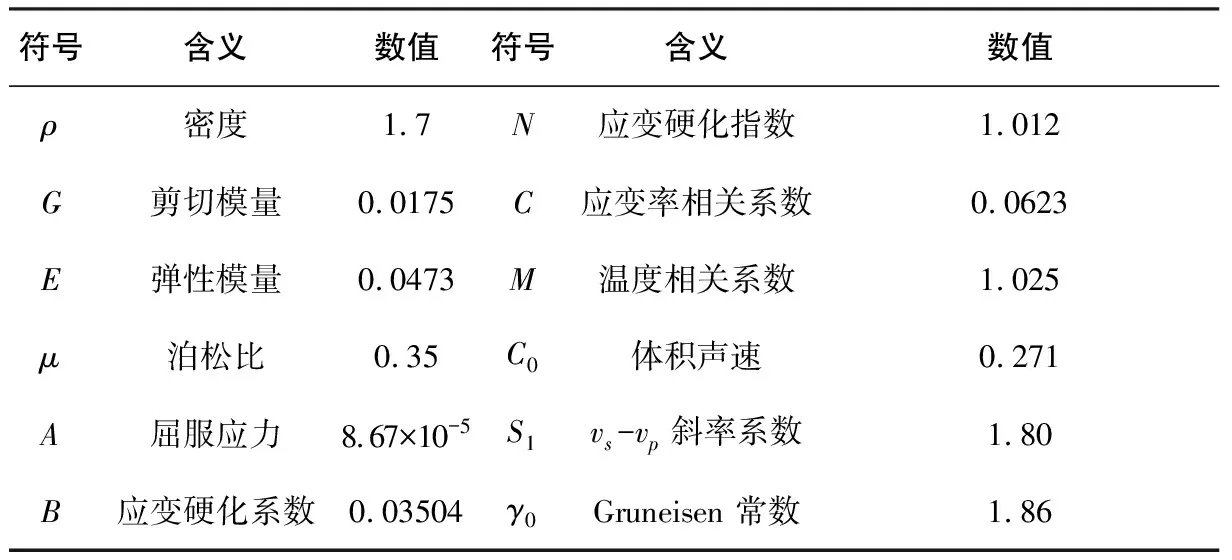

弹体选用D60高碳钢,弹带选用紫铜,炸药选用B炸药。钢和铜是常用材料模型,其J-C模型参数就不再列出。对于B炸药,文中只关注它的应力和应变,而不考虑它的安定性和爆轰等因素。基于炸药抗冲击性的研究,采用J-C本构模型和Gruneisen状态方程来表征B炸药的应变率和压缩特性。参考文献[4]总结出了B炸药的模型参数,见表3。

表3 B炸药的材料参数 (单位制: cm-g-μs)

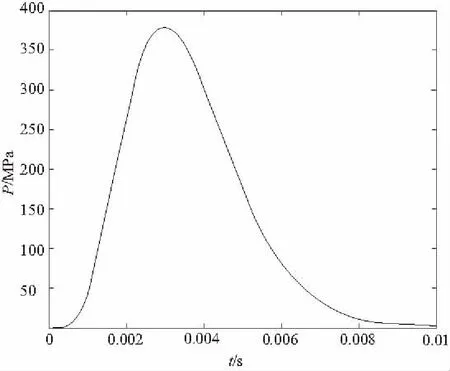

3.4 边界条件和等效载荷的施加

在弹丸的两个对称侧面上添加对称面约束,在弹带的外侧面上添加径向约束。最后,在弹尾部施加图4所示的等效膛压。等效膛压是在弹底压力的基础上,剔除了弹丸在膛内的轴向阻力。需要注意的是LS-DYNA中面载荷必须施加到相应的单元面上,加载时应正确识别并选取单元面号,弹尾部加载后的效果如图5所示[5]。

图4 等效膛压的时程变化曲线

图5 弹尾部的压力分布

4 结果分析

图6显示了壁厚是13 mm的弹丸在tm时(最大膛压时刻),弹尾部分的Von Mises应力分布。可以看出,弹底与尾部联接处的内侧、弹底中心外侧、弹带槽后端根部和圆柱部后端内腔处均有较大的应力集中。另外,药柱底部也有一定的应力集中现象。

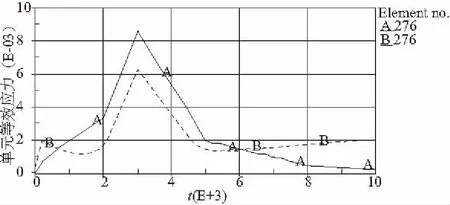

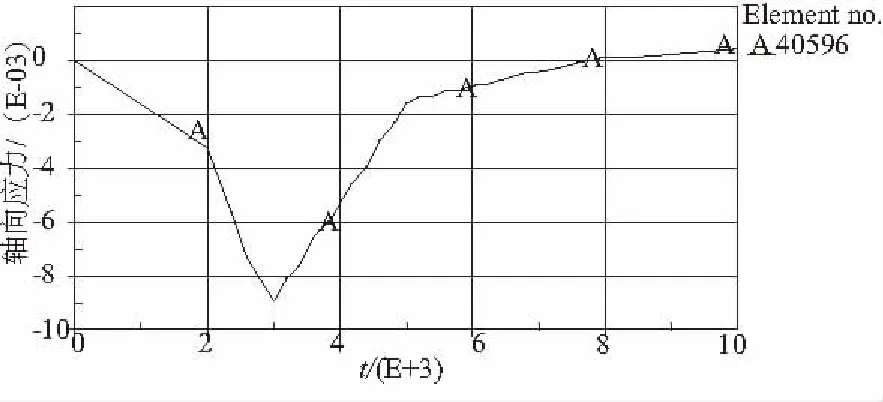

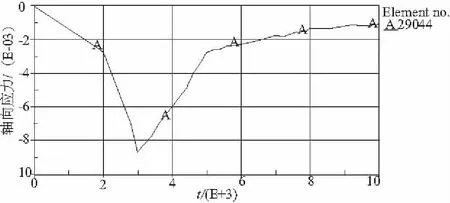

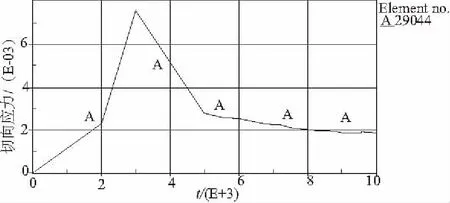

根据弹体的变形规律和理论计算结果,选取图7中的四个单元位置作为应力危险点。按照式(1)~式(4),对于276号和15937号单元,直接给出等效应力结果,如图8所示;而对于40596号和29044号单元,需分别给出轴向应力和切向应力的结果,如图9—图12所示。

图6 tm时刻弹尾部分的应力分布

图7 应力危险位置的单元示图

由图8可知,弹底处两单元等效应力的时程变化与等效膛压保持一致。理论上算得276和15937处的等效应力分别是709 MPa、451 MPa,与仿真计算结果吻合较好。两个单元处的最大应力都小于弹体材料的屈服应力(约800 MPa),所以这两点处是安全的。

图8 276号和15937号单元的等效应力曲线

由图9和图10可知,40596号单元的轴向应力在tm附近范围内的值为负,说明弹体轴向受压;反之,弹体内壁处切向受拉。由公式算得该单元位置的轴向和切向应力分别为-756 MPa和757 MPa,与仿真结果吻合较好。该点处的两种应力逼近弹体的屈服极限,一般设计时需给屈服应力乘上试验符合系数,所以只要应力小于修正强度1120 MPa,完全可保证该部位的强度安全。

图9 40596号单元的轴向应力曲线

图10 40596号单元的切向应力曲线

由图11和图12可知,29044号单元的轴向应力为负,说明弹体轴向受压应力作用;反之,其内壁表面切向受拉。由公式算得该单元位置的轴向和切向应力分别为-796 MPa和832 MPa,与仿真结果吻合良好。该点处的两种应力的最大值均小于弹体材料的修正屈服应力,可保证该部位的强度安全。

图11 29044号单元的轴向应力曲线

图12 29044号单元的切向应力曲线

另外两种壁厚弹体的分析方法类似,其仿真计算结果见表4。

表4 仿真计算结果 (单位: MPa)

对比表4和表2的结果可知,仿真值与理论值吻合良好,满足工程计算要求。

经理论计算和仿真分析,厚度是19 mm和13 mm的弹体能够完全满足强度要求,而厚度是10 mm的弹体在tm时已达到危险临界状态,容易引发事故。弹体的壁厚越小,各强度危险点的应力值越大,危险区域的面积也在不断扩散。另外,随着弹底部的变形,药柱底端的应力集中程度逐渐加重。因此,对于薄壁弹丸,还需从弹体材料、加工工艺和结构设计等方面作进一步改进和完善。

5 结论

文中引入弹体和弹底的强度计算公式,对弹体危险部位的应力进行了计算。同时,应用动力学仿真软件,对同等约束及载荷条件下的弹丸进行了仿真分析。由实例可知,理论计算结果与数值仿真结果的误差较小,符合工程应用要求。通过对三组实例的计算结果进行对比,还表明弹体壁厚减小会使其承受能力降低,应力集中程度及其分布区域明显呈上升趋势。因此,需要引进新的技术手段,对薄壁弹丸各方面的性能进行改善。

[1] 魏惠之, 朱鹤松, 汪东晖等.弹丸设计理论[M].北京:国防工业出版社, 1985.

[2] 华恭, 欧林尔.弹丸作用和设计理论[M].北京:国防工业出版社, 1975.

[3] 焦洪宇, 段敏.Pro/E模型导入ANSYS问题的研究[J].辽宁工学院学报, 2004, 24(6): 37-38.

[4] 李凯, 朱建生, 钱志博, 等.基于J-C本构模型的Comp.B炸药落锤冲击数值模拟[J].力学与实践, 2011, 33(1):21-23.

[5] 尚晓江, 苏建宇, 王化锋,等.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社, 2008.