气体炮尼龙弹带设计有限元分析

2019-04-11王惠源

程 斌,王惠源

(中北大学 机电工程学院, 太原 030051)

气体炮与普通火炮相比,压力低,温度低。因此,在气体炮弹带设计过程中,可以不考虑火药烧蚀对弹带的影响,而且气体炮弹底压力低,可以考虑一些强度较低的材料作为弹带[1-3],本研究气体炮使用尼龙作为弹带材料,尼龙材料具有良好的延展性和弹性,能够很好的密封气体,与金属弹带相比,尼龙材料能够减少弹带与身管的摩擦损耗,提高弹丸初速,延长身管使用寿命,减轻弹丸质量,节省铜材,降低成本,有利于弹丸的结构设计。

弹带的挤进过程从弹带接触坡膛开始到弹带后端面进入膛线为止,是一个比较复杂的力学过程,对整个内弹道过程有着显著的影响。许多学者对弹丸挤进过程做了研究,目前普遍应用的铜弹带,既有实验研究,又有大量的数值仿真研究,文献[4]中建立了5种不同宽度的铜弹带的有限元模型,找出一组最优的弹带结构;文献[5]中主要研究膛线刻痕的形成,计算挤进阻力,得出弹带断裂是以剪切失效占主导。至于尼龙弹带,史永高[6-7]做了大量研究,基于实验的基础上研究了塑料弹带对整体发射的影响,还对塑料弹带的强度进行了理论计算。文献[8]对尼龙弹带材料性能要求、指标确定和实际应用进行了分析,指出尚需解决的问题,提出建立统一行业标准的思想。文献[9]详细分析尼龙弹带坡膛挤进过程中的应力、应变,并考虑了挤进过程中的形变阻尼和摩擦作用,提出改进的弹托结构。文献[10]建立了用于计算大口径末制导炮弹滑动式塑料弹带强度的理论和方法,并验证了计算理论和弹带强度计算公式的正确性,得到强度与弹带结构尺寸之间的函数关系。文献[11]通过有限元仿真,对弹带强度进行了优化设计。

综上分析,很少有人对气体炮的尼龙弹带进行有限元仿真,本研究旨在设计一个符合要求的气体炮的尼龙弹带,通过有限元分析,探索其膛内的运动规律,进行尼龙弹带的挤进阻力分析。尝试不同宽度以及不同条数的弹带的挤进分析,通过一系列结构方案的对比,确定合理的弹带结构,为以后尼龙弹带的结构设计提供仿真参考。

1 有限元模型的建立

1.1 基本假设

1) 弹丸身管均为各向同性材料;

2) 不考虑弹带与身管的摩擦生热;

3) 不考虑重力影响。

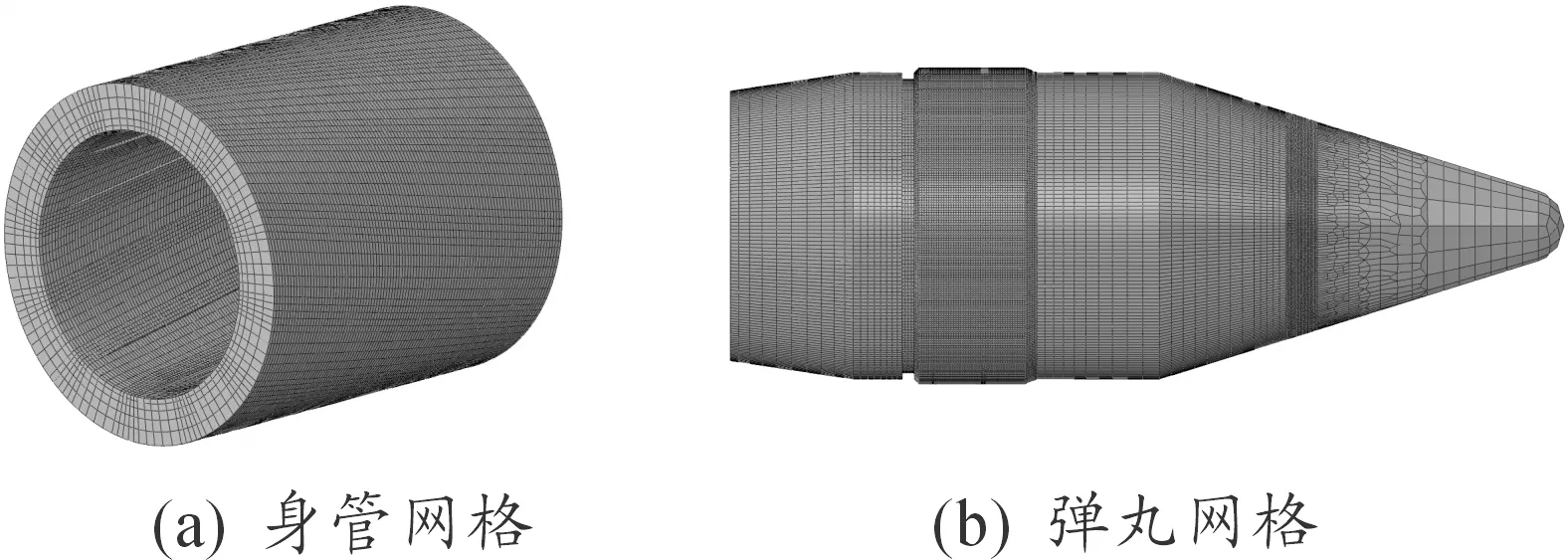

1.2 网格模型的建立

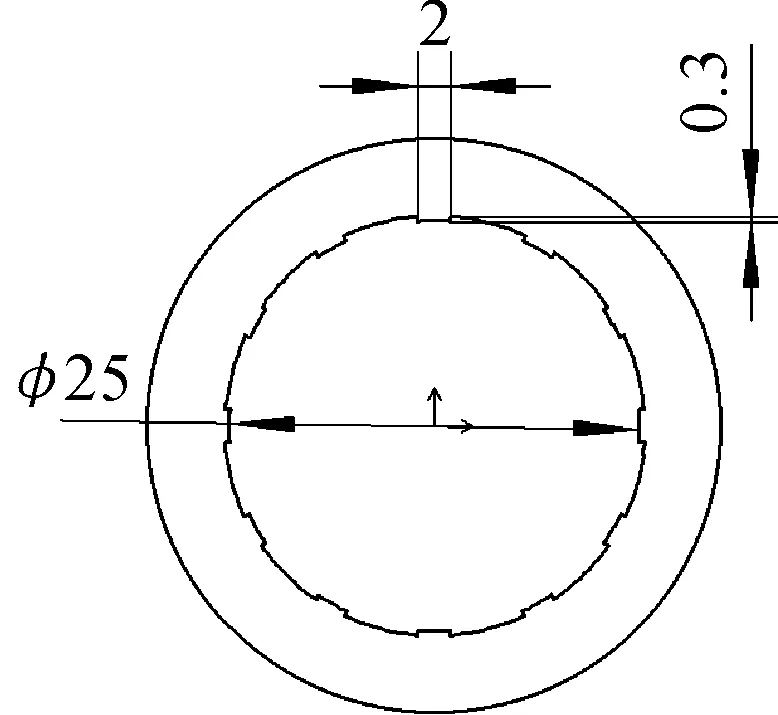

本文以某气体炮为研究对象,截取身管坡膛与膛线部的一部分为研究对象,身管的膛线尺寸如图1所示,弹丸包括弹体和弹带两部分,在弹带建模上,采取两种结构的弹带,其中一种为单排弹带,另一种为双排弹带,双排弹带之间的空隙为1 mm,用UG建立三维模型,导入hypermesh中对身管和弹丸进行六面体网格划分,首先对身管进行切割,将身管坡膛部与膛线部分开,然后将膛线与身管分割,再将膛线起始部与后面进行分割,然后在切割后的身管(无膛线)内表面划分二维网格,通过扫略对膛线进行网格划分,通过映射对身管进行网格划分。单元类型选择C3D8R,即一阶减缩积分单元,使用减缩积分单元可以避免剪切闭锁问题。身管与弹丸网格划分如图2所示,由于本次仿真以分析弹带结构为主,所以弹丸头部网格较疏。弹带的网格尺寸为0.2 mm,经过多次计算,这个网格尺寸能够保证计算精度。

图1 身管的膛线尺寸

1.3 材料模型的建立

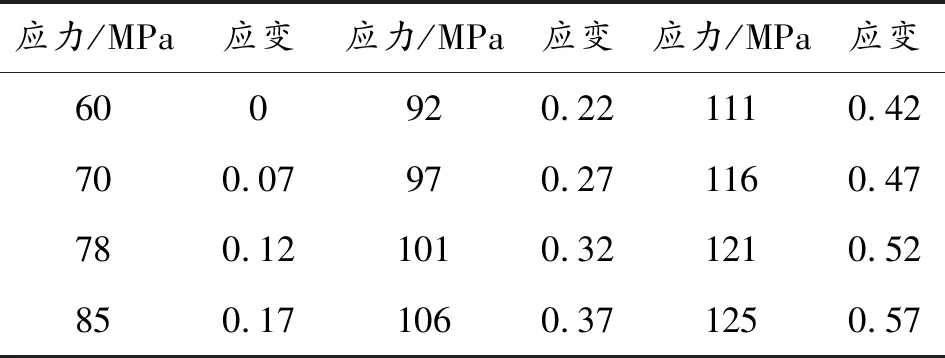

在弹丸挤进研究中,身管材料采用普通炮钢,身管材料为35CrNiMoVA,弹体与弹带均为尼龙材料,尼龙材料参考文献[3],在塑性阶段,应力应变数据如表1所示。

表1 尼龙材料的应力应变数据

弹丸在挤进过程中,弹带主要发生剪切失效,因此,在材料失效阶段,弹丸在采用ductile damage 和shear damage两种毁伤相结合,对弹带失效进行模拟,材料的断裂失效通过ABAQUS中的单元删除来实现。即在ABAQUS中,输出设置status,则失效单元会被隐藏。

1.4 接触与边界条件设置

接触采用罚函数法,考虑到挤进过程为动摩擦,弹丸与身管之间的摩擦因数为0.15,弹体和弹带之间采用绑定接触,其余设为通用接触。弹丸在挤进过程中受力复杂,包括弹带的塑性变形阻力、弹带与身管之间的摩擦力、膛线导转侧迫使弹带旋转的扭转力矩和弹底所受的火药燃气压力等。挤进过程中身管作为弹丸挤进的外部约束,将身管进行刚性化,对身管靠近坡膛的一面进行全约束。弹底加20 MPa的恒定压力。

2 数值计算与仿真结果分析

2.1 膛线强度分析

本文选取的身管的结构参考文献[1],身管的结构如图2(a)所示,弹带的强度分析需要满足以式(1)、式(2)[2]。

(1)

(2)

其中:tt是膛线深度,为0.3 mm;B为弹带等效宽度;P为膛压,本文基于20 MPa的膛底压力进行研究;n为膛线条数,为12条;Jx为转动惯量,Jx=8 kg/mm2,m为弹丸质量,本研究设计弹质量为26.8 g;α是缠角,tanα=0.151;b1为膛线的阴线宽。由文献[5]中可知,σb=120 MPa。由式(1)、式(2)可知。当弹带宽度B为7 mm时,有

σ=112.4 MPa<σb=120 MPa

所以,在弹带的设计中,弹带的宽度必须大于7 mm,本文选取7 mm、8 mm、9 mm、10 mm四种弹带为研究对象,并对单排弹带与双排弹带的挤进情况进行了对比。

图2 弹丸、弹带及身管网格

2.2 膛线刻痕的形成过程

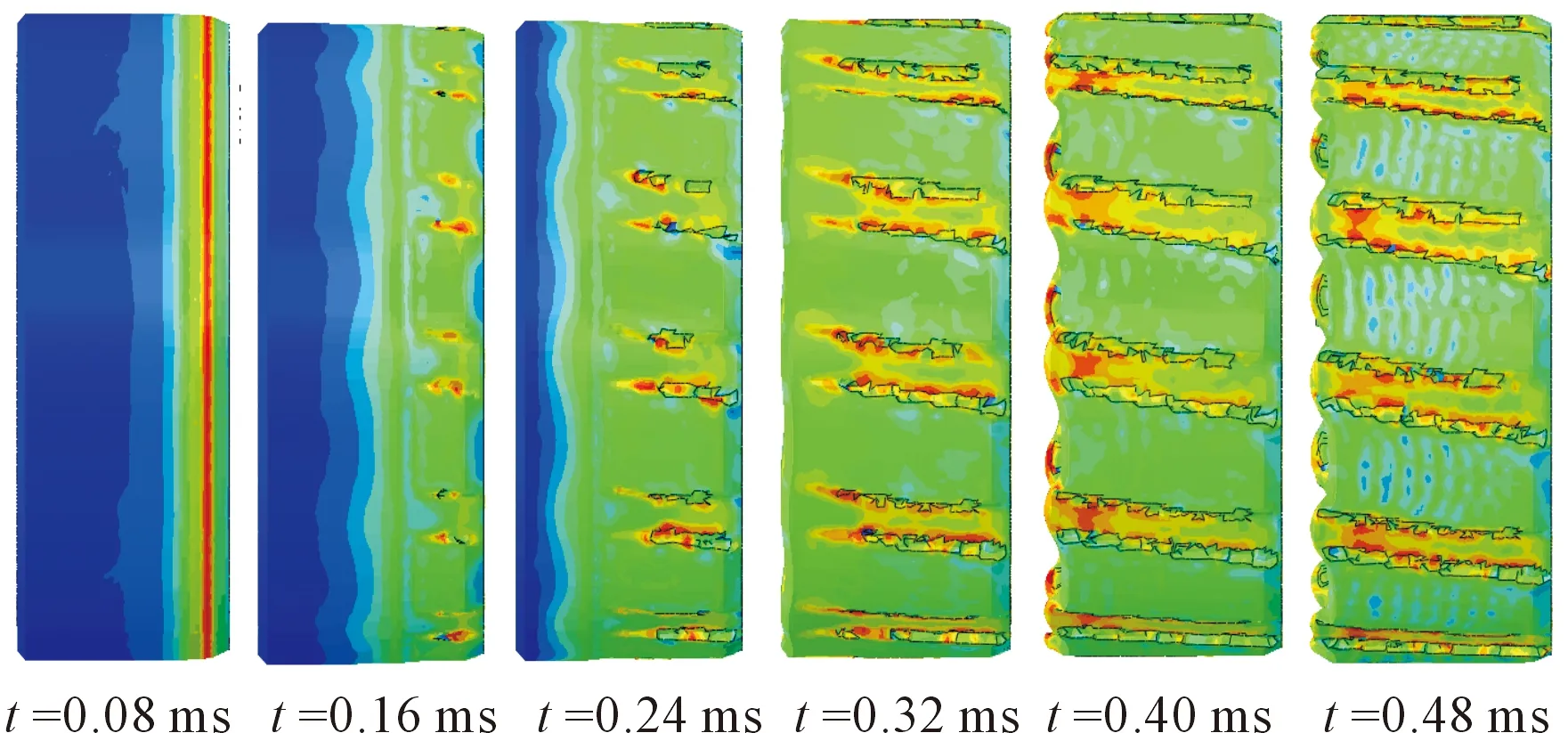

首先对弹带挤进的应力情况进行分析,设定分析时间为0.5 ms,利用有限元软件ABAQUS/EXPLICIT对弹丸膛内运动进行仿真分析。单排弹带膛内变形过程如图3所示,双排弹带变形的过程如图4所示。弹带在0.4 ms时,完全挤入膛线。

由图3可以看出,弹丸开始运动后,弹带前端的倾斜面与身管坡膛接触,随着弹丸的运动,弹带被压入膛线,形成刻痕,在弹带完全挤入膛线时,弹带上形成与膛线形状类似的刻槽,且弹带材料不再发生较大的塑性变形。此时弹带刻痕与膛线吻合,密封气体。图3的挤进过程与图4相同,但完全挤入膛线的时间有差别。二者的最大应力及变形量差别不大。经过分析,可得出,7 mm、8 mm、9 mm、10 mm的单排弹带完全挤入膛线的时间为0.34 ms、0.36 ms、0.38 ms、0.4 ms,双排弹带的挤入时间分别为:0.335 ms、0.36 ms、0.384 ms、0.405 ms。

图3 单排弹带的挤进的变形过程

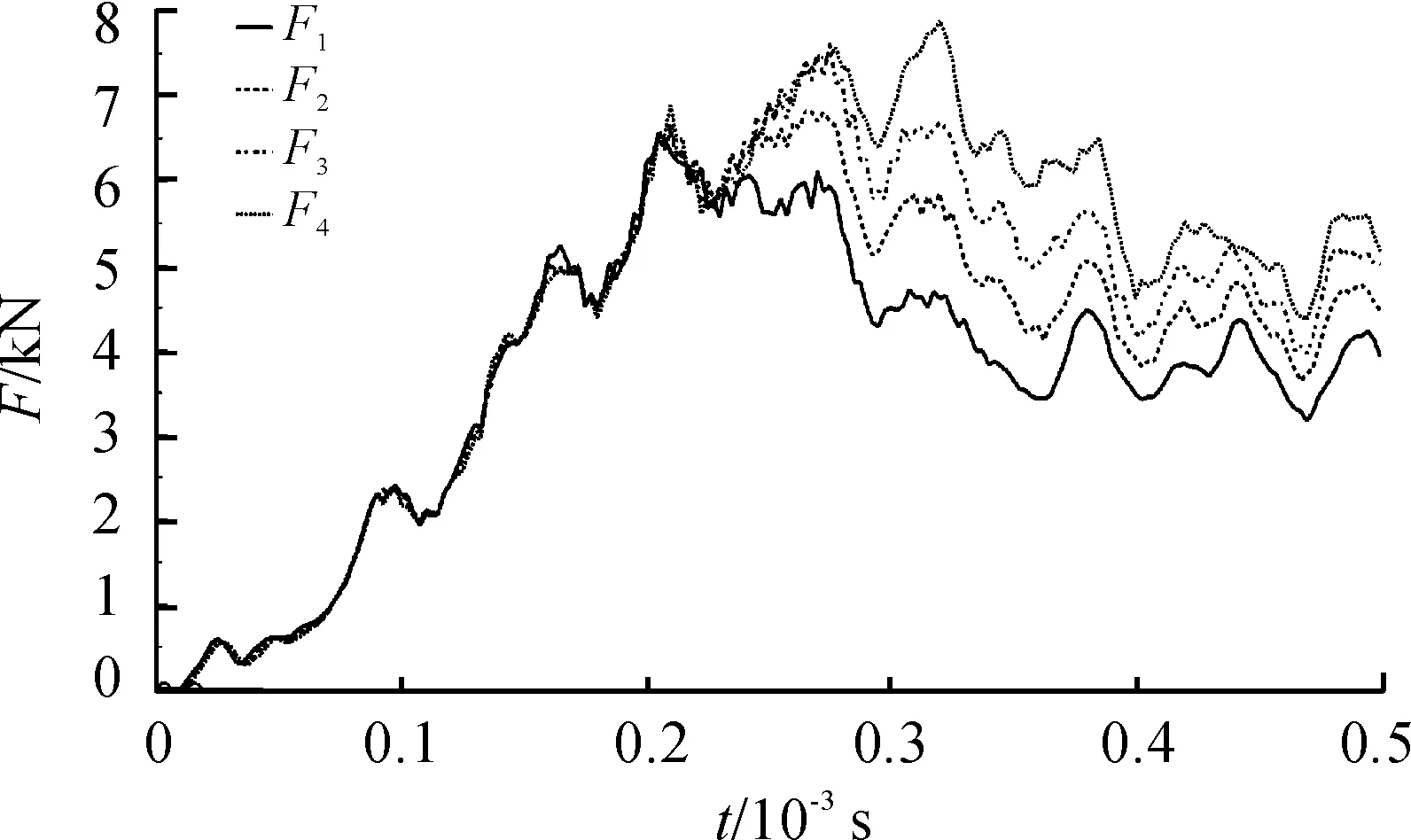

2.3 单排弹带不同宽度的挤进分析

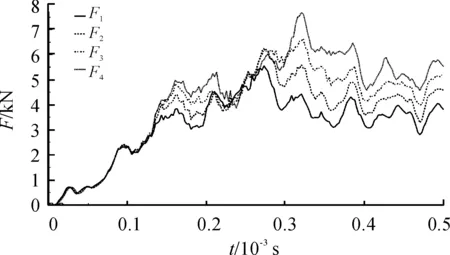

4种弹带的挤进阻力如图5所示,F1、F2、F3、F4分别代表7 mm、8 mm、9 mm、10 mm 4种尺寸的挤进阻力,显然,弹带越宽,挤进阻力越大,在0.4 ms时,4种弹带均已完全挤入膛线,此时,挤进阻力的变化将趋于平稳,因为此时挤进阻力只包含摩擦阻力。通过仿真发现,塑性变形阻力消失后,弹丸受到的摩擦阻力仍然很大,由图5可知,弹丸所受的摩擦阻力数倍于塑性变形阻力。此时弹带宽度大的仍然阻力大,因为接触面积大。而由于挤进阻力的原因,弹丸的速度则与弹带的宽度成反比。

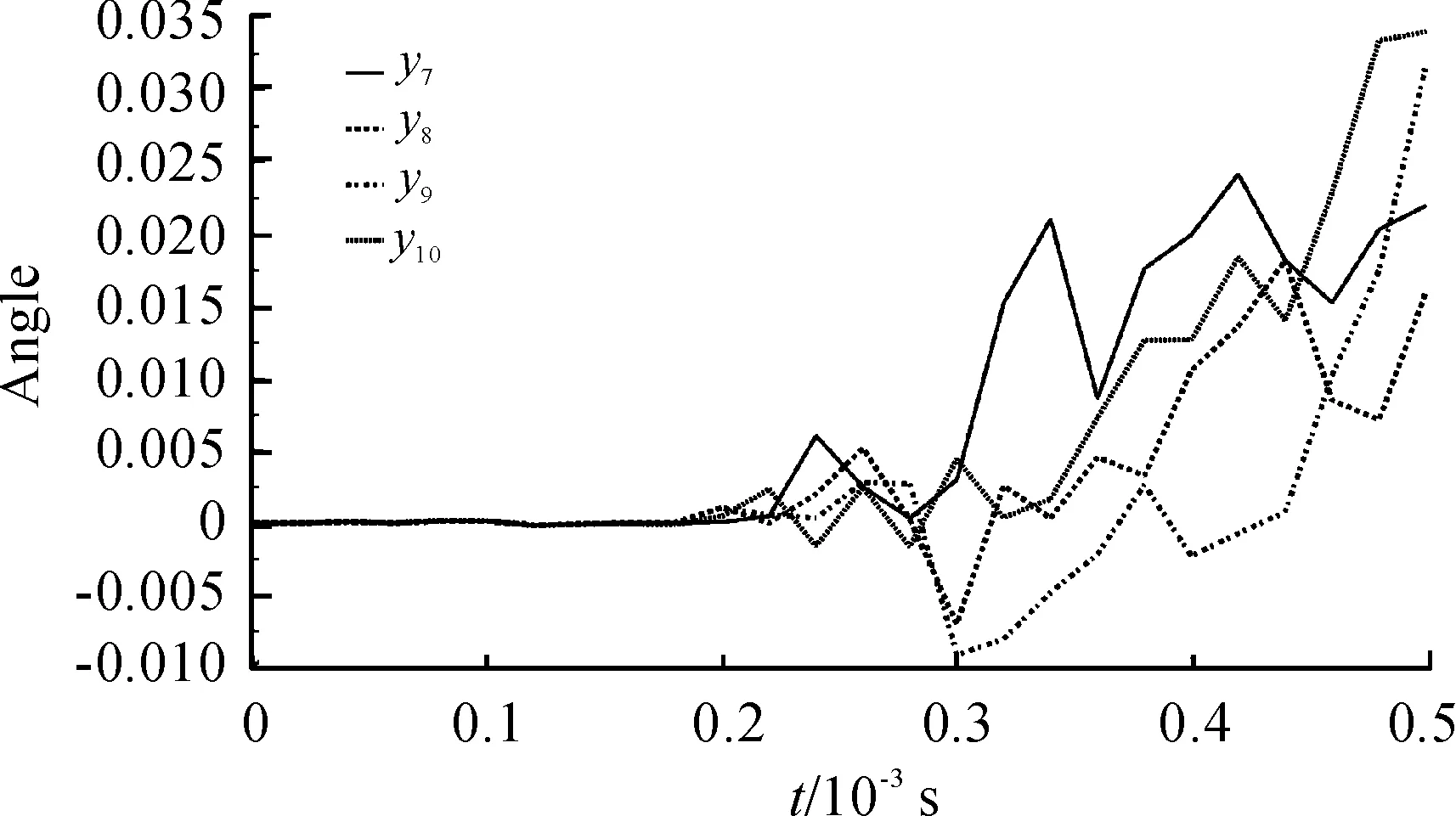

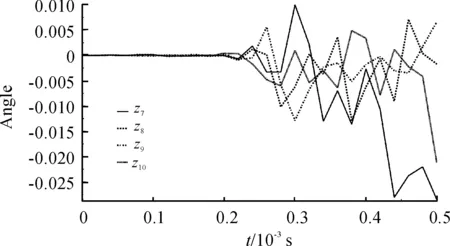

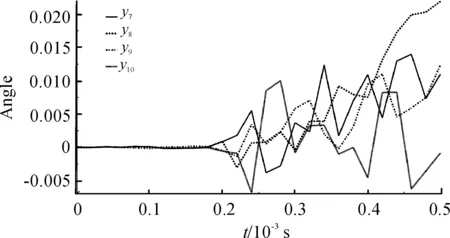

建立身管的三维坐标系如图6所示,x轴与身管轴线同向,y轴为垂直于身管轴线的纵向,z轴为垂直于身管轴线的横向。身管在y、z方向的摆动如图7、图8所示,横轴为时间,纵轴为弹丸的偏置角度,在0.5 ms时,弹丸已经完全挤入膛线,此时在y方向上,10 mm宽的弹带的摆动角度最大,摆动角度为0.0340°,8 mm宽的弹带摆动角度最小,

图4 双排弹带的挤进应力变化

图5 不同宽度下单排弹带的挤进阻力

图6 身管在三维坐标中的位置

摆动角度为0.016 0°;在z方向上,7 mm宽的弹带摆动角度最大,摆动角度为0.028 5°,8 mm宽的弹带摆动角度最小,摆动角度为0.001 7°,则由此分析出,在7~10 mm的范围内,单排尼龙弹带宽度对弹丸的运动姿态的影响具有随机性,二者为弱相关。

图7 单排弹带下弹丸在y方向的摆动

2.4 双排弹带不同宽度的挤进分析

本研究中的双排弹带的前后弹带宽度相同,单排的尺寸分别为3.5 mm、4 mm、4.5 mm、5 mm,这样可与上述结果进行分析比较。双排弹带的挤进阻力如图9所示,与单排弹带类似,弹带越宽,挤进阻力越大,速度越小。

图8 单排弹带下弹丸在z方向的摆动

图9 不同宽度下双排弹带的挤进阻力

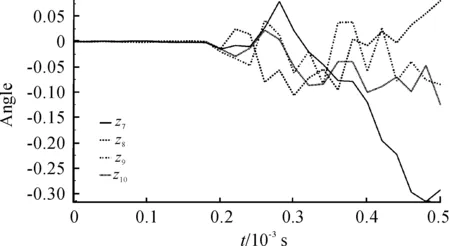

双排弹带下弹丸的运动姿态如图10、图11,在y方向,8 mm宽的弹带摆动角度最大,摆动角度为0.021 9°,7 mm的摆动角度最小,为0.000 8°,在z方向,7 mm摆动角度最大,为0.029 3°,9 mm摆动角度最小,为0.008 1°,弹丸运动规律与弹带宽度之间的关系依然不明显。

图10 双排弹带下弹丸在y方向的摆动

图11 双排弹带下弹丸在z方向的摆动

2.5 两种不同弹带的比较

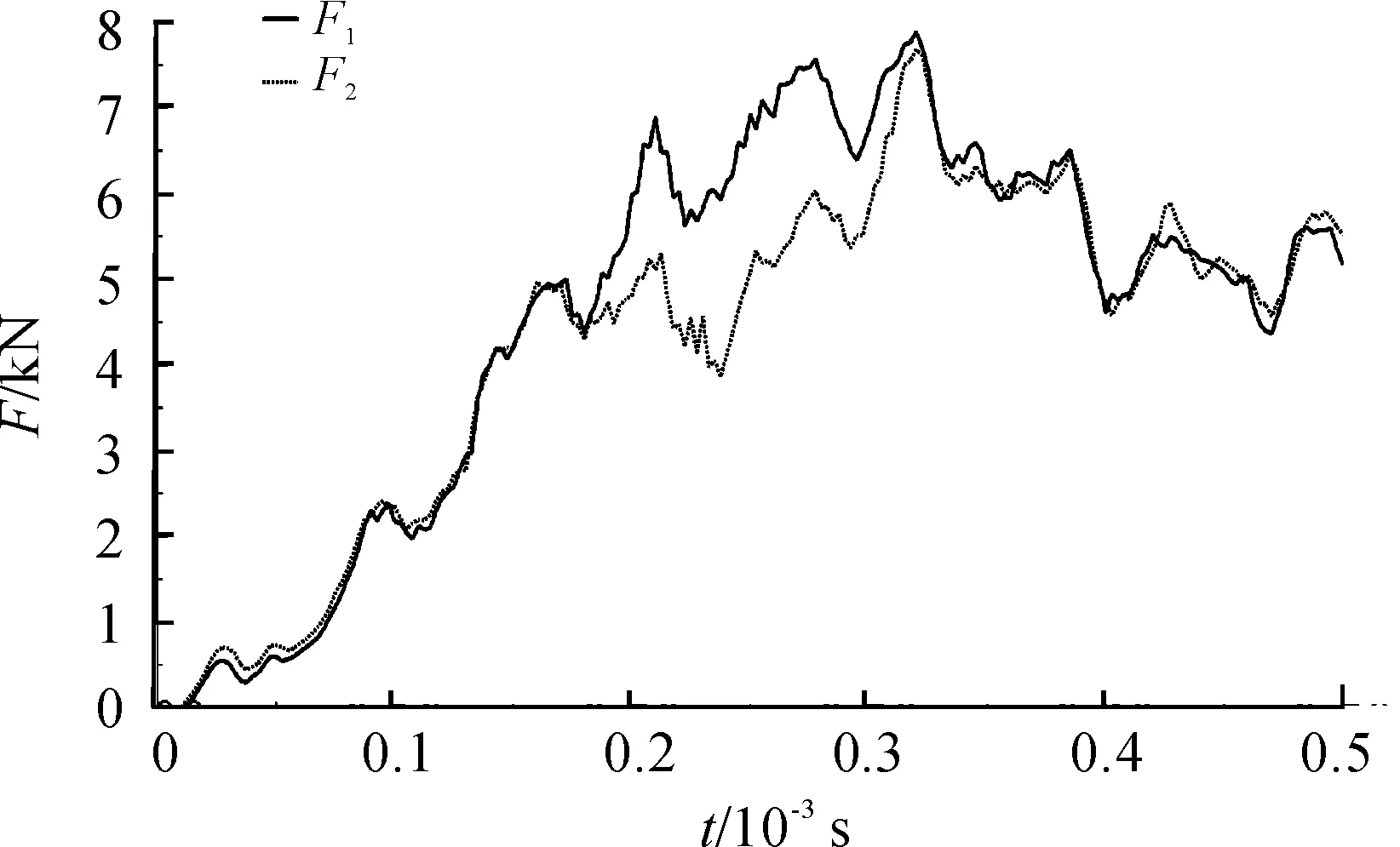

以10 mm弹带为例,分析不同形状的弹带对挤进阻力的影响,结果如图12所示,F1为单排弹带的挤进阻力,F2为双排弹带的挤进阻力,在0.2~0.3 ms之间时,二者的阻力值差别大,双排弹带的挤进阻力低于单排弹带的阻力值,这是因为双排弹带中间留有空隙,则在相同时刻,单排弹带的挤入量多,所以阻力大,过了0.3 ms时,由于双排弹带的挤进阻力小,所以速度快,双排弹带的挤入量逐渐追上单排弹带的挤入量,所以,挤进阻力又开始变得吻合了。但是由于单排弹带的挤进阻力做功大,所以单排弹带的挤进速度要小于双排弹带的挤进速度。

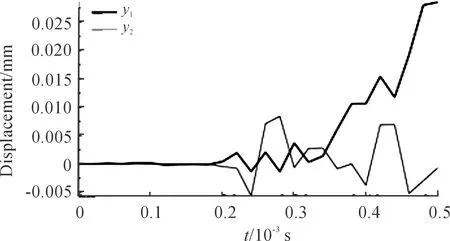

现将这两种弹带的运动姿态进行对比,也可通过图10和图7以及图11和图8进行比较。为了方便观察,在图13和图14中用10 mm宽的弹带直接进行比较,由图可知,无论是y方向还是z方向,单排弹带的摆动都要比双排弹带的摆动大,虽然是通过10 mm的弹带比较的,但7 mm、8 mm、9 mm的弹带也符合此规律。

图12 两种不同结构弹带挤进阻力的对比

图13 两种不同结构弹带y方向的摆动

图14 两种不同结构弹带z方向的摆动

由此可知,对于弹带结构的设计,在相同宽度的情况下,双排弹带要比单排弹带的挤进速度快,且双排弹带的运动相对平稳。这与实际情况是相吻合的。

3 结论

1) 弹丸在挤进过程中,受到塑性变形阻力和摩擦阻力,仿真发现,弹丸受到的摩擦阻力大于塑性变形阻力,但塑性阻力在挤进过程中不可忽略。

2) 对于25 mm口径的气体炮,当弹底压力为20 MPa时,根据本文中身管的结构要求。7 mm宽的弹带能够满足发射要求,随着弹带宽度的增加,弹丸速度减小。所以弹带宽度越小越好,考虑到安全余量,建议本结构弹带宽度控制在8 mm以上。

3) 在相同宽度下,双排弹带与单排弹带相比,双排弹带的挤进速度大,弹丸运动平稳,所以气体炮的弹带宜采用双排弹带结构。