核电反应堆主管道接管芯轴拔长的模拟研究

2014-08-16咸业磊高锦张贾俐俐王兴中马武江

咸业磊,高锦张,贾俐俐,王兴中,马武江

(1.东南大学 材料科学与工程学院,江苏 南京 211189; 2.南京交通职业技术学院,江苏 南京 211188;3.江苏新闵重型锻造股份有限公司,江苏 东台 224200)

0 前言

大型锻件是核电、船舶、石化等国家重型装备的关键基础部件,技术要求高,生产周期长,对相应的工艺设备以及锻造工艺参数要求严格,其锻造品质直接影响到装备整体运行的可靠性[1]。随着核电能源的普遍利用和发展,大型锻件具有广阔的应用前景,同时对其安全可靠性提出了更高的要求[2]。

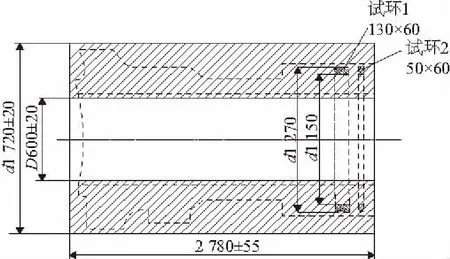

有限元模拟是锻造工艺研究的重要辅助手段,能够为制定合理锻造工艺参数提供理论依据,以指导实际锻造生产。本文研究的核反应堆主管道接管锻件具体尺寸以及试环的截取如图1所示。

主管道接管采用实心钢锭锻造,主要的锻造变形过程由五个部分组成:1) 热切头尾,将钢锭倒棱为八方柱体;2) 十字镦拔,采用大锻造比,击碎粗大的铸态组织,消除钢锭内部的铸造缺陷,获得细小的晶粒组织,改进锻件毛坯的质量;3) 镦粗冲孔,采用实心冲头冲孔;4) 芯轴拔长,为主要的成形工序;5) 立料镦粗,消除空心锻件的端面不平整。

图1 核电主管道进口接管

芯轴拔长作为主要的成形工序,是为了获得品质均匀、外形尺寸精确的目标锻件。合理的芯轴拔长工艺参数可以提高拔长效率,减小空心锻件的内孔畸变,使得锻件组织处于三向压应力的状态,并获得均匀的应变场。本文利用有限元软件模拟芯轴拔长的过程,研究不同进给量、压下量对锻件内部应力场、应变场和锻件外形尺寸的影响。

1 芯轴拔长方案与有限元模拟

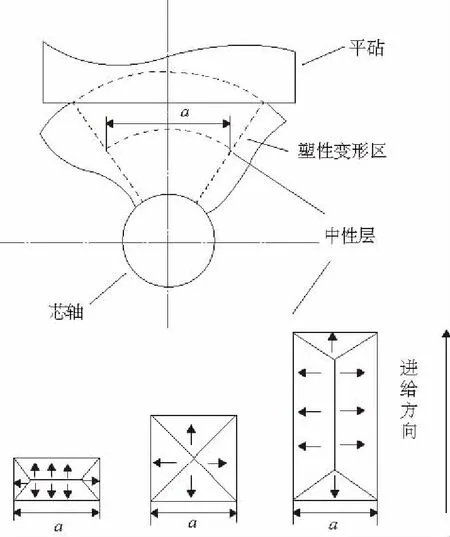

锻造工艺中的芯轴拔长工序是局部区域承受外部载荷而产生塑性变形,目标锻件的成形过程是局部变形的累积体现。因此,局部变形区域中合理的应力场、应变场和塑性变形程度,是保证目标锻件整体质量的前提。在模拟过程中,着重分析单个工步的塑性变形状态。

1.1 芯轴拔长方案

芯轴拔长前,毛坯经镦拔、冲孔以及整形之后的尺寸为d2400×D600×1400mm,芯轴拔长之后的尺寸为d1720×D600×2780mm,分两火完成,每一次的烧损率δ取2.1%。为了提高拔长效率,避免内孔在拔长过程中产生较大的畸变,芯轴的直径应尽可能的接近坯料内径的尺寸[3]。选用上平砧下V形砧拔长,V形砧的角度为120°。

为了保证锻件品质的均匀性以及锻件尺寸的精确性,在拔长过程中要按照一定的次序进行操作。芯轴拔长的操作方法主要有两种:1) 沿轴向依次进给,轴向拔完一趟之后,芯轴连同锻件转过一定的角度,然后再沿轴向拔长;2) 上砧每压下一次,锻件转动一次,单个进给量上压下一周,然后沿轴向进给,再沿切向旋转锻造。为了防止端面开裂,选用方法2),先拔两端,再拔中间。

1.2 有限元模型的建立

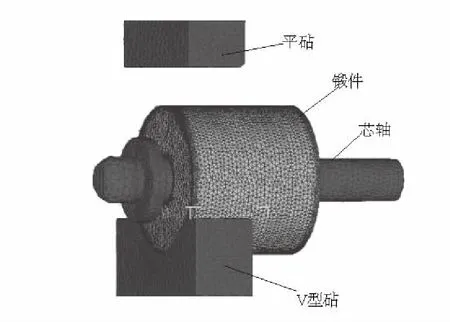

选用DEFORM-3D有限元分析软件进行数值模拟,有限元模型如图2所示,在锻造模拟过程中,上下砧以及芯轴均看做刚体,不发生塑性变形,但与环境以及坯料之间存在热交换。模具选用完整热传导模式[4],模具需进行网格划分,其模拟结果的准确性相对简单热传导模式而言精确度比较高。上下砧与坯料之间的摩擦系数为0.7,热传系数为4N/sec/mm/℃,坯料与空气的热传系数为0.02 N/sec/mm/℃。

图2 芯轴拔长有限元模型

为了研究工艺参数对锻件品质的影响,进给量分别取300mm、400mm、500mm、600mm、700mm,压下量分别取10%t、15%t、20%t、25%t、30%t,其中t是空心锻件的厚度,为890mm。研究主变形区域的变形规律以及其应力场、应变场。上平砧下V砧拔长时,变形主要集中于平砧与芯轴之间,因此主要分析平砧与芯轴间金属的变形[5]。

2 变形区金属流动规律分析

芯轴拔长时的进给量和压下量对金属的塑性流动方向有很大影响。当进给量和压下量较小时,金属多沿轴向流动,轴向的变形程度大,而横向的变形程度小,有利于拔长。但是总的进给次数会增加,降低了拔长效率,特别是当压下量较大时会造成表面折迭和端面内凹等宏观缺陷。当进给量和压下量较大时,塑性变形区的中心部分处于三向应力状态下,锻件的内部质量可以得到保证。而进给量和压下量过大时,变形区会因展宽过多而降低拔长效率,同时产生横向拉应力而引起开裂[6],不难看出选择合理的进给量和压下量是非常必要的。

2.1 进给量和压下量对拔长效率的影响

在主变形区域,锻件变形后的轴向最大长度为Lmax,其初始长度为L0,定义拔长率λ=(Lmax-L0)L0。图3为锻件在单个工步下,拔长率与压下率的关系图,进给量和压下量的变化对拔长效率有不同幅度的影响。当压下率小于20%时,拔长率处于一个较低的水平,主要因为压下越小,上砧与锻件接触区域的宽度越小,金属沿轴向流动量小;当压下率大于20%时,拔长率有上升较为显著。

图3 拔长率—压下率关系图

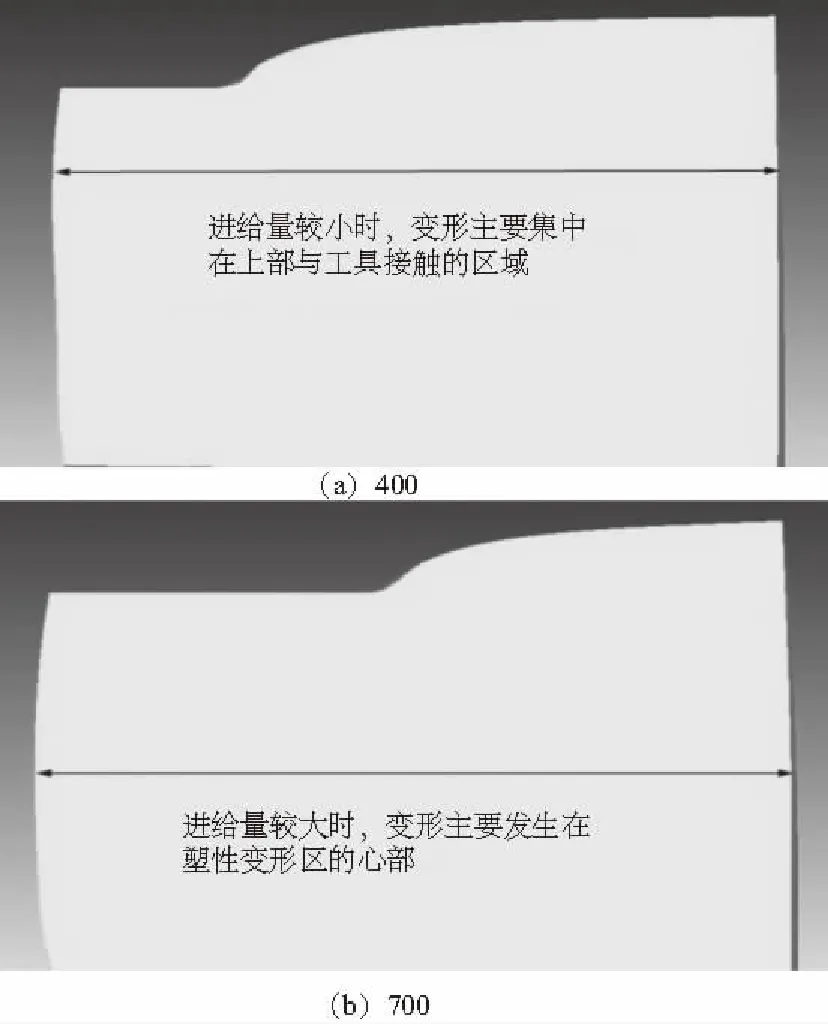

图4截面为芯轴与上砧之间的空心锻件子午面。从中可以看出,当进给量小于500mm,主变形区主要集中在锻件与上砧接触的部分,而中部以及靠近芯轴的下部变形较小,造成了端面不平整;当进给量大于等于500mm时,主变形区域的变形逐渐均匀,中部和下部的变形量增大,拔长率提高,并且降低了端面不平整度。金属在沿轴向方向流动时,由于是局部变形,受到两侧未变形端的阻碍作用,而横向方向未变形部分的体积相对较小,阻碍作用小。因此,在压下率较大时,虽然拔长率也变大,但是金属由于横向流动而造成的展宽也变得严重,不利于芯轴拔长的进行。例如,当压下率为30%,进给量为500mm时展宽造成的径向尺寸增大量ΔR达47mm,且随着进给量的增大展宽量增大。

因此,综合考虑变形区金属的塑性流动情况,应在获得较大拔长率的前提下,尽量减少锻件变形的不均匀性,降低端面不平整,并抑制金属横向展宽过多。分析可得压下率取20%~25%之间,进给量取500mm~700mm时,可以得到较好的变形结果。

图4 不同进给量下锻件内部的变形程度

2.2 进给量和压下率对内孔畸变的影响

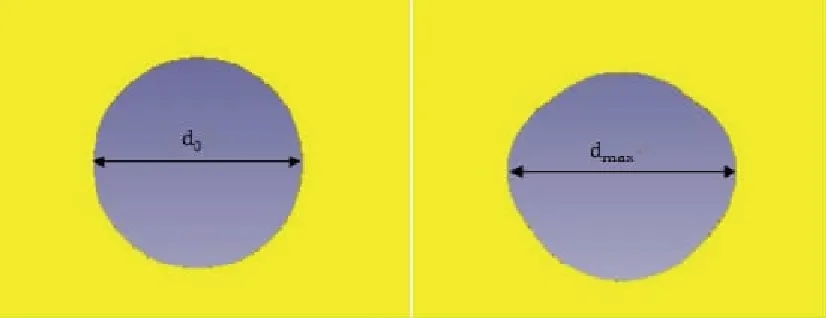

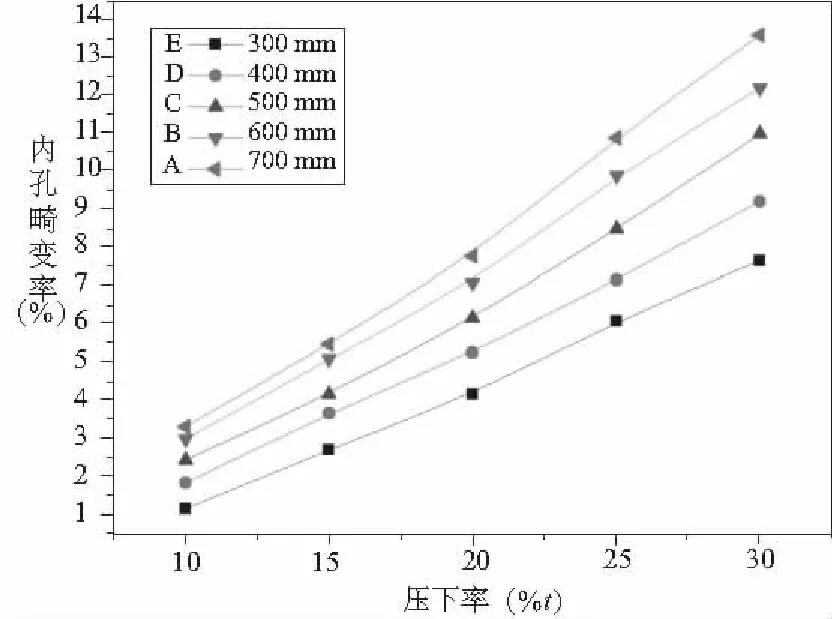

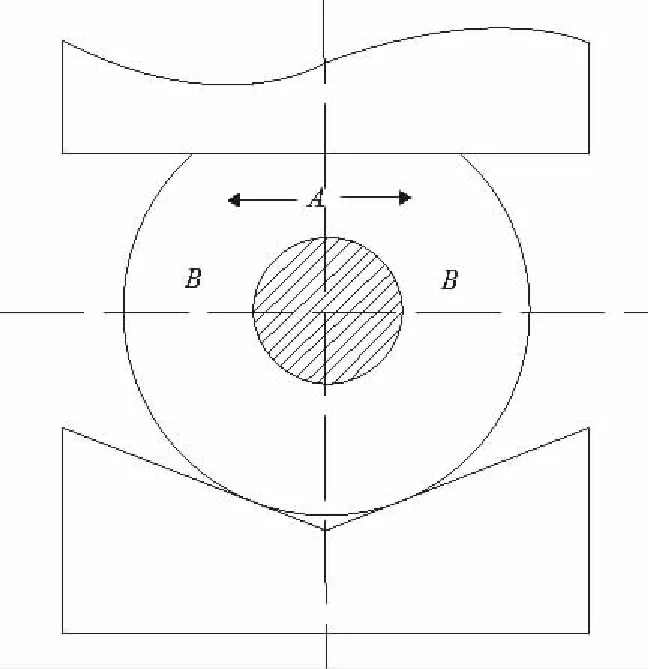

在芯轴拔长过程中,内孔畸变是锻件品质缺陷的主要表现之一,如图5所示。为了避免内孔壁附近的金属受到切向拉应力而造成裂纹等缺陷,应尽量减轻内孔畸变。定义内孔畸变率ω为ω=(dmax-d0)d0,其中dmax为畸变后内孔径向的最大尺寸,d0为锻件内孔的初始直径。

图5 芯轴拔长内孔畸变示意图

图6 内孔畸变率—压下率关系图

图6为内孔畸变率与压下率、进给量的关系图,随着压下率、进给量的增大,内孔畸变也变得严重。以压下量为20%t为例分析内孔畸变与进给量的关系:如图7所示,上砧与锻件接触区域的横向宽度一定,随着进给量的增加,整个变形区域的轴向长度增加,塑性变形区金属的流动规律也发生变化,随着变形区轴向长度的增加,金属沿横向流动增多,根据图8所示,变形区金属A沿横向流动时,会挤压区域B一道沿横向流动,造成内孔畸变增加;当压下率较大时,也使得金属沿横向流动增加。

图7 芯轴拔长局部变形示意图

图8 芯轴拔长时金属变形流动情况

由以上分析可得,进给量越小,压下量越小,内孔畸变率就越小。

3 变形区应力应变分析

静水应力和等效应变是锻件内部的孔穴等缺陷封闭的决定性因素[7]。静水应力越大,锻件内部的裂纹等缺陷越容易闭合;等效应变分布越均匀,锻件内部整体质量就越均匀,得到的锻造效果越好。

3.1 进给量和压下率对应力分布的影响

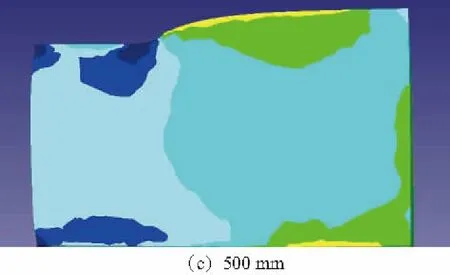

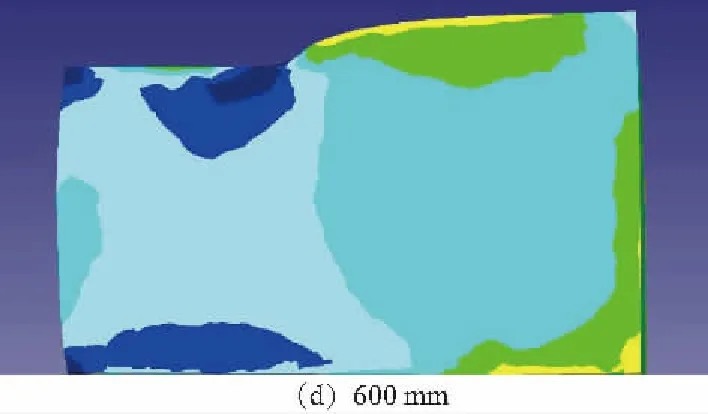

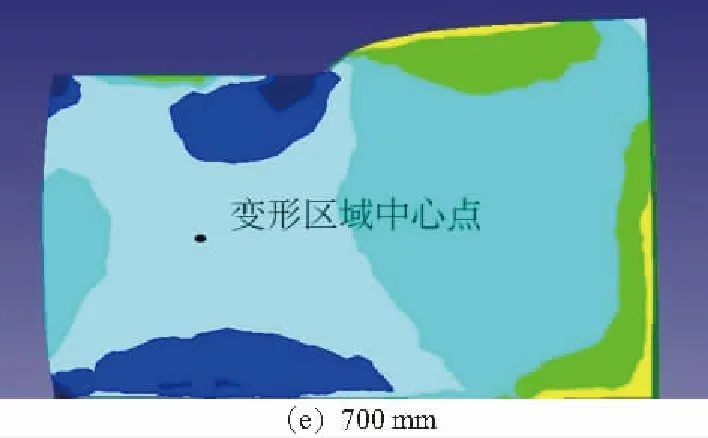

图9 平砧时压下量为25%时,不同进给量下静水应力分布图

图9所示为主变形区域静水应力分布图,取芯轴与上砧之间的子午面进行分析。由图可见,随着进给量的增加,较大静水压应力值(绝对值)所占的区域比例不断增大。静水压应力较大时,能够抑制裂纹的产生,促进缺陷的闭合,静水压应力绝对值比较小时,效果不明显。

a) 当进给量小于400mm时,大静水应力区域,即12.5~25MPa所占区域主要集中在锻件与工具接触上下部分,而塑性变形区域中心部分的静水应力值较小,从图中可以看出,在平砧压下区域存在一个静水应力较小的“凹坑”。在这种情况下,变形区域中心部分的品质难以得到保证,特别是当存在拉应力的时候,会产生微裂纹等缺陷。当进给量大于500mm时,这一缺陷得到了改善,较大静水应力值区域所占比例提高,并且随进给量的增大而增大。

b) 从图9中可以看出,颜色较深的区域的静水应力值最大,一部分位于上砧的圆角处,另一部分位于锻件内壁与芯轴接触的区域,随着进给量的增加,锻件与芯轴接触的大静水应力值区域所占比例提高,可以保证空心件的内壁有足够的变形,以改善这一部分的组织。孔内壁的工作环境比较恶劣,对内壁力学性能要求比较高,大静水压力有利于锻件内壁品质的改善。

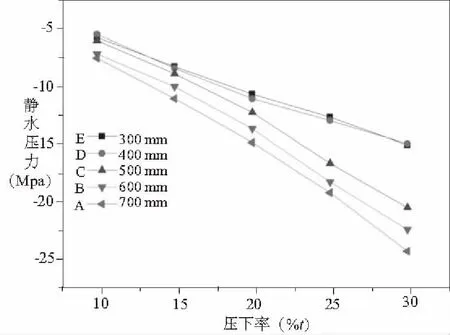

图10为芯轴拔长变形区域的中心点的静水应力值在不同压下率下的变化情况,中心点位于子午面变形区域的中心,如图9(e)所示。从图中可以看出,当进给量小于500mm时,中心点的静水应力值随压下率的变化幅度较小,而且静水压力值也较小;当进给量大于500mm时,静水应力随压下率的变化幅度较大,两者呈近似的抛物线关系。

图10 不同压下率下的静水应力分布

综上所述,当进给量大于500mm时,压下率大于20%时,芯轴拔长变形区域大静水应力值分布范围较大,静水压力值较高,可以保证变形区内部品质的稳定性,同时可以改善锻件内空壁品质。

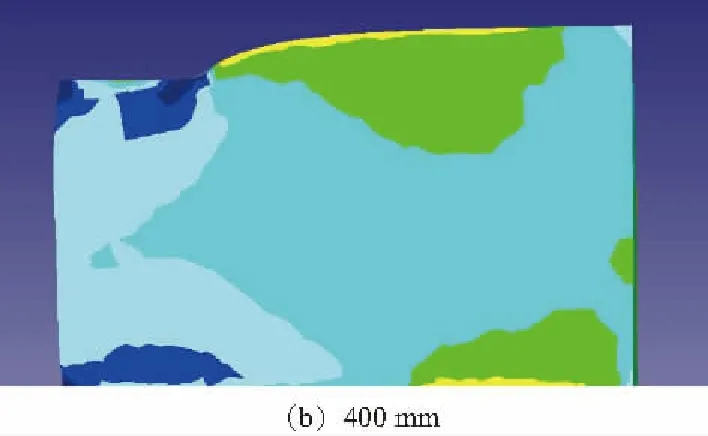

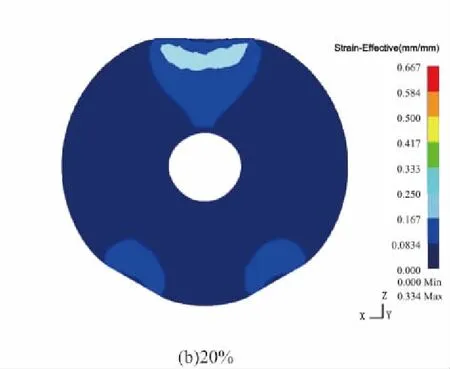

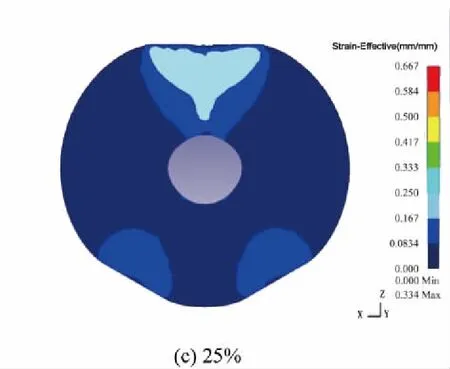

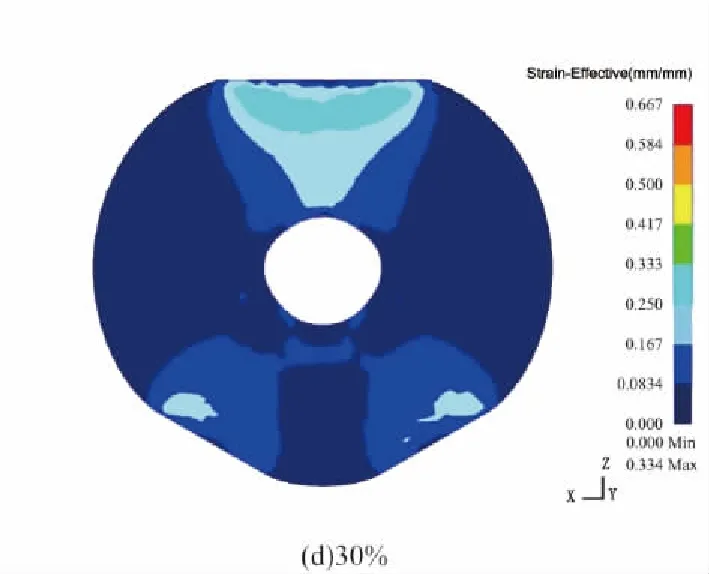

3.2 压下率与进给量对等效应变分布的影响

在锻造过程中,为了保证锻件品质整体的均匀性,应首先使每一工步下变形区应变尽量均匀。对于芯轴拔长,并非是变形越剧烈,对工件性能改善越好,在开坯阶段,锻件以大的变形比进行镦拔,已经达到了改善锻件品质的目的。因此,芯轴拔长阶段,应力求变形的均匀程度。根据衡量变形均匀程度的方法—大区域比例[8],可以引申得到:对于一个分布不均匀的应变场,中等变形区域占总变形区域面积的比值为此应变场的均匀变形率。其中,变形区域临界值由公式:ε=αεmax决定。在一个局部加载的应变场中,应变最小值为零,最大值为εmax,ε为临界值系数因子,定义当0.6<α<0.9时的应变区域为中等变形区域。

图11为进给量300mm时,不同压下率等效应变分布图,截面位置距离端面为1/2进给量的长度,应变值在0.167~0.25范围内的应变区域为中等变形区域。随着压下量的不断增加,主变形区域的面积不断扩大,大应变值区域主要分布于上砧与锻件的接触区域附近,并随着压下率增大逐渐向主变形区心部扩散。

图11 进给量为300 mm时,不同压下率应变分布

图12为均匀变形率与压下率的关系图。在压下率为25%t时均匀变形率达到最大,随着压下率的进一步增大,在主变形区出现了大应变区域,均匀应变率有所降低。进给量对均匀变形率也具有一定的影响,主要表现在压下率为25%时,随着进给量的增加,均匀变形率降低。因为对于公称压力一定的压力机,当锻造体积越大时,锻造效果越不好。

综上所述,压下率在25%左右时,可以得到最大的均匀变形率。此时,主变形区的金属变形最为均匀。在不影响其他锻造效果的前提下,进给量取较小的值为宜。

图12 均匀变形率—压下率关系图

4 结论

通过对芯轴拔长数值模拟分析,可以得出芯轴拔长在不同工艺参数下的变形与应力应变分布的规律。综合考虑进给量和压下量以及错砧角对各种指标的影响,可以得到以下结论:

1) 压下量在20%~25%t左右是比较合理的,在这个范围内其变形均匀率达到最大,同时拔长率以及静水压力也处于较高的水平,但内孔畸变较高。

2) 当进给量为500~600mm时,可以得到良好的大静水应力值分布区域,不会有压应力“凹坑”缺陷的存在,并且拔长效率处在较高的水平。考虑到对应变均匀程度的影响,可以适当的降低进给量。

[1] 刘建生.我国大锻件行业发展瞭望[J].金属加工(热加工).2011,9:8,25.

[2] 王银毓.我国大型铸锻件行业分析[J].对外经贸.2013,1:79-81.

[3] 阙基容,俞巍巍.铝合金筒体锻件芯轴拔长工艺及生产特点[J].铝加工,2003,5:19-22.

[4] 张莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[5] 陈英,钟志平,边翔,等.核电压力壳锻件芯轴拔长工艺V砧砧角的常温实验室模拟[J].塑性工程学报,2000,7(3):52-56.

[6] 吕岩, 锻压成形理论与工艺[M].北京.机械工业出版社,1991.

[7] 王雷刚,黄瑶,刘助柏.大锻件拔长工艺研究进展与展望[J].塑性工程学报,2002,9(2):28-31.

[8] 何利东,张光明.模拟技术在大锻件工艺改进方面的应用[J].锻压技术,2006, 31(6): 12-16.