盐浴软氮化45钢与34CrNiMo作用时摩擦性能研究

2014-08-16胡雪刘利国刘春霞陈春庆

胡雪,刘利国,刘春霞,陈春庆

(1.江南大学 机械工程学院,江苏 无锡 214122;2.无锡压缩机股份有限公司,江苏 无锡 214145)

0 前言

45钢是一种机械性能良好的可锻造结构钢,具有足够塑韧性的同时,还有较高的屈服强度、抗拉强度和疲劳强度,作为一些重要设备的齿轮轴,广泛用于船舶、车辆、飞机、导弹、兵器、铁路、桥梁、压力容器、机床等结构。

目前欧美国家已广泛使用盐浴软氮化技术替代气体氮化和离子氮化技术。德国公司所用的固德赛是TENIFER QPQ过程中的氮盐[1],通过盐浴软氮化技术提高钢材表面强度;斯洛伐克技术大学材料科学与技术学院用硝基氧化的方法提高钢材的疲劳特性[2]。近几年来国内盐浴软氮化技术发展也是突飞猛进,刘辉平研制了新型无污染的盐浴软氮化基盐、再生剂以及盐浴软氮化设备[3];陈潮汉和卢杰初用盐浴软氮化技术进行气门杆部和锥面强化处理,以提高其强度和耐磨性[4]。但专门研究经盐浴软氮化技术处理后试件的摩擦性能少之又少。本文在干摩擦和油摩擦两种情况下对已进行软氮化处理后的45钢和34CrNiMo的摩擦系数和磨损量进行测定,结合摩擦机理,探讨不同的摩擦条件下两试件的摩擦性能。

1 试验及方法

1.1 试件及其工艺处理

下试件的圆块为34CrNiMo,调质工艺为850℃, 油淬580℃回火。上试件为盐浴软氮化45钢,采用国产无毒原料配制的软氮化盐浴,在零件处理时适时添加再生剂、吹入预热的压缩空气,使盐浴有效成分处于相对较高的活性,提高碳氮共渗效果,降低盐浴毒性,温度为565±10℃。试验流程为:先将经清洗烘干的45钢试件浸入550℃~570℃基盐盐浴中100min,然后放入370℃氧化盐盐浴中20min,出炉后水冷、煮去试样表面残盐,吹干、浸油。

1.2 实验设备及方案

实验采用的设备是M-2000多功能摩擦磨损试验机。

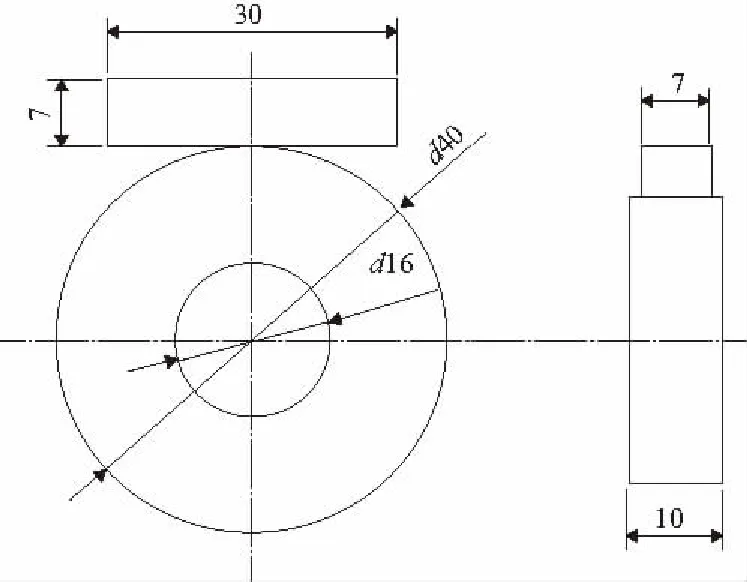

试验时如图1所示,上试件固定不动,下试件以200 r/min转动。试件分干摩擦和油摩擦两组,测定盐浴软氮化45钢与34CrNiMo在90N,180N,396N,450N,600N,720N六组不同载荷下摩擦6min后的摩擦系数以及磨损量。其中油摩擦采用的油为#40机械油,每隔10s向试件表面滴一滴作为补给。具体实验步骤为:将去除表面氧化层的试件放入无水乙醇中进行5min超声震动清洗,在电热鼓风干燥箱中烘干15min后,对试件进行称重;将称重后的试件固定在试验机上磨损6min后停机,读出稳定时的摩擦扭矩,并算出摩擦系数;绝对磨损量为试验前后质量之差。

图1 摩擦上、下试件

根据读出的稳定摩擦扭矩计算出动摩擦系数的公式为:

其中,M为摩擦扭矩(N·m),F是载荷(N),R是下试件外圆半径(m)。

试验结束后,使用光学显微镜对试件表面进行检测,观察接触区表面形貌的变化,结合干摩擦、油摩擦两组实验数据得出的摩擦系数及磨损量曲线图,分析盐浴软氮化45钢与34CrNiMo作用后的摩擦性能。

2 试验结果及机理分析

2.1 摩擦及磨损试验结果

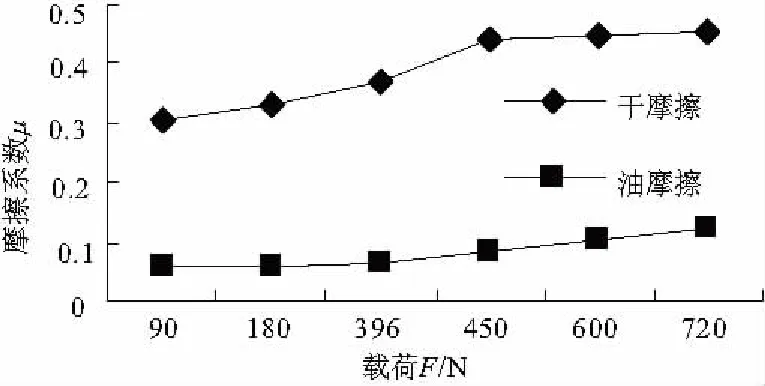

如图2所示,干摩擦条件下摩擦系数在0.3~0.5之间,且随载荷的增大而增大,当载荷增大到450N时由于两试件发生胶合摩擦系数不再继续增大而是趋于平缓;油摩擦条件下摩擦系数在0.050~0.110之间,且随载荷的增大而增大,未发生胶合。由图2可得,油润滑对减小试件摩擦系数效果显著。

图2 盐浴软氮化45钢和34CrNiMo在干、油摩擦下的摩擦系数

如图3所示,无论干摩擦或油摩擦,其磨损量均随着载荷的增大而增大。但当载荷增大到450N时,在干摩擦中,由于胶合现象,磨损率先增大,后减小;油摩擦中,由于油膜破裂,磨损率从平稳到逐渐增大。

图3 不同实验条件下的两组试件在六组不同载荷下的磨损量

2.2 摩擦磨损机理分析

对于干摩擦,摩擦系数随着载荷的增大而增大,当载荷增大到450N时试件发生胶合,摩擦系数发生变化;随着载荷继续增大,由于试件的胶合现象,及接触面由“点接触”向“面接触”转变,摩擦系数不再增大。对于油摩擦,由于磨损试验过程中定时滴加润滑油作为补给,使润滑油中极性分子与金属表面吸附形成一层边界油膜,减小了摩擦和磨损,使其摩擦系数远小于干摩擦。当载荷小于450N时,摩擦系数随载荷的增大而增大,但增幅很小;当载荷增大到450N时,由于载荷的增大以及摩擦热的积累,致使两摩擦表面间的润滑油膜破裂,摩擦系数变大;随着载荷继续增大,摩擦系数随之增大且增幅变大。

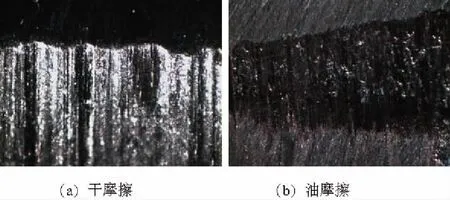

如图4(a)中所示,在载荷450N干摩擦作用下,试件下半部出现“亮光”,这是由于随着载荷的增加,摩擦热的积累,试件表面发生黏着与焊和,过大的黏着力导致材料从试件表面局部脱落,即发生胶合现象。这与图2中载荷450N处摩擦系数发生变化结果一致。

如图4(b)所示,载荷450N油摩擦作用下,由于油润滑在两摩擦表面行成一道润滑油膜,有效减小磨损,试件表面仅出现一道道“犁沟”,这是粗糙表面和磨屑在试件表面滑动时产生的“微切削”形成的正常的磨粒磨损的表面[5]。

图4 载荷450 N,干、油摩擦下试件的表面形貌

在表面摩擦力的作用下,试件表面发生形变,随着摩擦温度的升高,试件的表层机械组织结构改变。对于干摩擦,随着载荷的增大,接触面从尖锐的微凸体接触,再到发生胶合现象后的“面接触”,最后到摩擦表面开始发生加工硬化,原本尖锐的微凸体或磨粒变得圆滑,微凸体间隙变小,再继续磨损时,表面的合金碳化物硬质颗粒已经变得不再容易脱离[6],磨损率经历由先增大再减小的过程。与图3中磨损率从450N突然减小的试验结果相一致。对于油摩擦,由于载荷的增大,摩擦热的积累,致使两摩擦面间的润滑油膜破裂,由于没有润滑油膜减小磨损的保护作用,在油膜破裂处两试件发生边界摩擦,磨损量大大增加,磨损率也随之增加。与图3中磨损量从450N增大的试验结果一致。

图5为干摩擦、油摩擦条件下720N载荷作用下试件表面形貌。如图5(a)载荷为720N的干摩擦下,图中“亮光”部分是由于试件发生加工硬化,摩擦面变得坚硬而平滑所致,此时的磨损量及磨损率都将减小。图5(b)在载荷为720N的油摩擦下,由于润滑油膜的破裂,使破裂处由于边界摩擦出现较深犁沟,其磨损量和磨损率都增大。

图5 载荷720 N,干、油摩擦下试件的表面形貌

3 结语

1) 盐浴软氮化45钢和34CrNiMo在油摩擦下的摩擦系数比干摩擦降低了80.6%,干摩擦条件下由于胶合现象,摩擦系数随着载荷的增大,先增大后减小;油摩擦的摩擦系数随载荷的增大而增大。

2) 干、油摩擦的磨损量均随着时间的增大而增大。干摩擦下的磨损率由于胶合现象,随载荷的增大,先增大后减小;油摩擦下的磨损率由于润滑油膜的破裂,随载荷的增大,先平稳后逐渐增大。

[1] J.Bosslet, M.Kreutz,“TUFFTRIDE-/QPQ-Process”, promotional material available online:

http://www.durferrit.com/media/pdf/ Tenifer_QPQ_eng.pdf.

[2] M.Maronek, J.Barta, P.Palcek, K.Ulrich.< Fatigue Properties of Steel Sheets Treated by Nitrooxidation>.World Academy of Science, Engineering and Technology 53 2011.

[3] 刘辉平.新型无污染盐浴软氮化工艺的研究与应用[J].南方冶金学院学报,1999,20(2):85.

[4] 陈潮汉,卢杰初.软氮化工艺在气门制造中的应用[J].机电工程技术,2009(10):98-99.

[5] 杨建恒,张永振,邱明,等.滑动干摩擦的热机理浅析[J].润滑与密封,2005,9(5):175.

[6] 蔡云秀,黄晓明.高铬钢摩擦磨损性能研究[J].锻压装备与制造技术,2012(5):86-87.

[7] 刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,2003.