燃料组件5×5格架多跨模型CFD模拟方法研究

2014-08-07晁嫣萌杨立新庞铮铮张玉相

晁嫣萌,杨立新,庞铮铮,张玉相

(1.北京交通大学 机械与电子控制工程学院,北京 100044;

2.中科华核电技术研究院有限公司,广东 深圳 518026)

定位格架是反应堆燃料组件的重要部件,影响着堆芯的热工水力性能。定位格架一方面加强了流体搅混,强化燃料棒间的流体紊流脉动,诱导横向速度,进而增强换热;另一方面增加了棒束通道的局部压力损失,使冷却剂流量下降,无益于燃料组件的热工性能[1]。开发自主知识产权的燃料组件需深入了解定位格架对热工水力特性的影响,相比于周期长、费用高的试验研究,CFD模拟是一可安全、快速地进行大量设计对比分析的研究方法,所以应用CFD进行燃料组件内定位格架对流动传热特性的影响分析具有重要的工程价值和意义。

日本三菱重工Ikeda等[2]采用CFD方法分析了格架压力损失和搅混叶片的冷却剂搅混能力,并通过比较相同热流密度工况下相对峰值点温度来预测格架DNB性能,通过与试验结果比较,证明CFD方法可很好地应用于格架的热工水力设计。美国西屋公司Smith等[3]将CFD方法作为研究PWR燃料棒束内流动和温度分布的一种工具,通过模拟结果与实验的比较,验证了CFD方法能用于预测格架的热工水力性能。近年来,日本和西屋已将CFD定为研究PWR燃料棒束流动和温度分布的一种基准工具并用于定位格架的优化设计中。国内外采用数值方法研究格架对堆芯热工水力性能的影响虽已取得了很大进展,但目前CFD研究大都对格架条带上的弹簧刚突进行了完全简化[3-8],或仅对单跨格架模型进行了模拟[9-10],无法有效地对格架在整个燃料组件中的位置设计提供参考。

本文进行某典型燃料组件5×5格架模型详细的CFD分析,给出模型几何简化、网格划分、求解及后处理等CFD分析过程。建立具有弹簧刚突和简化弹簧刚突的两个5×5格架单跨模型,对比分析弹簧刚突对搅混特性及压降的影响,并采用简化弹簧刚突5×5格架实现包括11层格架的多跨模型计算,旨在为更好地实现多跨格架模型CFD模拟、更有效地利用格架CFD分析结果以及对整体组件中格架放置位置的设计和提高DNB的性能等提供参考。

1 几何模型

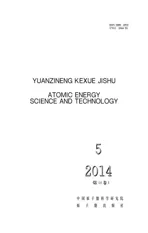

几何模型简化是CFD分析的基础,简化的首要原则是简化后的几何模型对计算结果影响不大,其次是简化后的几何模型更有利于划分高质量网格。实际过程中几何模型简化与网格划分通常需进行几次反复。对于5×5带弹簧刚突的格架原始模型,装配完成后格架上的弹簧刚突与燃料棒间接触状态非常复杂。如果简化为点接触或线接触形式,接触位置会出现非常细小和尖锐的面结构,造成局部网格数量剧增,且网格质量很差。本文通过略微增大刚突大小使其与燃料棒间的接触形成面接触;通过改变弹簧突起的形状,使弹簧与燃料棒间不接触,留出0.1 mm的空隙;同时删除原条带上的一些定位孔等不影响流动特性的微小结构。简化弹簧刚突条带模型是在带弹簧刚突条带模型基础上,去掉弹簧刚突结构。图1为条带简化情况示意图。

原单个组件为17×17的结构,本文取中心的5×5典型结构进行CFD分析。结构中央为不加热的仪表管,连同其余24根燃料棒与搅混格架形成CFD计算域几何模型。单跨计算包括两个几何模型,其区别是格架的条带上有无弹簧刚突,其余结构完全相同。单跨模型计算域起始点为格架上游50 mm处;终点为格架下游572 mm处。多跨模型中包括6个搅混格架、3个跨间小格架以及2个端部格架。这些格架的条带均采用与搅混格架相同的方式简化,并应用简化弹簧刚突格架建立多跨的CFD计算域几何模型,如图2所示。

图1 简化前后条带几何模型

图2 5×5多跨几何模型

2 网格

网格是决定CFD计算能否实现以及计算准确性的关键因素。格架CFD分析网格划分的关键是网格连续性、网格数量和壁面附面层网格。由于格架的几何复杂性,有学者采用粘接网格方式,即格架部分采用非结构化网格,棒束通道采用结构化网格,界面处采用网格粘接形式。该方法虽降低了网格划分难度,但由于交界面采用插值处理,对计算结果的影响很难判断,不建议采用。格架和棒束壁面附近流动和传热物理量变化剧烈,需采用合适的附面层网格以满足壁面附近流场模拟的需要,尤其是一些壁面函数模型对Y+有要求,可通过第1层附面层网格的高度调整Y+。本文网格划分采用ICEM-CFD工具实现。

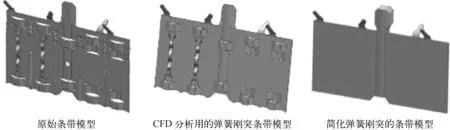

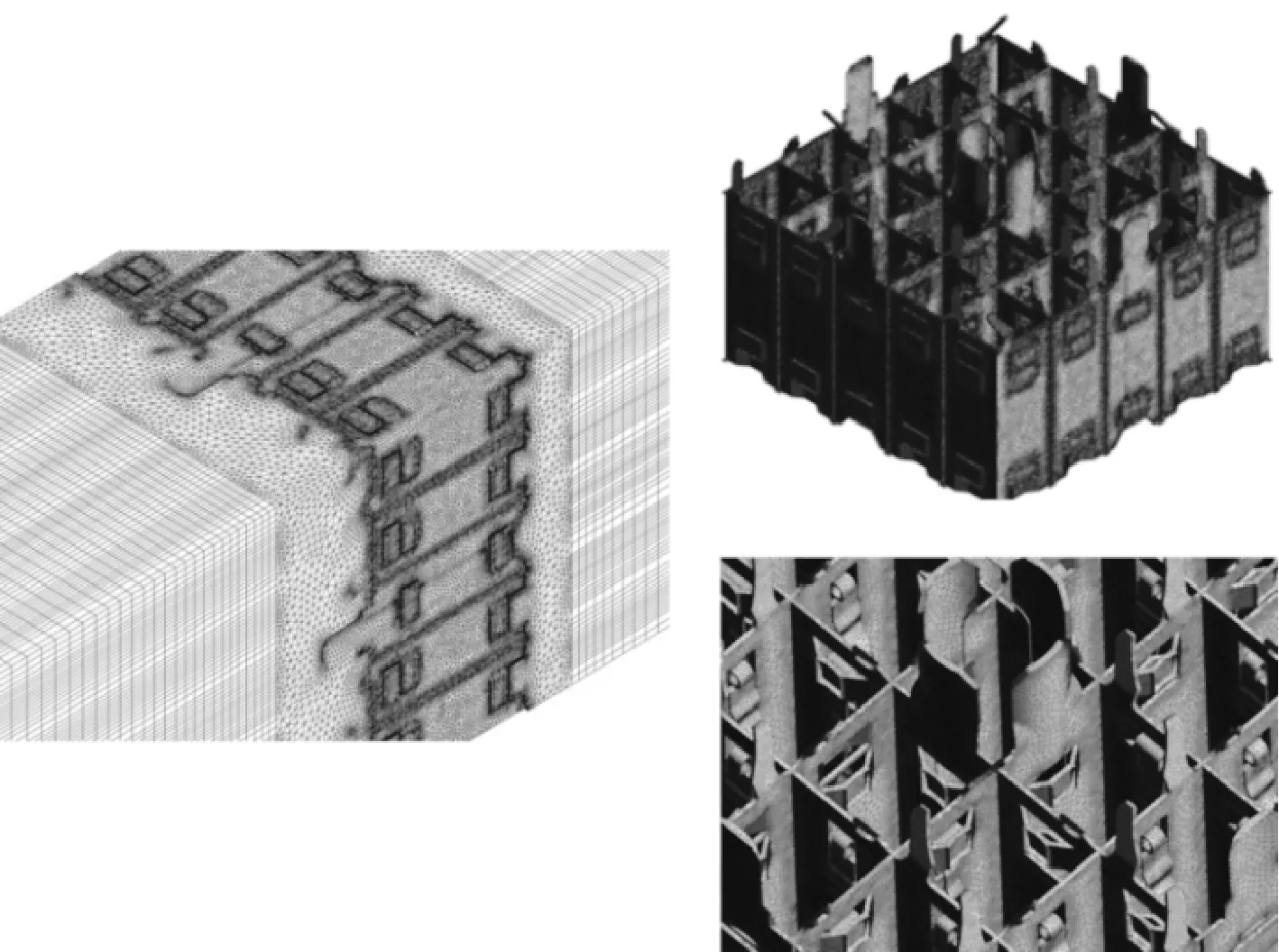

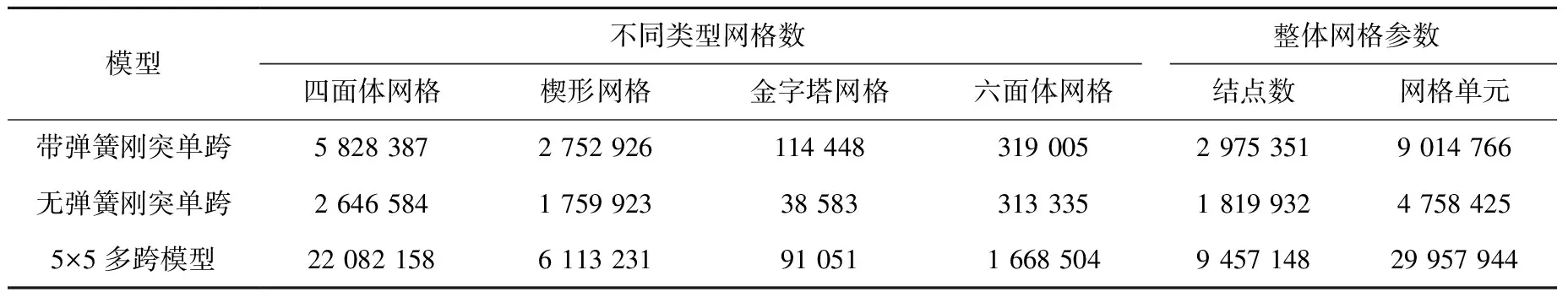

2.1 单跨模型网格

将单跨几何模型分为包括含格架的中间部分和格架两端棒束通道的3个区域。中间格架区域使用非结构化四面体网格,通过面网格参数设置控制格架表面的网格大小,通过体网格参数设置控制流动域内网格大小。其他两个区域网格通过中间区域网格生成后的两个端面的网格拉伸形成,即形成三棱柱五面体网格。拉伸过程采用沿流动方向的线性变化,在保证第1层网格拉伸高度与端面网格尺寸相当的情况下,采用1.5的放大因子拉伸网格,以减少网格总数量。最后统一选取棒束和格架壁面位置,通过不同表面上prism控制参数的设置生成附面层网格。5×5单跨格架模型网格如图3~5所示。其中图3为带弹簧刚突格架模型的表面网格,左侧为整体流体域网格情况,右侧分别为格架表面的网格和表面网格局部放大图。图4为简化掉弹簧刚突后格架的表面网格和局部放大图。图5为带弹簧刚突模型横截面网格分布,图中由上至下分别为格架中部弹簧刚突位置、格架顶部和棒束通道处截面网格示意图。

图3 带弹簧刚突格架表面网格

图4 无弹簧刚突格架的表面网格

2.2 多跨模型网格

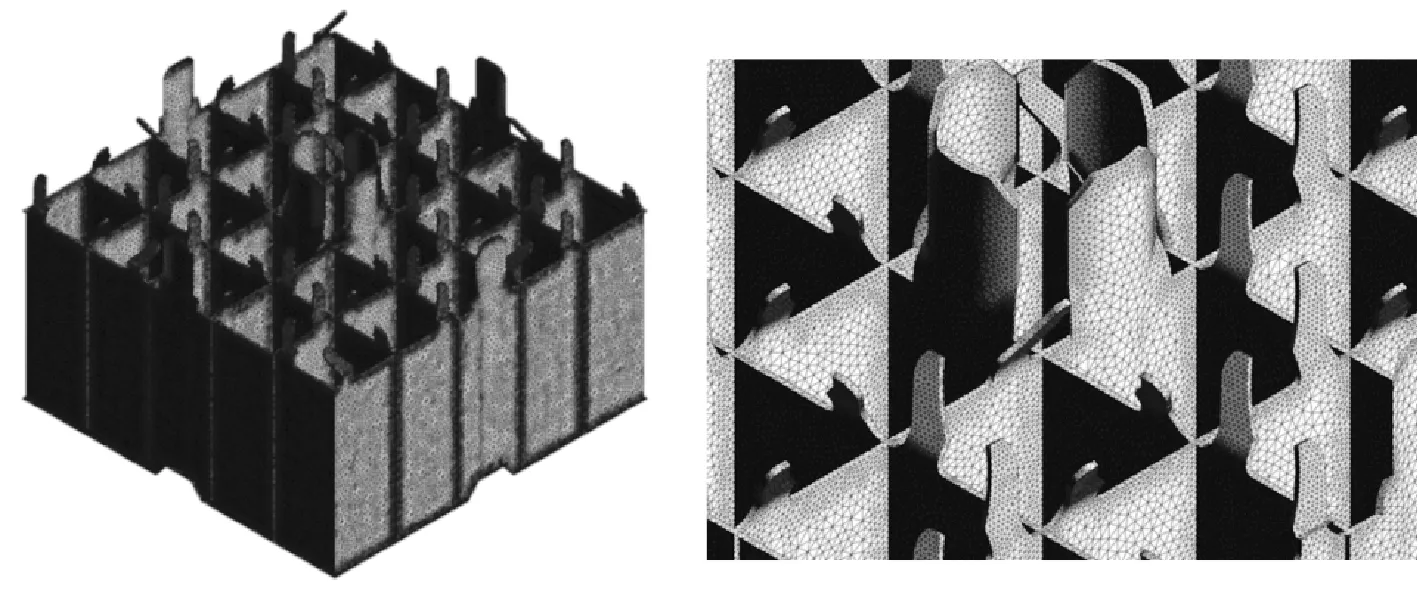

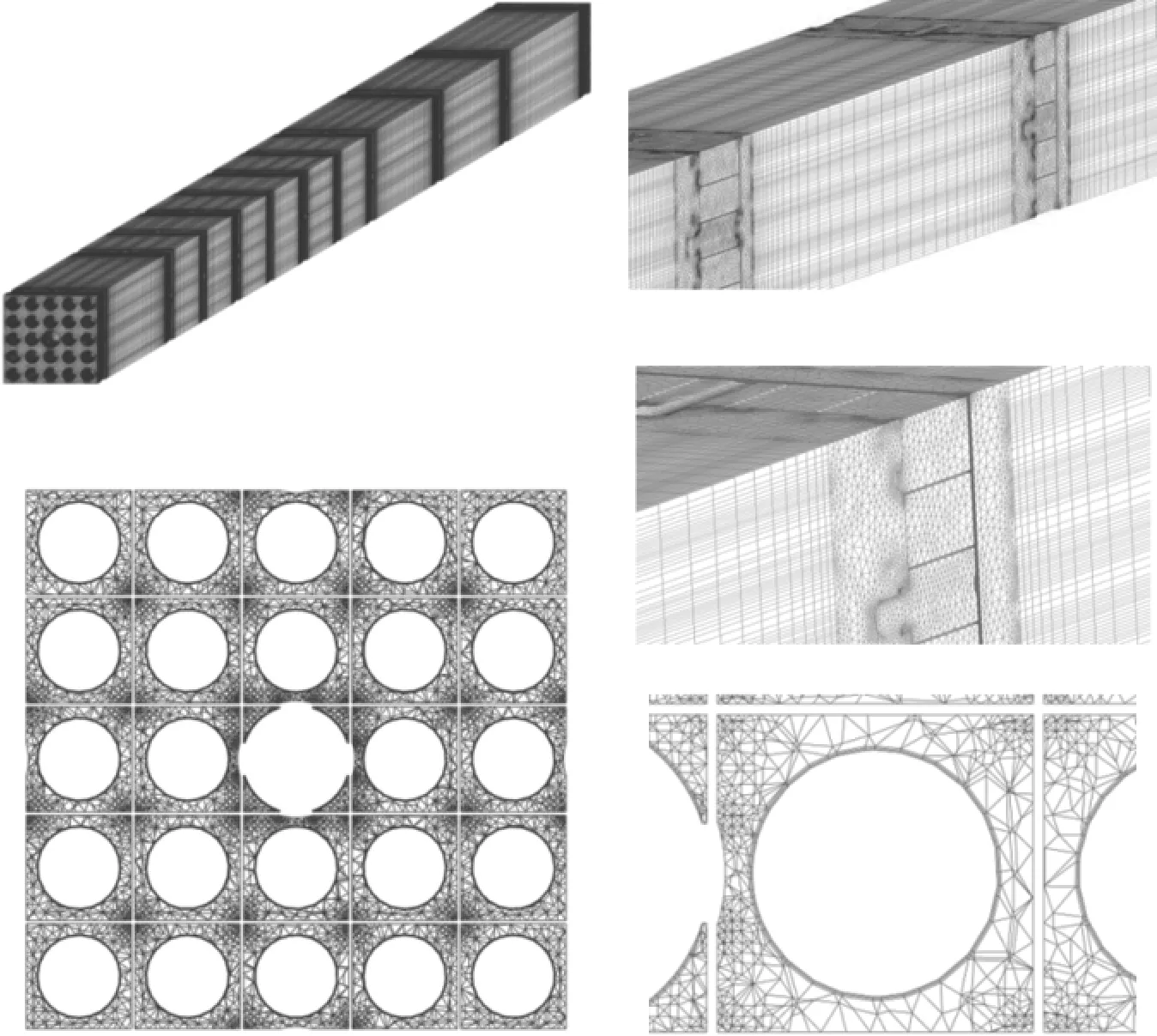

多跨模型包含3种共11层格架,需将区域分为21段进行网格划分,其中11段包含格架,10段为中间棒束区域。需首先建立每段区域的交界面,交界面分别取距离每个格架上下表面10 mm位置,11层格架除去出口共有21个交界面。为使交界面上的网格节点对应一致,先生成第1个含格架的四面体网格区域,进行网格拉伸形成第1段棒束区域网格,再以棒束区域交界面处网格作为第2个含格架区域的输入条件生成四面体网格,再拉伸形成第2段棒束区域网格,依此类推,完成多跨模型网格生成。所有段网格生成后并将各段网格粘接处重合节点删除,才能统一生成棒束和格架壁面的附面层网格。每段网格材料点应取相同名称以便合并网格后仅有1个计算域。四面体网格尺寸控制与单跨模型相同,拉伸网格时节点分布设置呈两端密、中间稀形式,以提高网格效率。多跨模型网格示于图6,图中左侧为网格整体情况和特征截面网格示意图,右侧为局部放大示意图。模型网格统计参数列于表1。

图6 多跨模型网格示意图

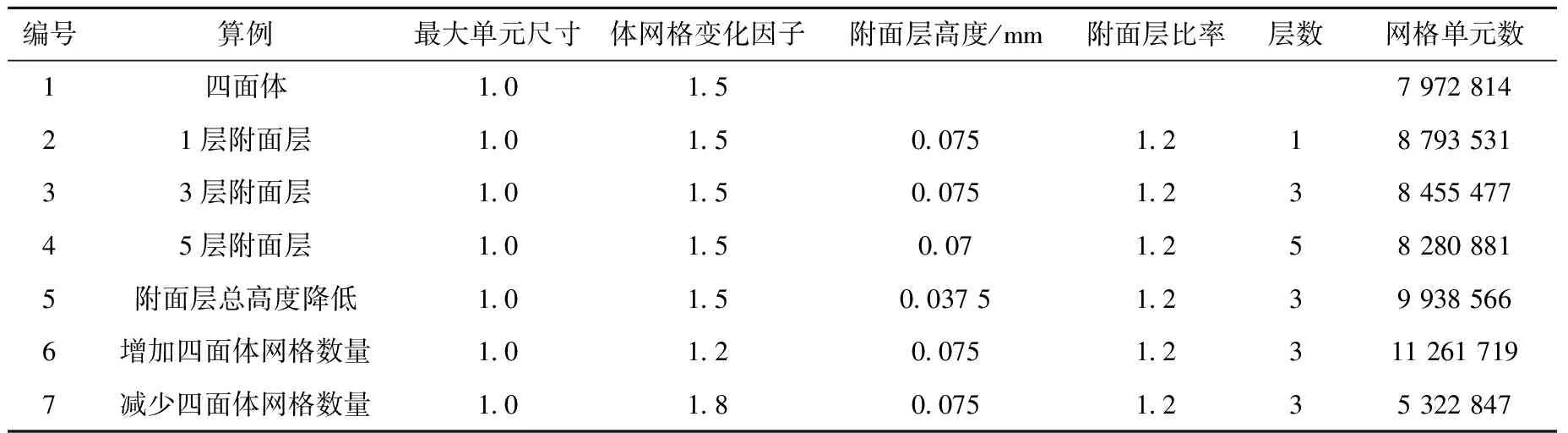

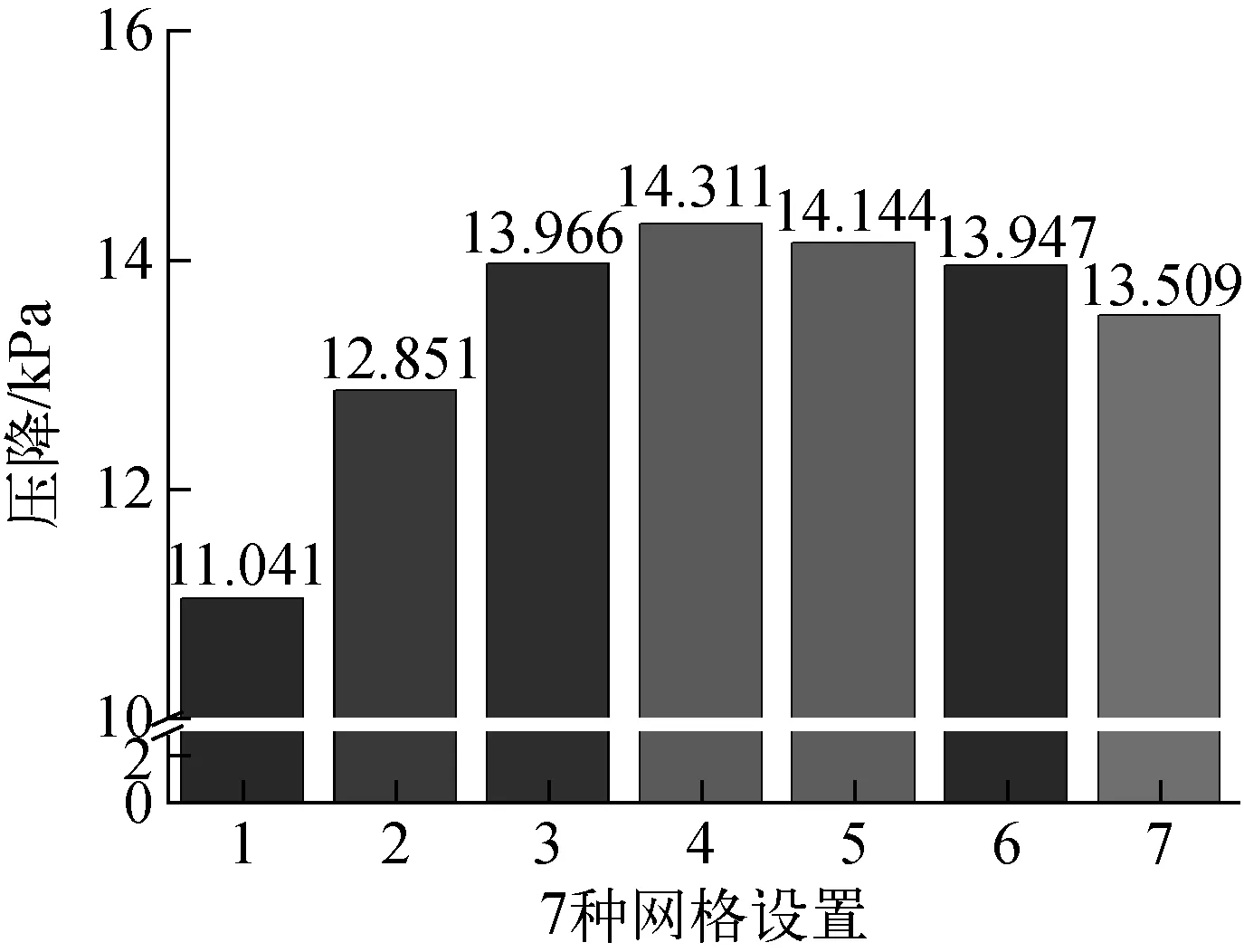

2.3 网格敏感性

以燃料组件进、出口压降变化为参考物理量进行了5×5带弹簧刚突单跨模型的网格敏感性分析。共给出7种网格,分别是:1) 纯四面体网格;2) 包含1层附面层网格;3) 包含3层附面层网格;4) 包含5层附面层网格;5) 包含3层附面层,降低附面层总高度;6) 以第3种网格为基础,增加四面体网格数量;7) 以第3种网格为基础,减少四面体网格数量。在同一工况下进行了计算,具体网格设置列于表2。图7示出7种网格模型的出入口截面压降对比。

表1 网格统计信息

表2 网格参数设置

图7 不同算例压降对比

通过对比算例3、6和7,发现四面体网格总数增加33%时,压降仅改变0.1%,可认为在算例3网格基础上再增加四面体网格数量对计算结果影响不大;通过对比算例2、3和4,发现随着附面层网格层数的增加,压降呈单调上升趋势,这是由于附面层网格层数增加使网格模型更准确地描述了格架内部弹簧刚突几何变化,也使壁面附近流场变化模拟更准确;算例1为无附面层的纯四面体网格,其压降明显小于其他模型结果,无附面层网格的模型显然不合适。上述对比分析表明,与四面体网格数量相比,附面层网格层数和高度对计算结果影响更大,且求解采用二阶差分格式后,网格绝对数量对计算结果的影响较小,算例3、6和7的对比很好地验证了这点。

综合考虑计算机速度和精度要求,采用算例3作为本文格架部分网格生成的基本参数。并在不带弹簧刚突模型和全组件模型中,采用统一的面网格、体网格和附面层网格控制参数设置,使3个CFD网格模型在格架位置的网格形式和分布相似,从而进一步降低了网格因素对进行多个CFD结果对比研究时的影响。

3 计算模型

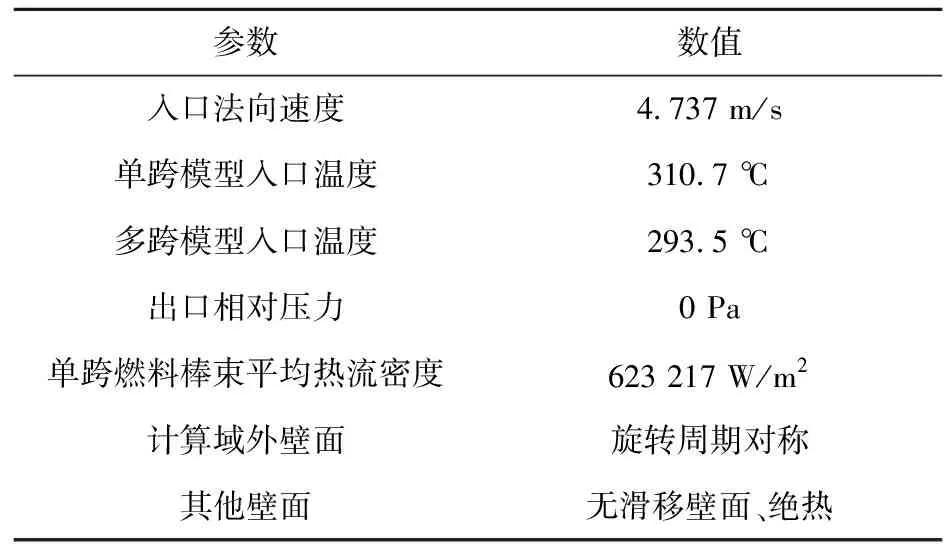

计算域内为单相不可压缩湍流流动传热,湍流模型选SST(shear stress transport)模型。冷却剂工作压力为15.5 MPa,温度为290~330 ℃,本文冷却剂物性参数取310 ℃、15.5 MPa下水的常物性参数,进行工程计算时建议按变物性计算,既可采用CFX中IAPSW材料数据,也可通过CEL自定义变物性水参数。计算域外壁面采用旋转周期对称边界条件,单跨模型中24根棒束表面热流为平均热流,入口取平均温度。多跨模型中棒束表面沿流动方向热流密度分布按岭澳核电站运行的一组典型工况给出,详细的边界条件设置列于表3。

表3 边界条件设置

求解器选用ANSYS CFX,采用8核并行计算,多跨模型计算内存要求24G以上。求解设置选用自动物理时间步长,并在求解过程中进行调整,以使计算在200个计算迭代步内各物理量残差下降3.5个量级以上,同时建立的两个物理量监测点出口流量与出口平均温度不再发生变化,获得收敛解。

4 结果分析

格架CFD模拟结果分析主要关注压降和换热系数,格架上的搅混翼通过产生横向速度形成绕棒束的环流来强化棒束表面换热,所以经过格架后横向速度的变化也是分析的关键物理量。

4.1 弹簧刚突影响分析

1) 定性分析

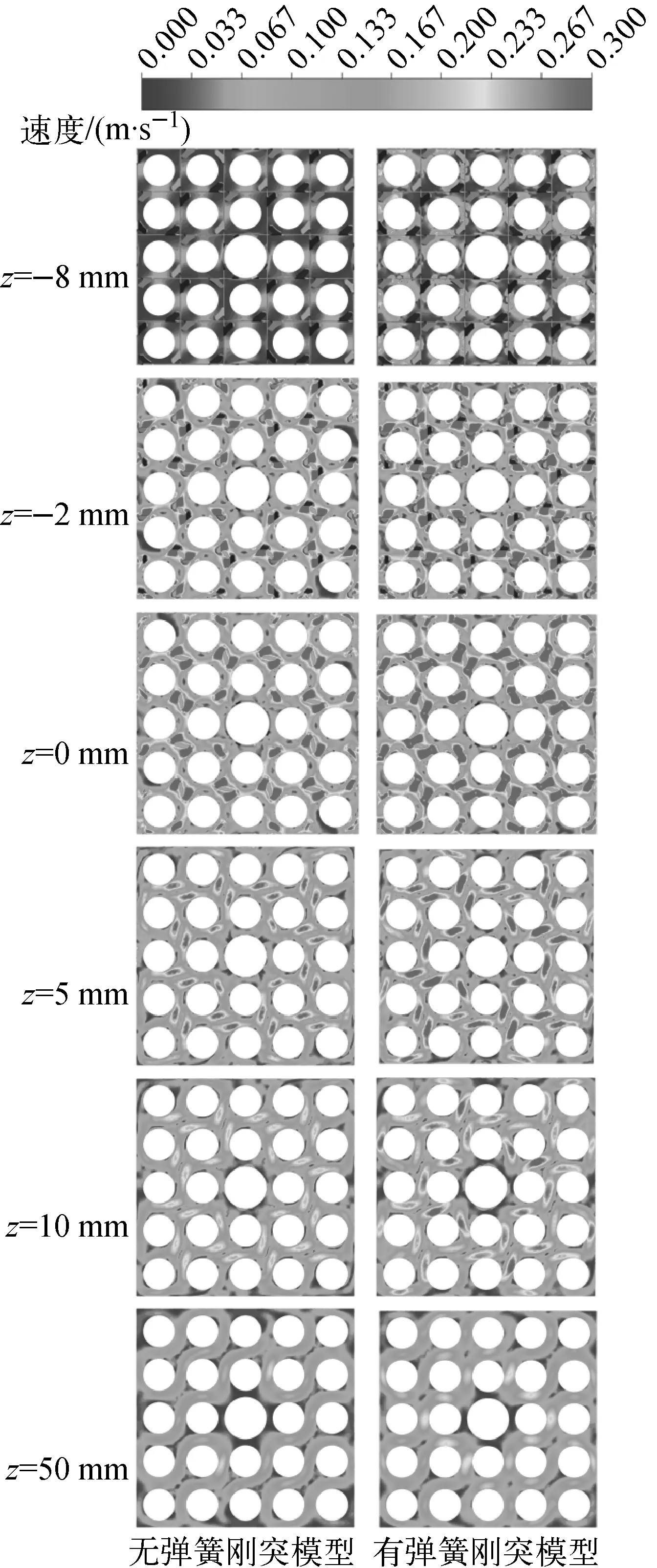

计算模型的z轴为轴向流动方向。设搅混翼尖部位置为z坐标0点,对单跨的两个模型分别取z为-8、-2、0、5、10和50 mm的位置作横截面,如图8所示位置。定义横向搅混速度为x方向和y方向速度的均方根,在各截面上绘制横向速度等值线云图,如图9所示。由z=-8 mm截面图可见,由于弹簧刚突的存在,占据了格架内部流体空间,流体在格架内部形成较大的横向流动速度,流体经过格架搅混翼时(z=-2 mm和z=0 mm截面),横向速度迅速增大,具有弹簧刚突模型的横向速度相对较大,两个模型速度分布形式相同,说明弹簧刚突的存在强化了横向速度但并未改变横向速度的分布形式。流体经过搅混翼尖后(z=5,10,50 mm截面),横向速度迅速衰减,在截面内形成明显的绕加热棒的8字形横向流动。因仅选取了5×5格架,且对边条带的简化及边界条件的影响,模型四周的加热棒束绕棒的环状流并未能很好地模拟。中间1根棒束为不加热的仪表导向管,对应的格架条带上也无搅混翼,所以未形成绕中心棒的环流。

图8 典型截面位置

2) 定量分析

取4个典型位置燃料棒的环绕子通道,如图10中所标示:计算域左上角和中心仪表导向管左上角3根燃料棒。对每个子通道沿流动方向分别做100个横截面,计算每个截面上横向速度平均值与该截面绝对速度平均值的比值(该工作可通过CFX-POST软件编程实现),绘制沿程变化曲线如图10所示。图10中横坐标采用轴向距离与棒束直径比值,阴影部分表征格架的位置。其中图10a为1、2号子通道曲线对比,受边界条件和边条带简化影响,1号子通道横向流强度明显较2号的小,弹簧刚突在格架内造成的横向流强度约为主流速度的5%,但经过格架后,搅混翼产生更强的横向流动,弹簧刚突的影响比重显著降低,至下游50倍棒束直径后,该影响已可忽略。图10b为3、4号子通道曲线对比,两个通道横向速度强度和发展变化趋势基本一致,弹簧刚突的模型结果略高。综合来看,刚出格架时,搅混翼引起的横向速度强度为主流速度的20%以上,至下游50倍的棒束直径后,2~4号子通道内横向流速衰减为主流速度的5%左右。

图9 格架附近截面横向速度场对比

与子通道类似的方式截取100个5×5通道横截面,分别计算每个截面上的横向速度平均值、压力平均值及Nu平均值,Nu计算时取定性直径为加热棒直径。图11a示出横向速度比率沿程变化曲线,相对于子通道,平均横向搅混强度明显偏小,这是由于格架条带中心无搅混翼以及截面中包含了更多的边界区域所致。由图11a可见,横向流强度在10倍棒束直径距离内迅速下降,然后缓慢衰减,50倍直径位置强度约为主流速度的3%。图11b示出沿程平均Nu的变化曲线。由图11b可见,在5倍棒径距离内Nu迅速下降,然后缓慢减小。有弹簧刚突模型沿程Nu较无弹簧刚突模型Nu高8%左右,弹簧刚突结构加强了横向流动,因此强化了燃料棒表面的传热系数,从强化传热角度看弹簧刚突结构是有益的。图11c示出沿程压降特性,因两个模型计算时出口均是相对压力为0的边界条件,进口压力即可视为压降损失。由图11c可见,压降主要产生在格架位置,有弹簧刚突的单跨模型较无弹簧刚突模型压降损失要大近40%。

图10 典型棒横向速度比率沿程变化

图11 横向平均速度、平均Nu和平均压力沿程变化

4.2 多跨模型结果分析

1) 定性分析

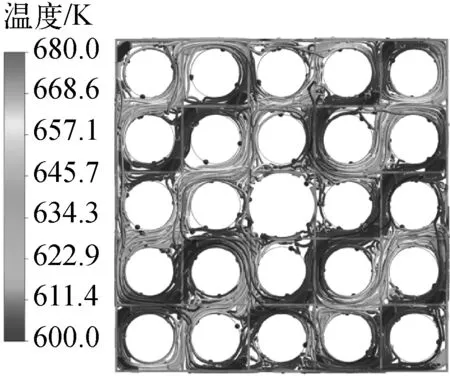

多跨模型CFD计算结果,由于模型尺度较大,通过定性的图片展示流场特性较难。这里仅通过流线图和棒束表面温度图展示整体的流动传热趋势。图12为流线俯视图,流体经过多层格架在加热棒束周围形成螺旋向上的流型,从俯视图角度可清晰看到截面上绕棒形成的8字流型。图13为棒束表面温度分布,小格架的位置恰好处于棒束高温区,可起到局部强化换热作用,对提高燃料组件DNB性能有利,计算得到的高温度区域与经验位置一致。

图12 多跨模型流线俯视图

图13 燃料棒表面温度分布

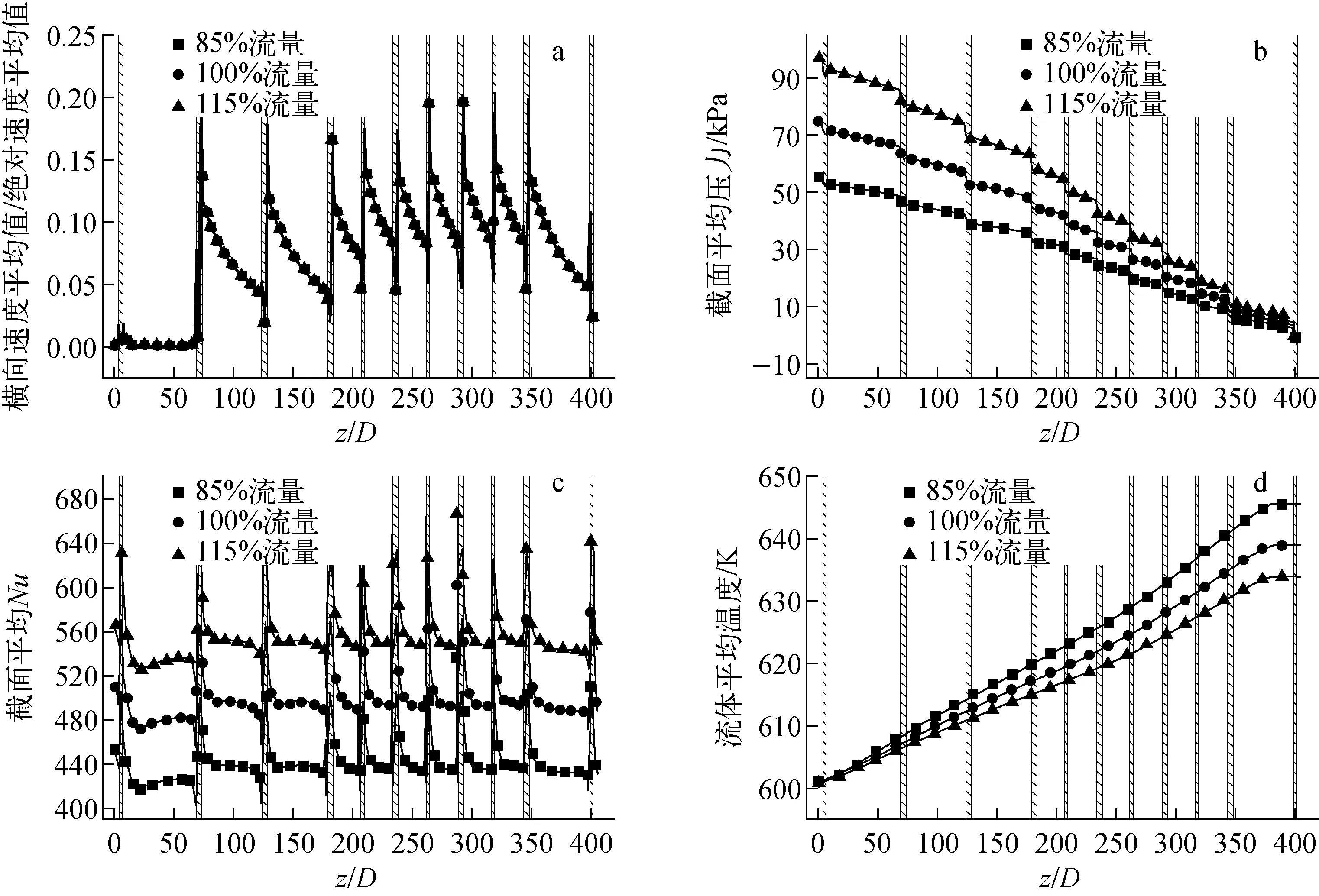

2) 定量分析

仿照单跨模型的处理方式,给出多跨模型5×5通道横向速度、压力、Nu以及温度的沿程平均变化趋势,如图14所示。图中给出了各物理量在标准工况、115%流量工况和85%流量工况下的结果,可得到流量变化对压降、Nu和温升的影响。由图14a可知,两个搅混格架间的小格架增强了横向速度,使横向速度在两个搅混格架间保持较高水平值;流量的变化对横向流强度无影响。由图14b可知,经过格架的压降损失大于对应距离的棒束通道压降损失,3个小格架的存在增加了压降损失;当流量增加15%时,总体压降约增加27%,略低于流量比的平方。由图14c可知,小格架的存在提高了局部Nu,平均Nu与流量呈线性关系。由图14d可知,温升与流量有更复杂的关系,但总体上流量每增加1%,温升约为0.3 ℃。

图14 多跨模型流场特性

5 结论

1) 弹簧刚突结构不改变棒束通道内流体横向流动形态,进行格架搅混翼优化设计时可采用不考虑弹簧刚突的CFD模型。

2) 弹簧刚突结构引起的压降损失较无弹簧刚突格架模型的计算值大40%,同时强化了横向流强度,使平均Nu提高8%。在进行燃料组件压降和换热设计时不能忽略弹簧刚突的影响。

3) 采用混合拉伸网格技术,应用简化弹簧刚突格架模型,建立了多跨燃料组件5×5格架结构CFD分析模型,并求解得到了合理的燃料组件沿程流场特性。

4) 多跨模型计算结果验证了小格架强化换热的效果,多跨模型CFD模拟的实现为后续燃料组件自主研发过程中定位格架数量及位置的设计提供了技术支撑,同时为提高燃料组件DNB性能设计提供了有效的分析方法。

参考文献:

[1] 王小军. 棒束定位格架流动和传热特性研究综述[J]. 国外核动力,2002,23(5):24-31.

WANG Xiaojun. A review of flow features and heat transfer characteristics in rod bundles with spacer grids[J]. Foreign Nuclear Power, 2002, 23(5): 24-31(in Chinese).

[2] IKEDA K, HOSHI M. Development of MITSUBISHI high thermal performance grid[J]. JSME International Journal, Series B: Fluids and Thermal Engineering, 2002, 45(3): 586-591.

[3] SMITH L D, CONNER M E, LIU B, et al. Benchmarking computational fluid dynamics for application to PWR fuel[C]∥Proceedings of the 10th International Conference on Nuclear Engineering. USA: [s.n.], 2002.

[4] 熊万玉,陈炳德,肖泽军. 棒束定位格架内单相流体三维流场研究[J]. 原子能科学技术,2005,39(4):326-329.

XIONG Wanyu, CHEN Bingde, XIAO Zejun. 3-D flow field of rod bundles with spacer grids[J]. Atomic Energy Science and Technology, 2005, 39(4): 326-329(in Chinese).

[5] 陈畏葓,张虹,朱力,等. CFD方法在棒束定位格架热工水力分析中的应用研究[J]. 核动力工程,2009,30(5):34-38.

CHEN Weihong, ZHANG Hong, ZHU Li, et al. Research on application of CFD method in thermal-hydraulic performance analysis of rod bundle grid[J]. Nuclear Power Engineering, 2009, 30(5): 34-38(in Chinese).

[6] 陈杰,陈炳德,张虹. 燃料组件格架几何建模及网格划分技术[J]. 核动力工程,2010,31(S1):88-92.

CHEN Jie, CHEN Bingde, ZHANG Hong. Geometry model and mesh division technology of fuel assembly spacer grids[J]. Nuclear Power Engineering, 2010, 31(S1): 88-92(in Chinese).

[7] NAVARRO M A, SANTOS A A C. Evaluation of a numeric procedure for flow simulation of a 5×5 PWR rod bundle with a mixing vane spacer[J]. Progress in Nuclear Energy, 2011, 53(8): 1 190-1 196.

[8] 陈杰,陈炳德,张虹. 棒束燃料组件特征栅CFD方法研究[J]. 核动力工程,2011,32(3):68-72.

CHEN Jie, CHEN Bingde, ZHANG Hong. CFD method research on characteristic cells in rod bundle fuel assembly[J]. Nuclear Power Engineering, 2011, 32(3): 68-72(in Chinese).

[9] 田瑞峰,毛晓辉,王小军. 定位格架典型部件对5×5棒束通道内流场影响的数值研究[J]. 原子能科学技术,2009,43(1):41-45.

TIAN Ruifeng, MAO Xiaohui, WANG Xiaojun. Numerical study on different effects on flow field in 5×5 rod bundles brought by different parts of spacer grids[J]. Atomic Energy Science and Technology, 2009, 43(1): 41-45(in Chinese).

[10] 周勤,丁捷. 300 MW燃料组件定位格架导向翼三维流场分析[J]. 核技术,2010,33(2):120-123.

ZHOU Qin, DING Jie. 3-D flow field analysis of the guide vanes for 300 MW fuel assembly spacer grid[J]. Nuclear Techniques, 2010, 33(2): 120-123(in Chinese).