油包水型乳状液蜡沉积冷指实验研究*

2014-08-07王鹏宇姚海元宫敬杨威周元欣刘慧姝

王鹏宇姚海元宫 敬杨 威周元欣刘慧姝

(1.中国石油大学(北京)油气管道输送安全国家工程实验室; 2.中海油研究总院)

油包水型乳状液蜡沉积冷指实验研究*

王鹏宇1姚海元2宫 敬1杨 威1周元欣1刘慧姝1

(1.中国石油大学(北京)油气管道输送安全国家工程实验室; 2.中海油研究总院)

采用我国某油田生产的高含蜡原油作为实验介质,利用蜡沉积冷指实验装置研究了油包水型乳状液蜡沉积量随含水率和剪切强度的变化规律。并结合高温气相色谱分析技术探讨了沉积物碳数分布随乳状液含水率的变化规律,结果表明:剪切条件下油包水型乳状液蜡沉积量随含水率的增加呈现先减小后增大的趋势,且随着剪切强度的增加而不断增大;含水率和剪切强度对沉积物的碳数分布具有重要影响,而沉积物的碳数分布对沉积层的硬度起着重要的作用,直接影响着清管的难易程度。这些研究结论为今后开展油-水两相蜡沉积研究奠定了基础。

油包水型乳状液;蜡沉积冷指实验;含水率;剪切强度;碳数分布

我国原油的主要特点之一就是含蜡量高。随着深海油田的开发和海底管线的建设,油气多相混输技术在海洋管道以及陆上矿场集输管道中的应用日趋广泛,管道蜡沉积问题成为海内外石油行业研究的热点。据统计,每年在世界范围内因结蜡问题已经产生巨大的经济损失和严重的环境后果[1-3]。因此,研究多相流体系中的蜡沉积问题对于确保管道输送安全具有重要意义。

国内外学者对单相流动条件下的蜡沉积问题展开了多年的研究,对影响蜡沉积的因素及蜡沉积机理有了较为深刻的了解[4-14]。然而,由于油水两相流动的复杂性,与单相管流中蜡沉积问题的研究相比,油水两相流蜡沉积的研究开展得较晚,仍处于起步阶段[15-20]。Couto等人[15]利用冷指实验装置研究了油包水型乳状液的静态蜡沉积实验规律,结果表明:在大多数实验条件下,蜡沉积量随着乳状液含水率的增加而逐渐减少;并针对这一现象给出了4个可能的原因;但并没有对可能导致蜡沉积量减少的原因进行实验验证和进一步研究。Bruno等人[19]采用原油和凝析油2种油品分别进行了不同含水率下油包水型和水包油型乳状液的蜡沉积环道实验,结果表明:随着含水率的增加,2种油品的蜡沉积厚度和沉积物的含蜡量均逐渐减小,而沉积物中的含水率逐渐增加。这是由于蜡仅溶解在油相中,分散相(水相)的均匀分布使蜡分子扩散的通道发生扭曲,阻碍了蜡沉积的发生。Hoffmann[21]等人在Statoil的2吋环道上对油水两相分层流进行了蜡沉积实验研究,结果表明:当流量为5 m3/h时,蜡沉积量随含水率的增加呈先减小后增加的规律;含水率越低,扩散机理对沉积层形成的贡献越大;反之,胶凝作用的贡献大。

本文采用冷指实验装置对油包水型乳状液蜡沉积量随含水率的变化规律进行了研究,对胶凝现象发生的原因给出了解释,并结合气相色谱数据分析了沉积物碳数分布随乳状液含水率的变化规律。

1 实验介绍

1.1 动态冷指实验装置

蜡沉积实验研究通常采用环道和冷指2种方式来进行。由于冷指实验装置体积小、可操作性好,温度控制精度高,故被广泛采用。本次实验采用的冷指实验装置中加入了具有剪切作用的搅拌桨,能够模拟流动状态下的蜡沉积条件,弥补了传统冷指实验装置的不足。

如图1所示,本次试验采用的蜡沉积冷指实验装置由不锈钢油罐、调速电机和锚式搅拌桨、冷指、热浴温控和冷浴温控等组成。其中,冷浴温控通过循环水来控制冷指壁面的温度;热浴温控用来控制油罐内乳状液的温度;锚式搅拌桨配有变速箱,用来调节桨的转速,调节范围为60~150 r/min;搅拌桨可为蜡沉积提供剪切条件,也可在实验中为配置油包水型乳状液提供搅拌;不锈钢油罐内配有3个相同的冷指,他们互相呈120°角,分布在3个相同的径向位置上,可浸没于油中为沉积物提供附着面,也可提出液面测量蜡沉积物。

图1 蜡沉积冷指实验装置示意图

1.2 油包水型乳状液的配制

实验中所用原油来自于我国某油田产出的高含蜡原油,油样的具体物性参数如表1所示。

表1 蜡沉积冷指实验所用油样物性参数

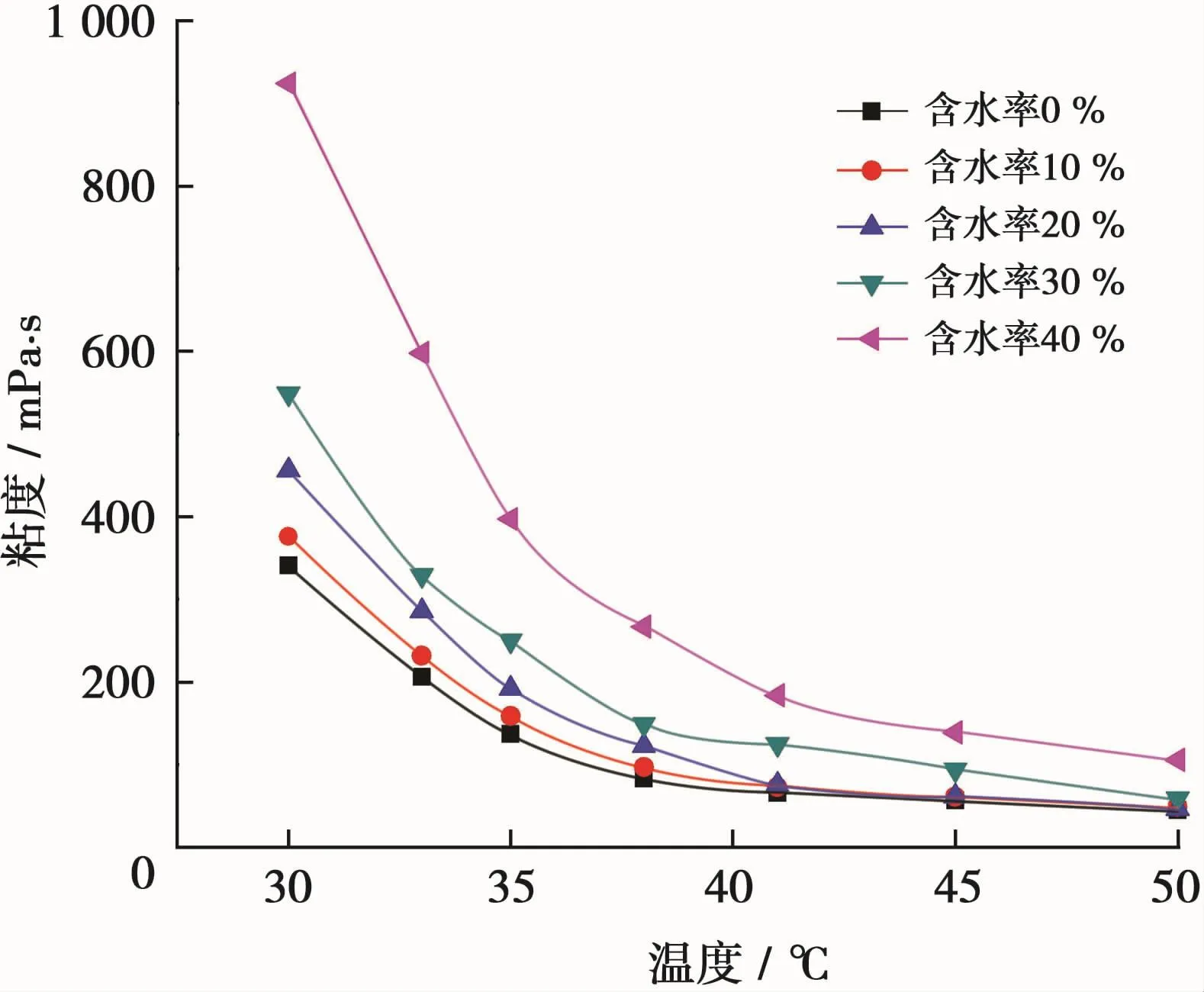

保持原油体积不变,改变体系中水的体积,实现不同含水率的原油-水乳状液的配制。油水乳状液体系中的原油在实验前经过了长时间搅拌处理,可以认定为组分稳定的死油;体系中水的加入方式为一次性加入;水加入后按照实验所需转速持续搅拌2 h,使体系形成稳定的乳状液。搅拌结束后,从油罐的上部和下部分别取样,然后测定油包水型乳状液样品的粘度,如果上下部分取得的乳状液粘度相差不大,则认为乳状液已乳化充分。本次实验所配制的油包水型乳状液粘温曲线如图2所示,可以看出,随着含水率的增加,乳状液粘度随之增加。

1.3 实验步骤

1)实验前启动热浴温控,将温度设定为65℃,预处理6 h,消除罐内原油的剪切历史,保证原油中析出的蜡晶充分溶解;

图2 蜡沉积冷指实验所配制的油包水型乳状液粘温曲线

2)将热浴温控设定到实验所需的温度值,冷浴温控的设定值和热浴温控相同,并将冷指棒擦拭干净;

3)观察罐内温度传感器,待乳状液温度达到设定值时开启搅拌桨,将搅拌桨的转速调节到该组实验设定值,并将准备好的水加入到油罐中,维持搅拌2 h,取上下部油样,测定粘度值;

4)将3根冷指顺序放置到预定的位置,将冷浴温控的设定值调节到实验值,并迅速将冷浴温控的循环水的温度降低到实验值,蜡沉积实验开始;

5)蜡沉积实验进行24 h后停桨,将3根冷指顺序提到罐顶,并悬挂20 min;

6)在油罐上下部取样,测定粘度值,并量取油罐内油水乳状液的液面高度,采用称重法对3个冷指的沉积物进行收集、称重,并记录;

7)对冷指表面的沉积物进行取样、保存,量取冷指上沉积物的厚度,并对3个冷指上的沉积物进行称重,取平均值,保留部分沉积物封存,为后续的高温气相色谱(HTGC)分析做准备。

2 实验结果与讨论

选取高于析蜡点的温度52.5℃作为乳状液温度,选取42.5℃作为冷指温度,油壁温差10℃,进行了含水率15%~50%、转速60~100 r/min的蜡沉积实验,共计24组。

2.1 含水率对蜡沉积的影响

图3 不同剪切强度下油包水型乳状液蜡沉积量随含水率的变化规律

图3为不同剪切强度下油包水型乳状液蜡沉积量随含水率的变化规律。从图3可以看出,当含水率小于30%时,随着含水率的增加,蜡沉积量逐渐减小,这是因为:①由于水相的增多导致溶液传热特性改变,水相比原油具有更高的比热容,从而使得冷指壁面和油流主体间的蜡分子浓度梯度变小,进而减少了蜡沉积的驱动力;②随着含水率增加,乳状液的粘度增大,导致蜡分子扩散系数减小;③水分子的存在减小了蜡分子间的张力,减弱了蜡分子形成的结构,增加了搅拌的剥离效果。当含水率高于30%时,蜡沉积量不降反增,为此对油水乳状液的倾点进行了测试,并对沉积物进行了高温气相色谱分析,结果见图4~6。

图4 冷指实验中油包水型乳状液倾点随含水率的变化规律

图5 不同含水率条件下冷指实验沉积物中正构烷烃碳数分布图(调节桨转速60 r/min)

图6 不同转速条件下冷指实验沉积物中正构烷烃碳数分布图(含水率为25%)

从以上测试结果可以看出,当油包水型乳状液的含水率高于30%时,沉积物中石蜡(C17~C35正构烷烃)所占的比例随含水率的增加逐渐减小。按照蜡沉积“老化”概念[22-23],在蜡沉积发生的开始阶段,会在壁面处形成一层初始凝油层。随着沉积时间的推移,高于临界碳数的分子不断向凝油层中扩散,低于临界碳数的分子不断向凝油层中反扩散,并在凝油层的基础上形成新的沉积层。目前,计算初始凝油层厚度的模型尚未建立,但随着含水率的进一步增加,乳状液的粘度和倾点继续增大,初始凝油层的厚度也随之增加,而剪切强度的增加不足以剥离沉积物表面的凝油,所以蜡沉积量受初始凝油层的影响较大,且含水率越高,受初始凝油层的影响越大。Visintin等人[24]通过研究发现,含水率的增加会导致乳状液倾点的增加,管道发生胶凝的可能性增大。Oliveira[25]对不同含水率的乳状液粘度进行了实验研究,指出乳状液粘度随含水率的增加而增大,导致胶凝的风险增加。Visintin和Oliveira的工作是对油包水型乳状液蜡沉积研究的补充。但是,较高的粘度不利于蜡分子的扩散,且沉积层中夹带大量凝油,导致沉积层中蜡所占的比例随含水率的增加而降低。

2.2 剪切强度对蜡沉积的影响

从图3及图6可以看出,在含水率相同的条件下,转速越高、剪切强度越强,沉积物的质量越小,沉积层中的蜡含量越高。对这一现象的解释是:随着剪切强度的增强,沉积层表面受剪切剥离作用更加明显,导致沉积物的质量减少;剪切强度越高,越不利于初始凝油层的形成和胶凝作用的发生,导致沉积层中的蜡含量越高。需要指出的是,沉积物中含蜡量的多少与沉积层的硬度密切相关,并直接影响清管的难易程度。因此,不能仅关注沉积层的厚度,未来应将沉积层厚度与硬度相结合进行研究。

3 结论与建议

1)本文实验采用我国某油田产出的高含蜡原油作为实验介质。与Couto等人[15]的研究结论不同的是,乳状液的蜡沉积量随着含水率的增加而出现先减小后增加的趋势,其原因是原油组分以及油水两相流的复杂性。

2)在油包水型乳状液蜡沉积实验中,随着含水率的增加,乳状液粘度和倾点随之增加,导致胶凝在蜡沉积中发挥很大作用。凝油的多少直接影响了沉积物的碳数分布。碳数分布与沉积层的硬度密切相关,直接影响清管的难易程度。

3)剪切强度的增加导致油流对沉积层剥离作用的增强。沉积物的质量表现出随剪切强度增加而减小的趋势,但沉积物中重组分的含量却随之增加。只有将沉积层的厚度与硬度研究相结合,才能更好的为工程实际服务。因此,该方面研究势必成为未来蜡沉积研究的热点。

[1] Az EVDO L F A,TEIXEIRA A M.A critical review of the modeling of wax deposition mechanisms[J].Pet.Sci.and Tech.,2003,21:393-408.

[2] MORITIS G.Flow assurance challenges production from deeper water[J].Oil&Gas J.,2001,99:66-71.

[3] 张宇,吴海浩,宫敬.海底混输管道蜡沉积研究与发展[J].石油矿场机械,2009,38(9):1-8.

[4] BERN P A,WITHERS V R,CAIRNS J R.Wax deposition in crude oil pipelines[C].Proceedings of the European Offshore Petroleum Conference,1980:21-24.

[5] BURGER E D,PERKINS T K,STRIEGLER J H.Studies of wax deposition in the trans-Alaska pipeline[J].J.Pet.Technol.,1981,33(6):1075-1086.

[6] MAJEED A,BRINGEDAL B,OVERA S.Model calculates wax deposition for N.sea oils[J].Oil Gas J.,1990,88(25):63-69.

[7] HAMOUDA A A,RAVNOY J M.Prediction of wax deposition in pipelines and field experience on the influence of wax on drag-reducer performance[C].24th Annual Offshore Technical Conference,OTC,1992:4-7.

[8] WEINGARTEN J S,EUCHNER J A.Methods for predicting wax precipitation and deposition[J].SPE Production Engineering,1988(2):121-126.

[9] SINGH P,FOGLER H S,VENKATSEAN R,et al.Formation and aging of incipient thin film wax-oil gels[J].AIChE J.,2000,46(5):1059-1074.

[10] SINGH P,FOGLER H S,VENKAESAN R,Morphological evolution of thick wax deposits during aging[J].AICh E J.,2001,47(1):6-18.

[11] HOLDER G A,WINKLER J.Wax crystallization from distillate fuels I:cloud and pour phenomena exhibited by solutions of binary n-paraffin mixtures[J].J.Inst.Pet.,1965,51(499):228-234.

[12] HOLDER G A,WINKLER J.Wax crystallization from distillate fuels II:mechanisms of pour depression[J].J.Inst.Pet.,1965,51(499):235-243.

[13] 黄启玉,张劲军,高学峰,等.大庆原油蜡沉积规律研究[J].石油学报,2006,27(4):125-129.

[14] 黄启玉,李瑜仙,张劲军.普适性结蜡模型研究[J].石油学报,2008,29(3):459-462.

[15] COUTO G H,Chen H,Dellecase E,et al.An investigation of two-phase oil/water paraffin deposition[J].SPE Production&Operations,2008,23(1):49-55.

[16] z HANG Y,GONG J,REN Y F,et al.Effect of emulsion characteristics on wax deposition from water-in-waxy crude oil emulsions under static cooling conditions[J].Energy&Fuels,2010,24(2):1146-1155.

[17] z OUGARI M,JACOB S,HAMMAMI A,et al.Novel organic solids deposition and control device for live-oils:design and applications[J].Energy&Fuels,2006,20(4):1656-1663.

[18] z OUGARI M I.Shear driven crude oil wax deposition evaluation[J].Journal of Petroleum Science and Engineering,2010,70(1/2):28-34.

[19] BRUNO A,SARICA C,CHEN H.Paraffin deposition during the flow of water in-oil and oil-in-water dispersions in pipes[C].SPE 114747,2008.

[20] SERGIO N.Experimental study of oil/water flow with paraffin precipitation in subsea pipelines[C].SPE 110810,2007.

[21] HOFFMANN R.Wax deposition in stratified oil/water flow[J].Energy Fuels,2012,26(6):3416-3423.

[22] SINGH P,VENKATESAN R,FOGLER H R,et al.Formation and aging of incipient thin film wax/oil gels[J].AIChE J.,2000,46(5):1059-1073.

[23] SINGH P,FOGLER H S,VENKATESAN R.Morphological evolution of thick wax deposits during aging[J].AICh E J.,2001,47(1):6-18.

[24] VISINTIN R F G,LOCKHART T P.Structure of waxy crude oil emulsion gels[J].J.Non-Newtonian Fluid Mech.,2008,149:34-39.

[25] OLIVEIRA C.Waxy crude oil emulsion gel:Impact on flow assurance[J].Energy Fuels,2010,24(4):2287-2293.

Study on the cold finger experiment of wax deposition of water-in-oil emulsions

Wang Pengyu1Yao Haiyuan2Gong Jing1Yang Wei1zhou Yuanxin1Liu Huishu1

(1.National Engineering Laboratory for Pipeline Safety in China University of Petroleum,Beijing,102249;2.CNOOC Research Institute,Beijing,100027)

The laws of wax deposition in w/o emulsion were studied with highly waxy crude oil produced in an oilfield of China as the experimental media under conditions of different water cut and shear strength.The influence of different water cut on carbon number distributions of deposits was discussed with the help of high temperature gas chromatography(HTGC)technology.The results showed that deposition mass decreased and then increased with water cut increasing under shear conditions,but increased and then decreased with shear strength increasing.The water cut and shear strength have important influence on carbon number distribution and the deposition layer hardness so that the difficulty of pigging is affected.The study has laid a foundation for further study on oilwater two-phase wax deposition.

w/o emulsion;cold finger experiment of wax deposition;water cut;shear strength;carbon number distribution

2013-01-21改回日期:2013-11-05

(编辑:叶秋敏)

*国家科技重大专项课题子课题“深水流动安全设计与流动管理技术(编号:2011z X05026-004)”和国家自然科学基金重点项目“深水环境下易凝高黏原油-天然气输送系统流动保障基础问题研究(编号:51134006)”部分研究成果。

王鹏宇,男,中国石油大学(北京)在读博士,主要从事流动安全保障和原油蜡沉积方面的研究。E-mail:pengyuwang@hotmail.com。