高温合金表面锌镍沉积层的电化学制备及结构性能分析

2023-01-04权银洙张明岐黄明涛吴庆堂

刘 萌 ,权银洙 ,2,张明岐 ,黄明涛 ,吴庆堂 ,李 珊

( 1. 中国航空制造技术研究院,北京 100024;2. 中国人民解放军93160 部队,北京 100076;3. 长春设备工艺研究所,吉林长春 130012 )

随着现代技术水平不断提升,对武器装备领域精密构件的性能要求也逐步提升。 一些往复运动构件在服役过程中由于长期在严苛的工作环境中使用,表面易发生磨粒磨损和电化学腐蚀,如不及时处理会加剧表面损坏,导致构件失效从而影响使用寿命[1]。

为了解决金属基底磨损和表面腐蚀问题,常采用表面强化技术,可以在不改变基底属性的基础上赋予其特殊的功能,起到强化表面、改善工件理化特性的作用。 电化学沉积技术是利用电化学方法将金属离子还原成金属沉积在零件表面形成连续致密沉积层,可有效减缓腐蚀、保护基底,从而达到表面强化的目的[2-3]。 为满足不同的使用环境和功能需求,不同类型、不同元素沉积层的电化学沉积逐渐得到了应用。 其中,锌沉积层作为阳极性沉积层可以对金属基底起到保护作用, 在纯锌层中加入Fe、Co、Ni 等元素可降低腐蚀反应速度来提升耐蚀性能,锌镍合金由于具有良好的机械性能、热稳定性和耐蚀性得到了更广泛的关注[4-5]。Lin 等[6]采用周期换向脉冲电沉积方法在紫铜基底上制备出了锌镍合金沉积层, 并研究了电源输出波形对沉积层形貌、组织结构和耐蚀行为的影响规律。 Wang 等[7]采用氯化铵体系在45 钢基底上进行了直流电沉积,发现沉积溶液中锌镍离子浓度比增大可使沉积层形貌由棱锥状变为球状同时优化颗粒均匀性,当锌镍离子摩尔浓度比为6∶5 时, 锌镍沉积层的耐蚀性最优。Shan 等[8]发现采用恒电流电沉积方法时,酸性体系中的电流密度为1.0 A/dm2、锌镍阳极分挂时可在Q235 碳钢表面获得完整、光亮、结晶均匀细密的锌镍合金沉积层。Zhang 等[9]在锌镍合金碱性电沉积体系中通过调整辅助配位剂含量和电流密度,分析在Q235 低碳钢表面电沉积锌镍合金的电化学过程,发现沉积过程受到电化学步骤和扩散步骤的混合控制。

电化学沉积影响因素较多,基底材料的种类性质不同,相应的沉积工艺参数和沉积层结构性能不一。 采用电化学沉积法在高温合金基底表面制备锌镍沉积层的研究尚未见报道,本文以硫酸盐型沉积溶液为基础, 采用电化学沉积方法在高温合金GH3230 表面制备了锌镍合金沉积层, 研究了沉积电位、沉积时间、沉积溶液的质量浓度对沉积层的组成与结构的影响, 优化制得了与基底结合良好、具有耐蚀性的锌镍沉积层。

1 沉积层的制备与测试

1.1 实验原料

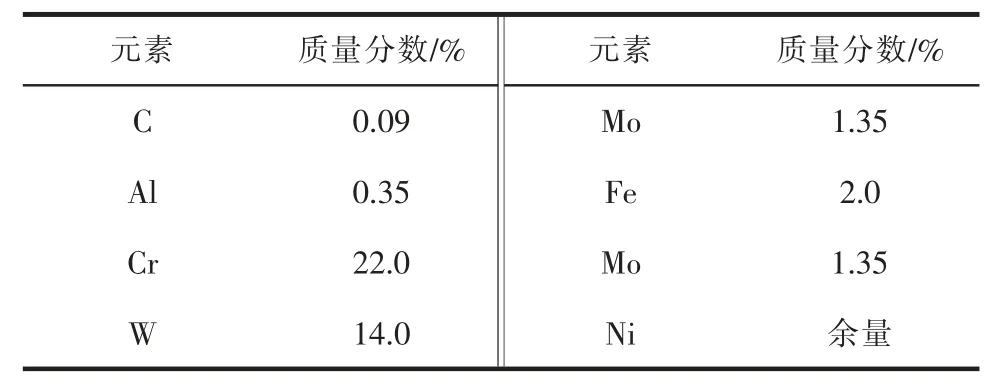

实验原料有:硫酸,质量分数98.3%;磷酸,质量分数85%;六水硫酸镍、七水硫酸锌、柠檬酸钠、柠檬酸皆为分析纯。基底材料为GH3230 板材,其化学成分见表1。

表1 GH3230 高温合金的化学成分

1.2 沉积层制备

电化学沉积锌镍合金采用三电极体系, 其中GH3230 基底为工作电极,Pt 片为对电极,饱和甘汞电极(SCE)为参比电极。 沉积前,用砂纸将GH3230板材进行打磨修整后用清水冲净, 再分别置于丙酮、水和乙醇中超声清洗15 min 除油并吹干,用绝缘胶带对工作电极进行绝缘防护,使有效导电面积为 15 mm×15 mm。

称取一定量的磷酸、硫酸和柠檬酸溶于去离子水中配制成200 mL 抛光液, 对应的质量分数分别为63%、15%和22%。 采用电化学抛光方法对工作电极进行预处理,电流密度为0.2 A/cm2,抛光时间为3 min,抛光后用清水冲洗后备用。

称取一定量的柠檬酸钠、柠檬酸、硫酸镍和硫酸锌依次溶于去离子水中配制成200 mL 沉积溶液, 溶液中对应质量浓度分别为 44.1~176.4、28.8~115.2、52.5~210、28.8~115.2 g/L。 电沉积过程用恒电位模式,沉积电位取-1.1~-1.25 V(vs.SCE),沉积时间为10~30 min,溶液温度控制在25 ℃。

1.3 沉积层表征

采用X 射线衍射仪对沉积层进行晶相结构分析,测试采用 Cu 靶 Kα1 射线,加速电压 25 kV、电流 30 mA、扫描速度 4°/min,扫描范围为 20°~80°;采用扫描电子显微镜观察沉积层的微观形貌,加速电压为5 kV;采用X 射线能谱仪分析沉积层的化学成分,加速电压为25 kV。

1.4 动电位极化曲线分析

在室温下采用三电极体系测试沉积层的动电位极化曲线, 选择质量分数为3.5%的NaCl 溶液作为电解质,工作电极有效面积为15 mm×15 mm。 工作电极在电解液浸泡30 min 后测量其开路电位,随后测试工作电极的动电位极化曲线,扫描电位范围为开路电位±0.5 V,扫描速率为10 mV/s,利用塔菲尔区线性拟合获得沉积层的自腐蚀电位与自腐蚀电流密度。

2 结果与讨论

2.1 沉积电位对沉积层的影响

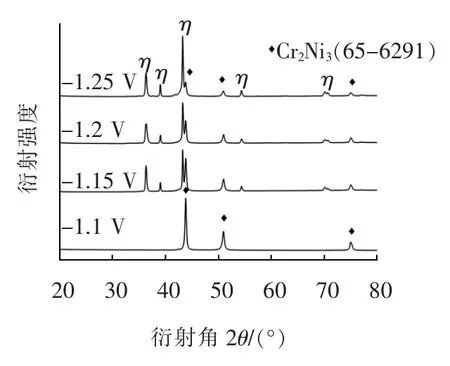

配制沉积溶液其中柠檬酸钠、柠檬酸、硫酸镍、硫酸锌的质量浓度分别为 88.2、57.6、105.0、57.6 g/L,固定沉积时间30 min,得到沉积电位分别在-1.1、-1.15、-1.2、-1.25 V(vs.SCE)时的沉积层 XRD 谱见图1。由图可见,不同沉积电位下沉积层均在衍射角2θ 为 43.8°、50.1°和 74.7°附近出现了代表 GH3230板材基底的特征衍射峰。 当沉积电位为-1.1 V 时,由于阴极还原电流密度小,沉积层含量较少,只出现了代表基底的特征峰,基底表面无明显沉积产物出现;随着沉积电位负移,基底表面沉积产物颜色逐渐加深, 在 2θ 分别为 36.3°、39.0°、43.2°、54.3°和70.1°附近开始出现衍射峰, 对应η-ZnNi 相结构的(0,0,2)、(1,0,0)、(1,0,1)、(1,0,2)和(1,0,3)晶面,代表该条件下形成了锌镍沉积层。 在沉积电位负移条件下得到的η-ZnNi 相特征峰的峰强逐渐增加,代表了锌镍层的结晶程度提高,到沉积电位为-1.25 V 时锌镍沉积层特征峰强度远远超过了基底,这是由于在电位-1.1、-1.15、-1.2、-1.25 V 时阴极电流密度测值为 0.001、0.005、0.008、0.010 A/cm2,电流密度升高,使得沉积速度加快。 在XRD 图谱中没有观察到与镍相对应的衍射峰,证明了沉积层中的Zn-Ni 合金形成了固溶体[10]。

图1 不同沉积电位下沉积层的XRD 图谱

图2 是采用扫描电镜观察不同沉积电位下沉积层的形貌图。 当沉积电位为-1.1 V 时,微观形貌显示出的条纹形划痕代表了由于沉积产物少而无法掩盖基底表面预处理的痕迹; 随着沉积电位负移,沉积层变得致密连续;当沉积电位为-1.2 V 时,沉积层表面的孔洞结构减少;当沉积电位为-1.25 V时,沉积层表面无明显变化。 由于电化学沉积层的形成与形核速率及晶核生长速率有关,当沉积电位低时形核速率慢于生长速率,沉积层容易呈现疏松状;当沉积电位负移,沉积层表面的金属离子形核速率高于生长速率,沉积层趋于致密连续。 与此同时,在酸性溶液中由于金属离子的还原反应中往往存在析氢反应,到达基底表面的金属离子与氢离子发生竞争反应,高电流密度下析氢反应占优从而对沉积层机械性不利,会导致沉积层疏松甚至发生脱落。 因此,沉积电位不宜过负,以-1.2 V 为最佳。

图2 不同沉积电位下沉积层的SEM 图

采用电子能谱仪测试沉积层表面的原子含量百分比,沉积电位为-1.1 V 时,电流密度小、沉积产物少,测得的表面镍原子含量为71.6%,这主要来源于基底。随着沉积电位从-1.15 V 负移至-1.25 V,表面的镍原子含量由14.8%下降至5.6%。 由于Ni2+的标准电极电位为-0.23 V, 而Zn2+的标准电极电位为-0.76 V, 沉积电位较正时,Ni2+的还原反应占优,表面镍原子含量较高,表现为正常共沉积。 沉积电位负移,基底表面析氢反应加剧,阴极表面H+含量减少、OH-含量增加,与 Zn2+反应形成的 Zn(OH)2胶体膜阻碍了Ni2+的放电, 而Zn2+标准电极电位更负且还原反应不受影响, Zn2+可继续放电形成沉积层,因此表面镍原子含量降低、锌原子含量升高,表现为异常共沉积[11-13],这与XRD 结果相一致。

2.2 沉积时间对沉积层的影响

采用上述配制沉积溶液,固定沉积电位-1.2 V,得到沉积时间分别为 10、20、30、40 min 时的沉积层的XRD 谱见图3。 与研究沉积电位的XRD 结果类似,除了GH3230 基底的特征衍射峰外,沉积层均在2θ 为 36.3°、39.0°、43.2°、54.3°和 70.1°附近均出现代表 η -ZnNi 相 结 构 (0,0,2)、 (1,0,0)、 (1,0,1)、(1,0,2)和(1,0,3)晶面的特征峰。 随着沉积时间延长,沉积层厚度提高,代表η-ZnNi 相特征峰的峰强逐渐增加、峰型更明显,说明沉积层的结晶程度更高, 沉积时间为40 min 时ZnNi 沉积层结晶性远超同期基底。

图3 不同沉积时间下沉积层的XRD 图谱

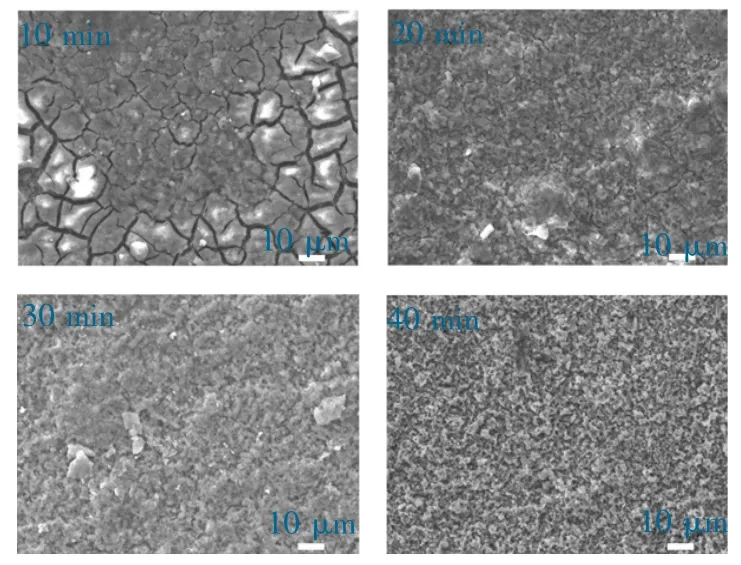

图4 是采用扫描电镜观察不同沉积时间下沉积层的形貌图。 在沉积时间为10 min 时,微观形貌显示出不完整的裂纹;随着沉积时间延长至30 min时,沉积层变得致密连续;再当沉积时间继续延长至40 min 时,沉积层的致密连续程度下降。 这是由于沉积时间较短时, 表面形成的晶粒分布不均匀,沉积层较薄且无法完全覆盖基底;随着沉积时间延长,Zn2+和Ni2+放电还原后形核和生长时间充分,有助于形成致密连续的沉积层。 当沉积时间过长时,沉积层厚度继续增加有可能引起局部区域不均匀而发生尖端放电,影响沉积层致密程度。 此外,电子能谱仪测试沉积层表面的镍原子含量无明显变化。

图4 不同沉积时间下沉积层的SEM 图

2.3 沉积溶液浓度对沉积层的影响

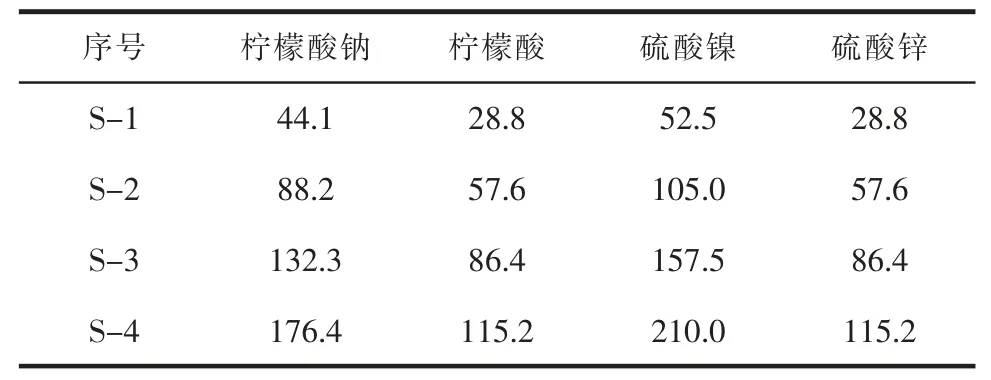

为了确定沉积溶液浓度最佳比例,改变初始沉积溶液的质量浓度,在固定沉积电位-1.2 V、沉积时间30 min 的条件下进行沉积,研究沉积溶液质量浓度对沉积层结构与形貌的影响。 溶液组成见表2。

表2 不同质量浓度沉积溶液组成 单位:g/L

图5 是上述条件下所得沉积层的物相结构XRD 图谱, 可见沉积层在 2θ 为 36.3°、39.0°、43.2°、54.3°和70.1°附近均出现代表η-ZnNi 相的特征峰。采用S-1 的溶液质量浓度较低,反应区电流密度较低为0.004 A/cm2,特征峰的峰强较弱,形成的新相含量和结晶性低; 当质量浓度提高到S-2、S-3 时,电流密度提高至0.007~0.008 A/cm2;质量浓度进一步提高到S-4 时, 电流密度提高到0.011 A/cm2,还原反应进一步发生。 然而,溶液的质量浓度过高,沉积速率过快,沉积层表面出现较多黑色颗粒,冲刷后发生脱落,对于结合力不利。

图5 不同沉积溶液下沉积层的XRD 图谱

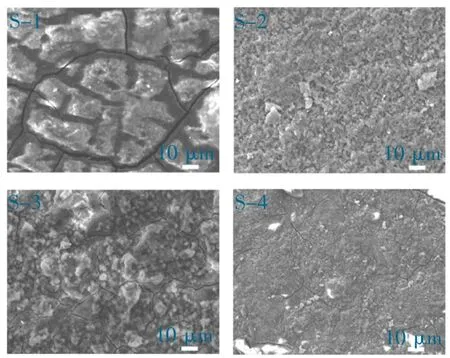

图6 是在不同质量浓度下的沉积层形貌图,溶液质量浓度较低(S-1)时,在沉积层表面存在不完整缝隙,且沉积层不够均匀致密;溶液质量浓度升高(S-2、S-3)时,沉积层趋于致密连续,表面覆盖程度改进;溶液质量浓度继续升高(S-4)时,由于脱落导致表面疏松表面质量下降。

图6 不同沉积溶液浓度下沉积层的SEM 图

2.4 沉积条件优化后沉积层性能分析

综合上述分析,选定条件为沉积电位-1.2 V、沉积时间30 min、沉积溶液S-2 时,可制得表面致密连续的η-ZnNi 相结构沉积层。 采用划格法对沉积层与基底间结合情况进行评估,划格后沉积层无明显脱落和起皮,证明了沉积层与基底结合良好。

图7 是空白GH3230 基底、 制备的锌镍沉积层和不含镍源沉积溶液在同样沉积条件下制得的锌沉积层的动态极化曲线,表3 对应腐蚀电位和腐蚀电流密度。 可以看出,GH3230 基底的自腐蚀电位相对于其他两种沉积层最正,对于GH3230 基底来说,锌层和锌镍合金沉积层属于阳极沉积层,在腐蚀过程中作为牺牲阳极, 具有良好的电化学保护作用。锌镍沉积层自腐蚀电位比纯锌层高0.049 V, 腐蚀电流密度小于纯锌层,显示出较好的耐蚀性;同时,锌镍沉积层的腐蚀产物主要是 ZnCl2·4Zn(OH)2,具有良好的致密性、低导电性和热力学稳定性,可覆盖在被保护基底表面上起到物理隔离的作用[10]。

图7 空白基底、纯镍层与锌镍合金沉积层的Tafel 曲线

表3 GH3230、Zn 和 Zn-Ni 沉积层的自腐蚀电位和电流密度

3 结论

采用电化学沉积法在高温合金表面制得了相对致密连续的锌镍合金沉积层, 分析了沉积电位、沉积时间和溶液质量浓度等工艺参数对沉积层结构组成的影响,得出如下结论:

(1)沉积电位负移,沉积层结晶程度提高,镍原子含量降低; 延长沉积时间和提高溶液质量浓度,使沉积层趋于致密连续,结晶程度提高。

(2)优化确定具有相对致密连续表面锌镍合金沉积层的电化学制备条件;以此制得的锌镍沉积层具有良好的结合力和耐蚀性,可为采用电化学沉积方法对金属零件表面进行改性奠定研究基础。