基于LabVIEW平台的双脉冲电流法在气-液两相环状流壁面剪切力测量中的应用

2014-08-02李洪伟周云龙

杨 悦 李洪伟 周云龙

(东北电力大学,吉林 吉林132012)

气-液两相流在能源、化工及医学等领域被广泛应用,而环状流是两相流的一种基本表现形式。压降梯度、空泡份额、管壁液膜厚度及壁面剪切力等是两相流的基本参数,其中壁面剪切力对流型的影响尤为重要。在流体力学中,像粘性阻力及流动转捩等重要参数都可以通过测量壁剪切应力来获得,同时也可用于探测湍流结构,因此测量壁面剪切力对气-液两相流的研究极其重要。

目前,众多学者已经提出了壁面剪切力的测量方法,虽然方法不同,但是大体可以分为直接测量和间接测量两大类。直接测量技术比较有代表性的是浮动天平法,即当空气流过此器件时,可以直接感受到表面摩擦阻力的大小;间接测量的技术有Preston管、Stanton管、底层隔板法、速度型法及液体蒸发膜等方法,这种方法是通过测量其他参数,然后通过这些参数与剪切应力之间的关系来确定剪切力的大小。

但上述方法存在几个问题:干扰流场、对循环液体的组分和应用环境有较高的要求。这几个问题的存在对检测手段提出了新的要求。为了降低实验结果的误差,同时提高信号处理的速度,笔者采用双脉冲电流源法来测量壁面剪切力,以LabVIEW为平台搭建了集数据采集与计算于一体的壁面剪切力测量系统,既降低了成本,又对流型没有影响。将检测结果与其他方法进行对比,发现该方法的误差比较小,适合检测剪切力。通过此方法也能验证剪切力与管路的磨损和流型变化的关系,为今后的研究工作提供参考。

1 实验设计①

1.1 实验系统

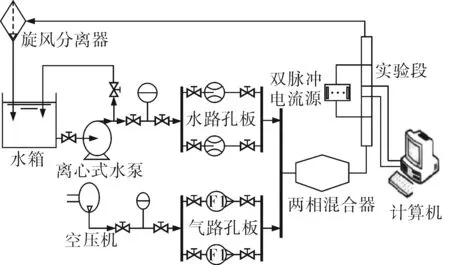

实验系统由气路、水路、数据采集系统和测试段组成,如图1所示。气路由空气压缩机、孔板流量计和阀门组成;水路由离心式水泵、流量变送器和阀门组成;数据采集系统由数据采集器和计算机组成。通过调节气相与液相的流量可以出现环状流型,稳定环状流的具体工况见表1。

图1 实验系统

液相温度℃气相温度℃ 表观液速 (±0.05)m·s-1表观气速(±0.05)m·s-110130.237.2710.4812.8210130.4412.8217.3520.43

实验中涉及到的参数测量具体采用的装置如下:

a. 流量测量。空气流量通过孔板流量计测量,水测量通过NT546E型电磁流量计测量。

b. 电压测量。电压信号通过PCI-8360A数据采集卡进入主机。

1.2电导式传感器

笔者设计了双脉冲电流源,电流由直流恒流源来提供,通过快速切换正负极性,使占空比达到50%以满足实验用电流源,其原理如图2所示。电导式传感器在两相流电学敏感特性基础上对连续相为导电介质的流体进行测量[1,2]。由于环状流液膜很薄且流型结构独特,所以电极的选择应遵循如下原则:较好的可靠性、易于安装、较高的频率响应特性、无扰动非侵入、成本低。纵向环形电极法尤其是四电极的内部电场分布虽然不够均匀,但可通过调整电极对的位置使其位于均匀的电场区域,最适合本实验的测量。图1中实验段的主体为传感器,具体结构如图3所示。4个圆环黄铜电极依次布置在有机玻璃管上,电极之间的间距一定。传感器在电流的激励下,反映出电压信号。为保证流型不被破坏,电极的厚度与有机玻璃管相同。

图2 双脉冲电流源发生电路

图3 实验段结构

电导测量法的信号质量取决于电场的分布特性。传感器的几何结构直接影响电场的分布。笔者通过数学物理方程解析环状流形成时传感器内的电场分布,并对传感器的几何结构进行优化设计,得到了较好的轴向电流、轴向电压分布及径向电流等特性指标。本装置中有机玻璃管总长为1 000mm,通过权衡和优化,取激励电极对的中心间距为80mm,取检测电极对的中心间距为10mm,这两对电极均沿几何中心对称分布,激励电流为1mA。激励电极高度的增加会使场内电流密度增加,使径向均匀度下降。因此综合考虑,将电极高度取为3mm,厚度与管壁一致。

2 LabVIEW平台建立

2.1平台建立

首先要制作动态链接库,流程为:建立动态链接库的C代码,在VC++中编译产生dll,执行编译命令成功后,在工程目录debug中,可以看到*.dll文件,可被LabVIEW调用。接下来开始编写测量程序。实验需要测量的参数为水的流量、空气流量和响应电压。流量测量与电压同步进行。测量程序需实现开关切换和实验数据正常采集,用动态链接库技术调用所需的库函数。

根据研究,气-液两相环状流的频率一般在20kHz以下,当激励源选择20kHz的切换频率时,根据乃奎斯特采样定理[3],采样频率必须在40kHz以上,这将造成严重的过采样。而LabVIEW可实现毫秒级时间延迟,在双脉冲电流源某周期的半个周期采样一次,之后延迟一段时间继续采集。采样频率是必须确定的重要参数,笔者综合考虑后,将采样率设定为500Hz。在每个激励周期内,响应电压信号是正、负交替的,在电压信号前半周期和后半周期的80%处各采样一次(由高精度定时器动态库函数实现),然后将这两次A/D采样结果的差值用软件差动的方式作为最终测得的电压[4]:V0=V01-V02,其中V01、V02分别为在正向和反向激励下检测电极的输出电压。这样,在保证采样频率均匀、数据正负性单一的同时,测量电压也变为单向脉冲电流激励的两倍,无形中将系统精度提高了一倍。通过A/D采样的差值还可以消除采用直流激励源的低频噪音。因此,改进的激励电流源使电路的成本降低、结构简化,还提高了数据采集精度。激励源系统软件程序流程如图4所示。

图4 测量程序流程

通过动态链接库技术,调用采集卡函数和高精度定时器函数来实现数据采集和脉冲控制功能,根据实验需要设置参数。脉冲电流切换频率为20kHz,而采样频率为500Hz,且采集点在每半个周期的80%处。这样在激励开始后延迟20μs进行首次采样,以后按周期采样。笔者先将While循环控件和时间延迟控件嵌套在平铺式顺序结构控件里,再以每次采样点数为条件将其整体嵌入外层While循环控件,最后根据函数与控件、函数间的逻辑关系,搭建数据采集模块与脉冲控制模块程序框图,如图5所示。

图5 数据采集与脉冲控制模块程序

2.2实验误差处理

由环状流形成的条件可知,气体速度较高,装置振动相当强烈,严重影响工况稳定性。另外,采集卡中的信号和双脉冲电流源中的信号都较弱,信号在普通导线中传输时极易受外界干扰,使测量精度受到很大的影响。信号传输均采用双芯屏蔽线。经测试,明显提高了测量精度,取得了良好的效果。

3 测试与分析

液膜厚度检测机理为:传感器内液膜厚度随着气-液两相液膜电阻的变化而变化,当对激励电极施加恒定电流激励时,采集检测电极上输出的电压信号,并通过液膜厚度与电压之间的关系,换算出液膜的厚度。

环状流的横截面积:

(1)

根据电阻定义式可得:

(2)

由欧姆定律可得:

(3)

再联立式(1)~(3)得到:

(4)

式中D——实验管内径;

I0——恒流源的电流;

Lm——检测电极间长度;

Vm——采集到的电压;

γ——水的电导率[5]。

验采集了20组不同的水流速度下形成稳定环状流时的数据,选取液相表观流速Vsl和气相表观流速Vsg不同的3组测量值进行说明,实测曲线如图6所示,壁面剪切力的变化为不规则的波状曲线,在峰值附近斜率很大,呈现快速增大和快速减小的状态,对管壁产生强烈的冲击。图7为所测得的电压与壁面剪切力之间的关系。

图6 剪切力实测曲线

图7 壁面剪切力-电压曲线

由图6可知,当测量电压低于30V时,壁面剪切力随着电压的增大而快速增大;当测量电压在20V时变化趋势放缓,爬坡一小段后这种趋势重新变大,在30V时达到最大值,之后小幅回落,趋于稳定。前面板在线监测曲线如图8所示。

图8 LabVIEW测量系统前面板

为了验证实验系统的可靠性,利用高速摄影法测量了对应工况下统计的平均液膜厚度,通过换算关系式计算出壁面剪切力值,并与本方法实测值进行对比,结果如图9所示。

图9 实测壁面剪切力与高速摄影法对比

图9中,壁面剪切力两种测量值总体趋势较为接近,说明了本测量系统方法较为准确,但还是存在一定误差,无论在硬件的设计优化上还是软件模型的构造上都还有待于进一步探索和提高。

4 结论

4.1采用双脉冲电流法测量壁面剪切力,对比其他方法,该方法具有算法原理简单、不干扰流场及适用范围广等优势,且受环境的影响较小,对工作介质的要求不高。

4.2基于LabVIEW平台的壁面剪切力系统具有操作简单、方便、成本低且智能化等优势,其与Matlab结合的方式在测量壁面剪切力时具有较好的效果,适合在线测量。

4.3通过将双脉冲电流法实测值与高速摄影法测量值比较,证明笔者所采用的方法基本可以达

到测量要求,但还有进一步提高的空间,是笔者后续所要研究的方向。