基于虚拟样机的洗头机构建模及仿真

2014-07-25胡志刚李海驻郭贺敏赵传锋李林锋

胡志刚,李海驻,郭贺敏,赵传锋,李林锋

(河南科技大学机电工程学院,河南洛阳 471003)

随着老龄化的发展,社会对卫生护理的需求极为迫切.对于老人或残疾人的护理,不论在家庭还是在养老机构护理人员的护理工作都很繁重.为减轻护理人员的工作量,提高老年人的生活质量,设计一种可以代替人工洗头的洗头机构成为一种必需.

随着计算机辅助设计制造技术的飞速发展,计算机仿真已经广泛应用在各个领域,对加速产品的设计研发,降低研发的成本有很大帮助.因此本文利用虚拟样机的优势,采用COSMOS Motion软件作为仿真平台,并结合ADAMS软件对凸轮轮廓线实现了参数化设计.对洗头机构进行运动学和动力学分析,研究其运动规律,以更好地指导现实产品的设计研发.

1 模型的建立

1.1 机构的组成及功能的实现

洗头机构由帽壳、电机、凸轮、导杆、弹簧、弹簧板、搓澡头、连接杆等组成.在帽壳上设置了四个导向孔,用于安装导向杆,控制导杆的运动方向.本机构共设置了四个独立的洗澡单元,并分别由四个电机进行独立驱动.洗头电机运行后带动凸轮运动,利用凸轮的特性,促使导杆沿着导向孔有规律地直线往复运动.在导杆上套有弹簧,利用压缩时积累的能量实现导杆向上运动,从而达到导杆的往复运动.导杆前部安装有连接板,连接板上有四个搓头板,搓头板之间由弹簧连接,搓头板底部安装有搓澡头.当搓澡头与人体头部接触后,由于导杆的往复运动,迫使搓头板之间的弹簧不断地收张,从而带动四个搓澡头模仿人手洗发的动作.四个弹簧板下方的16个搓澡头的搓澡范围可覆盖整个头部,整个洗头过程即可实现.通过连接杆可以将机构安装在需要洗头的场所,其结构如图1所示.

1.2 凸轮的建模

图1 洗头机构结构图Fig.1 Structure of hair-washingmechanism

凸轮是具有曲线轮廓或凹槽的构件,其曲线特性的优良与否直接影响凸轮机构的精度、效率和寿命.通过参数化技术精确地计算出凸轮廓线上各点的坐标值[1],并利用计算机辅助设计(CAD)建模软件实现凸轮的精确建模,为下一步的仿真及凸轮的加工奠定良好的基础.本文利用ADAMS软件生成凸轮曲线的三维坐标,并在SoildWorks进行模型的构建,过程如图2所示.

图2 凸轮参数化设计流程图Fig.2 Design flow chart of CAM parameterized

1.2.1 凸轮数学模型的建立

凸轮机构的凸轮基圆半径r0=15 mm,从动件行程h=5 mm,推程运动角 δ0=150°,远休止角δs=30°,回程运动角 δ0'=150°,近休止角 δs'=30°.从动件推程、回程分别采用余弦加速度和正弦加速度运动规律.

(1)从动件推程运动方程

推程段采用余弦加速度运动规律,故将已知条件δ0=150°=5π/6和h=5 mm代入余弦加速度运动规律的推程段方程式中,得到

式中:s为从动件位移,v为从动件速度,ω为凸轮角速度,δ为凸轮转角.

(2)从动件远休程运动方程

在远休程δs段,即5π/6<δ≤π时,s=h,v=0.

(3)从动件回程运动方程

因回程段采用正弦加速度运动规律,将已知条件δ0'=150°=5π/6和h=5 mm代入正弦加速度运动规律的回程段方程式中,得到

(4)从动件近休程运动方程

在近休程 δs'段,即11π/6 <δ≤2π 时,s=0,v=0.

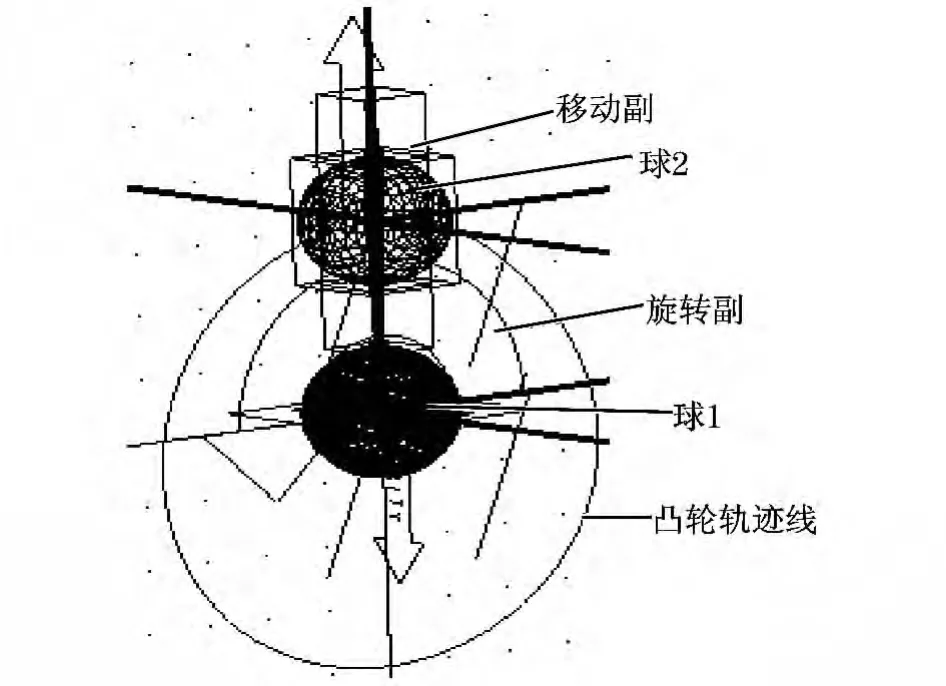

1.2.2 坐标创建

采用升程表在ADAMS软件中创建凸轮轮廓曲线坐标.为给下面利用升程表创建凸轮轨迹带来方便,在原点(0,0,0)处创建一个球形观察点记为球1,半径选择5 mm(这里只要求球形观察点的运动轨迹就行,为了观察清楚,将球形观察点用一定半径大小的球体来表示).根据凸轮基圆半径r0=15 mm,在点(0,15,0)处创建第二个球体记为球 2,半径选择5 mm.在球1和机架(即大地)之间创建旋转副,并给旋转副添加360(°)·s-1的旋转驱动.在球2和球3之间创建移动副,方向选择为Y轴正方向.利用Function Builder为移动副添加移动驱动,添加的驱动函数为

创建的模型如图3所示.

图3 凸轮轮廓线的ADAMS模型图Fig.3 ADAMSmodel figure of CAM contour

设置仿真参数,将仿真停止时间设置为1 s,为了使由轨迹生成的凸轮轮廓曲线光滑,而且缩短计算机生成曲线的计算时间,综合这两方面要求,这里将输出结果的总步数设置为100(首尾坐标相同,生成的坐标数为101).运行仿真,可以观察到球2的运动轨迹,完成凸轮轨迹线的绘制.生成的坐标如图4所示,并将生成的坐标保存为文件“tulun.txt”.

图4 凸轮曲线坐标图Fig.4 M athematicalmodel of CAM curve coordinate

1.2.3 凸轮几何模型的构建

在SoildWorks里面进行凸轮模型的构建,新建一个零件,通过[插入]/[曲线]/[通过XYZ点的曲线]命令将文件“tulun.txt”打开,坐标数据显示出来,凸轮的轮廓曲线即以样条曲线方式导入到SoildWorks中.在前视基准面上新建草图,并利用两次等距实体命令将曲线转换成草图曲线,得到凸轮实际廓线,在原点处绘制凸轮轴孔,拉伸草图生成凸轮的三维模型,生成的模型见图5.

图5 凸轮几何模型图Fig.5 CAM geometric model

1.3 形成装配体

其他零件的构建在这里不做描述,零件创建完毕后,即可进行装配,利用SolidWorks作为建模平台建立虚拟样机模型.为达到更贴近实际的仿真效果,模拟整个洗头的过程,将人体头部假设成半球体,得到人机一体化洗头机模型.人体头部模型与帽壳配合为同心,搓澡头与头部模型为相切配合,模型如图6所示.

图6 人机一体化洗头机构模型Fig.6 Man-machine integration of hair-washing mechanism model

2 运动学仿真

采用COSMOS Motion软件作为洗头机构仿真研究的平台.COSMOS Motion软件是SoildWorks的CAE应用插件,是广大用户实现数字化功能样机的优秀工具,与SoildWorks无缝集成,无需传输、转换装配体文件[2].它可以进行完整的运动学和动力学仿真,支持包括转动副、移动副、圆柱副、球面副、万向节、螺纹副、平面副和固定约束在内的多种约束并支持共点、共线、共面、平动、平行轴、垂直等虚约束,而且可分别按位移、速度或加速度定义各种运动,从而建立各种复杂的实际系统的精确运动仿真模型.总之,COSMOS Motion软件功能强大,求解可靠,仿真结果与实际情况吻合,完全能够满足用户对运动仿真的各种需求.

2.1 运动学分析的目的

(1)检验整个模型的正确性,分析机构的设计是否合理,运动是否流畅,是否存在干涉.

(2)研究构件的运动规律,因为运动规律对机构的力学特性、平稳性和可靠性具有决定作用[3].

2.2 运动学仿真过程

(1)设置固定件和运动件.除头壳为静止零部件外其余均为运动件.

(2)添加约束.由于在进行装配过程中,装配约束将自动转化为仿真模型的约束[4],基本无需手动添加,除非要实现某种特殊运动时才手动添加,这也是COSMOS Motion软件分析模块的一种优势.在这里仅需在导杆与导向孔添加圆柱副的约束.各零件之间的约束关系如图7所示.

(3)添加驱动.驱动的添加选择在凸轮和帽壳之间的旋转副.设置运动类型为速度控制,且速度恒定为 360(°)·s-1.

(4)运行仿真,分析结果.

图7 约束关系图Fig.7 Constraint relation graph

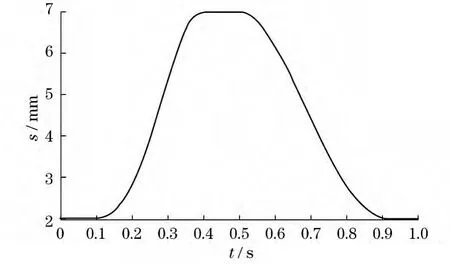

从图8可以看出,当凸轮角速度为360(°)·s-1时,在时间t=0~0.4 s,导杆质心从最低位置上升到最高位置,上升行程h为7-2=5 mm;在t=0.4~0.5 s,导杆质心在最高位置不动;在t=0.5 ~0.9 s,导杆质心从最高位置下降到最低位置,下降行程为7 -2=5 mm;在t=0.9 ~l.0 s,导杆质心在最低位置不动,故导杆位移曲线符合设计要求.

图8 导杆位移曲线Fig.8 Disp lacement curve of guiding rod

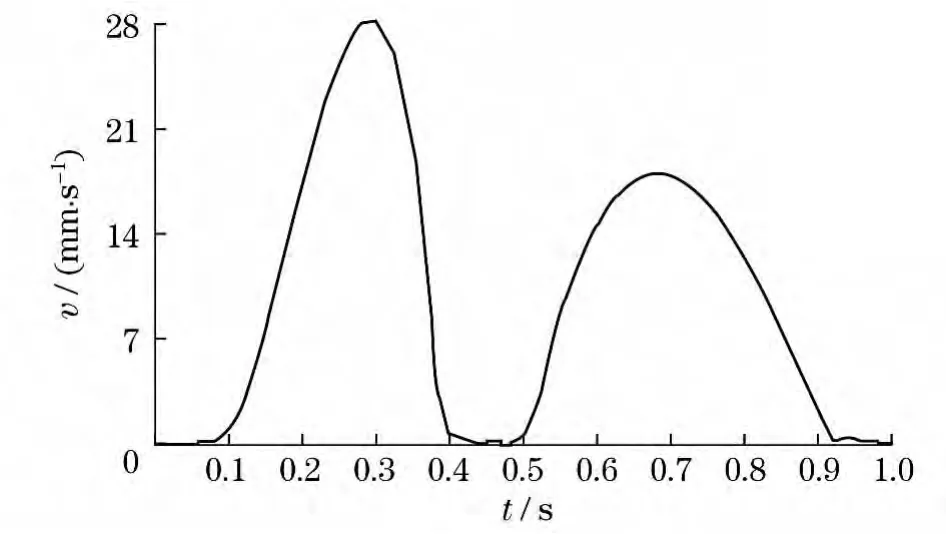

从图9可以看出,当凸轮角速度为360(°)·s-1时,在t=0 ~0.4 s,导杆做余弦加速度运动并伴有波动;在t=0.4~0.5 s,导杆速度在零附近存在波动;在t=0.5~0.9 s,导杆速度做正弦加速度运动并伴有波动;在t=0.9~l.0 s,导杆速度在零附近波动.存在波动的原因是仿真时凸轮和导杆之间采用的是碰撞的方式,即在碰撞力作用下主动件带动从动件运动,主、从动件在碰撞中都会发生不同程度的变形,使得实际的运动值与理论值之间存在差距即出现了一堆的波动,故导杆速度曲线符合设计要求.

通过运动学分析,可以验证模型的正确性且运动无干涉存在,保证运动的流畅进行.凸轮参数化设计保证了运动传递的准确性,即验证了凸轮轮廓线的设计符合要求.导杆位移曲线和速度曲线连续缓和,没有出现突变的状况,表明运动平稳,冲击较小,适用于洗头机构的使用.

图9 导杆速度曲线Fig.9 Speed curve of guiding rod

3 动力学仿真

3.1 动力学仿真的目的

(1)分析凸轮定转速条件下,搓澡头对人体头部作用力的大小及变化规律.

(2)分析电机输出力矩的变化规律,为电机的选型提供依据.

3.2 仿真过程

(1)设定模型材料.由于在动力学仿真过程中需要测量驱动电机的力矩,因此在机构模型的选材上按质量标准选择,除搓澡头和人体头部模型采用橡胶外,其他材料均选为普通碳钢.

(2)系统中摩擦力设定.系统中摩擦力在所添加约束的属性中给定,其中导杆与帽壳的摩擦系数设为0.1,电机与帽壳间的摩擦系数设为0.11,其余均为0.12.

(3)弹簧的添加.分别在导杆与导向孔及搓头板之间添加线性弹簧.在COSMOS Motion软件中,弹簧不采用建立实际三维模型的模式,而采用直接添加弹簧的方法来实现[5].在添加弹簧的窗口中,可以设定弹簧的参数.

(4)搓澡头与头模型3D碰撞的建立.为更贴切实际,需添加3D碰撞接触状态的仿真,仿真过程中假设头模型是固定的.添加界面如图10所示.

设置参数如下:刚度为50 000,指数为1.2,最大阻尼为100,惩罚深度为0.2,静态摩擦系数为0.3,动态摩擦系数为 0.25.

(5)添加驱动.设置电机与帽壳之间旋转副的运动类型为速度控制,且速度恒定为900(°)·s-1,此速度为洗头过程中的极限速度.

(6)运行仿真,分析结果.设置仿真时间为0.4 s.

图10 3D碰撞添加界面Fig.10 Interface of adding 3D collision

通过图11看出,洗头过程中人体头部受力曲线出现波动并不光滑,甚至有突变产生,这可能是3D碰撞的结果与实际的洗头过程存在差异,需修改3D碰撞的参数与弹簧的参数进行优化,以达到完全符合实际情况的仿真结果.

图11 头部受力曲线Fig.11 Stress curve of the head

从图12可知,在以极限速度运行的情况下,电机输出力矩的最大值为42 N·mm,故在选择电机时最大输出力矩必须大于42 N·mm.

图12 电机输出力矩曲线Fig.12 Torque curve ofmotor output

4 结论

通过在ADAMS软件平台上建立凸轮的运动模型,形成凸轮的运动轨迹,从而得到凸轮的三维坐标,并将坐标导入SolidWorks软件进行凸轮的几何建模来实现凸轮的参数化设计是一种可行的方法,有利于理论研究,又具有工程实用价值.通过对洗头机构模型的仿真,可以得到各个构件位移、速度、力矩等曲线,分析其运动规律,及时发现模型存在的问题,为下一步确定优化目标提供帮助,对缩短产品的开发周期,提高设计质量具有指导意义[6],并为电机的选型提供了理论依据.

[1]刘善林,胡鹏浩,王会生.基于SolidWorks二次开发的凸轮廓线精确设计及运动仿真[J].机械传动,2008,32(5):15 -18.

LIU Shanlin,HU Penghao,WANG Huisheng.Design of cam contour curve based on SolidWorks re-development and motion simulation[J].Journal of Mechanical Transmission,2008,32(5):15-18.

[2]韩双江,孙传祝.COSMOS Motion在摆线轮设计中的应用[J].机械设计,2008,25(10):172 -174.

HAN Shuangjiang,SUN Chuanzhu.Application of COSMOS Motion in the design of cycloidal gear[J].Journal of Machine Design,2008,25(10):172 -174.

[3]赵增锋.肝素帽自动装配线平面凸轮仿真设计及其控制研究[D].沈阳:东北大学,2008.

ZHAO Zengfeng.The design and simulation of planar cam and the research of control of PRN automatic assembly line[D].Shenyang:Northeastern University,2008.

[4]张春强,王旭鹏,吉晓民.基于COSMOS Motion的动态模型在3DSMAX中的重构[J].机械工程与自动化,2009,31(12):201-203.

ZHANG Chunqiang,WANG Xupeng,JI Xiaomin.Reconstruction of dynamic model in 3DSMAX based on COSMOS Motion [J].Mechanical Engineering & Automation,2009,31(12):201-203.

[5]崔方方.烟田苗期地膜回收机的研制[D].泰安:山东农业大学,2010.

CUIFangfang.The development of tobacco seedling plastic recycling machine [D]. Taian:Shandong Agricultural University,2010.

[6]熊光楞,李伯虎,柴旭东.虚拟样机技术[J].系统仿真学报,2001,13(1):32 -35.

XIONG Guangleng,LI Bohu,CHAI Xudong.Virtual prototyping technology [J]. Journal of System Simulation, 2001,13(1):32-35.