腐蚀对结构受力的影响以及改进措施

2014-07-25王文静贾晓楠盖文庆

王文静,耿 焘,贾晓楠,盖文庆,王 欣

(1.大连益利亚工程机械有限公司,辽宁大连 116023;2.海洋石油工程股份有限公司安装公司,天津 300451;3.大连理工大学机械工程学院,辽宁大连 116023)

在实际应用中,许多设备结构在使用之前都做了相应的防腐蚀措施,但随着时间的推移,受工作环境以及设备保养条件的限制,腐蚀不可避免.当腐蚀达到一定程度时,结构的正常工作将受到影响,严重时会出现结构工作性能失效[1].此外,腐蚀不仅使结构遭受严重的破坏,导致金属构件或设备提前退役,还造成资源浪费,由此间接增加了设备使用成本,降低了经济效益[2].因此,对于重要的承载构件,腐蚀是不容忽视的.腐蚀的形式分为两大类:均匀腐蚀与局部腐蚀.均匀腐蚀指发生腐蚀位置和腐蚀程度较为均匀,局部腐蚀指腐蚀主要发生在一定区域内,主要有点蚀、应力腐蚀破裂、细菌腐蚀等,其中点蚀造成的危害较大[3].

针对腐蚀,国内展开了大量的研究.张新伟等[4]、洪来凤等[5]基于 ANSYS 有限元软件分析了深海油路管道存在腐蚀缺陷条件下的强度,魏化中等[6]对腐蚀合理模型的建立进行了详细描述,李昕[7]则对单点腐蚀管道在内压作用下的受力做了详细分析.但是已有的研究主要集中在金属管道分析,而对于海洋用起重机,其臂架的腐蚀情况也不容乐观,但国内鲜有研究.文攀[8]也只是对正常状态下,船用起重机臂架的应力和稳定性做了研究,但并未考虑腐蚀造成的影响.

为此,本文对海洋用起重机臂架单点腐蚀状态下受力情况进行了相关研究,并根据计算结果提出了相关解决措施.

1 起重机使用情况介绍

本文以铺管船用350 t固定回转起重机的桁架臂为研究对象,如图1所示.臂长61 m;弦杆为角钢结构,尺寸为203.2 mm ×203.2 mm ×25.4 mm;腹杆为管材结构,尺寸为 Φ60.3 mm ×3.9 mm,Φ73 mm ×5.2 mm,Φ88.9 mm ×5.5 mm,Φ101.6 mm ×5.8 mm.

图1 铺管船用起重机Fig.1 Crane on pipe-laying ship

在近期的质检过程中,发现臂架弦杆结构存在腐蚀现象,位置在底节与中间节处,如图1所示.为了解腐蚀结构对应力变化的影响,本文将首先分析未腐蚀结构的应力情况,然后建立单点腐蚀结构有限元模型,对比分析两者的应力变化及腐蚀结构尺寸对应力的影响,最后提出结构改进措施,通过计算分析来验证改进措施的有效性.

2 未腐蚀的臂架结构建模与应力分析

根据臂架实际结构建立有限元模型,如图2所示.弦杆与腹杆采用Beam188梁单元建立,板采用Shell63板单元建立,变幅绳采用Link10杆单元建立.模型节点数为58 692,单元数为28 093.根据结构实际约束情况,在臂架根部施加全位移约束,变幅绳根部铰点处施加全位移约束.以常用的作业工况为计算工况,即臂架仰角58.4°,起重质量154 t.根据文献[9],施加相应风载与海面波动引起的侧载(横倾2°,纵倾3°).臂架自身质量58 t,通过有限元软件自动施加于模型上.

图2 臂架有限元模型Fig.2 Finite elementmodel of boom

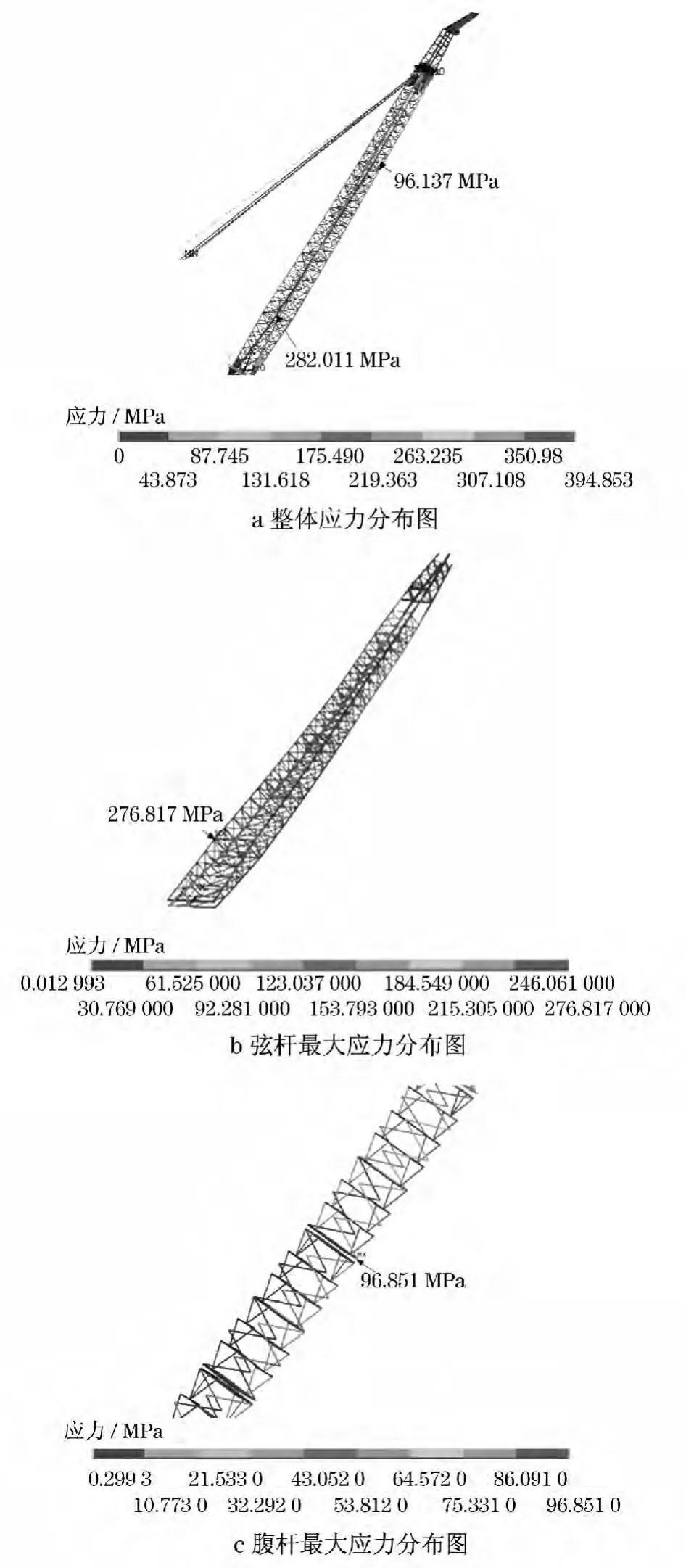

相应的有限元计算结果如图3所示.从图中可以看出,臂架四个弦杆的应力因侧载影响而有所不同,最大应力达到276.817 MPa,位于臂架底节,此处是弦杆腐蚀点处,腹杆最大应力为96.851 MPa,位于臂架的中间节部位,满足许用应力440 MPa的要求.

3 腐蚀对臂架结构应力影响分析

由该起重机的腐蚀检测报告得知,底节弦杆上具有较多腐蚀点,且腐蚀的最大深度为3.5 mm.通过观测腐蚀点的形状,可将腐蚀结构近似为圆柱形或倒锥形凹槽.因此,为研究腐蚀点对弦杆受力的影响,根据圣维南原理,选取底节中500 mm长度的弦杆,建立实体有限元模型,在实体模型上开设圆柱型凹槽模拟腐蚀结构,模型如图4所示.

为考虑不同腐蚀深度对弦杆应力的影响,在弦杆上分别建立1.5,2.5和3.5 mm 深度的凹槽,如图4b所示.同时考虑到腐蚀直径对弦杆受力也有影响,因此与前面不同深度的凹槽进行组合,分别建立腐蚀直径为3,5,10 mm的凹槽.本文对于腐蚀直径为3 mm的模型采用圆柱型凹槽,腐蚀直径为5和10 mm的模型采用倒锥形凹槽,斜度为 30°.

模型的约束方面,在弦杆模型的一端施加位移与角位移全约束,另一侧端施加100 MPa的均布压应力,如图5所示.

图3 应力分布图Fig.3 Stress distribution diagram

图4 弦杆实体模型Fig.4 Dummy of chord

图5 约束和载荷施加图Fig.5 Applied restraint and load diagram

图6 腐蚀点处应力分布图Fig.6 Stress distribution diagram of corrosion point

根据上述模型与约束及载荷,进行有限元计算,计算结果如图6所示.由于相同腐蚀直径,不同腐蚀深度计算出的应力分布情况相似,因此这里只列出了腐蚀深度为2.5 mm、不同腐蚀直径下的应力分布.从图中可以看出,腐蚀点附近存在应力集中.对于腐蚀直径为3mm的腐蚀点,最大应力出现在凹槽外侧;腐蚀直径为5 mm时,最大应力位于锥型凹槽内壁;腐蚀直径为10 mm时,最大应力位于锥型凹槽底部.随着腐蚀直径的增大,腐蚀点处的最大应力依次减小,分别为225.255,201.486,161.229 MPa.远离腐蚀点部位的应力均在100 MPa左右.

对不同深度、不同直径的计算结果进行了汇总,见表1.从表1可以看出,随着腐蚀直径的减小以及腐蚀深度的增加,应力是随之增加的,应力集中现象明显,应力增加的幅值最大可达到135.35%.因此可以看出,腐蚀点对应力的影响很大,应特别引起注意.

表1 不同腐蚀深度与腐蚀直径应力计算结果Tab.1 Stress calculation results for different corrosion depths and corrosion diameters

4 腐蚀处的改进措施

由第3节计算结果可以看出,腐蚀点的存在对应力的影响很大,需要及时对局部结构进行加强与改进.采用弦杆的整体替换是最行之有效的方法,但是施工周期长,影响生产作业.如果对腐蚀结构进行局部补焊,由于腐蚀面积较大,容易出现焊后变形现象,且施工工艺复杂.为此,本文从其腐蚀深度不大的角度考虑,提出对腐蚀的弦杆进行打磨,并与未打磨处按1∶4方式进行坡度过渡的改进措施,如图7所示.打磨的弦杆长度约为20 000 mm,打磨的深度约3.5 mm.

由此,对打磨处的弦杆有限元模型进行修改,并施加相同的约束与载荷,其计算结果如图8所示.从图中可以看出,打磨处弦杆应力为282.011 MPa,比原值276.817 MPa增加2%,仍在许用应力范围内,并且对附近的腹杆应力没有影响.由此看出,此改进措施是行之有效的.

图7 腐蚀位置打磨处理三维图Fig.7 Three-dimension diagram of polishing corrosion location

图8 弦杆打磨后应力分布图Fig.8 Stress distribution diagram of polished chord

5 结语

通过对腐蚀结构的应力分析,可以看出腐蚀点对结构应力的影响很大,如不及时采取措施,将导致结构失效.针对腐蚀深度不大的结构,本文采用沿厚度打磨的措施,通过计算分析对比,打磨后的结构应力虽有所增加,但增加幅值不大,仍满足许用应力要求,表明此种措施是有效的.

值得提出的是,本文仅对单点腐蚀的应力影响进行了分析,而实际结构往往存在多点腐蚀情况,点与点之间的距离很近,必然会对结构的应力产生相互影响.因此,本文的单点腐蚀分析仅是本项工作的基础,后续将对多点腐蚀情况做进一步深入研究.

[1]戚敏华.浅谈化工设备的防腐防护工作[J].中国石油和化工标准与质量,2013(4):30-31.

QIMinhua.Antisepsisand safeguard of chemicalequipment[J].China Petroleum and Chemical Standard and Quality,2013(4):30-31.

[2]潘尔顺.生产计划与控制[M].上海:上海交通大学出版社,2003.

PAN Ershun.Production and control[M].Shanghai:Shanghai Jiaotong University Press,2003.

[3]董事尔,何东升,张鹏.双点腐蚀管道的弹塑性有限元分析[J].设计与研究,2005,32(9):20 -23.

DONG Shier,HE Dongsheng,ZHANG Peng.The elastic and plastic finite elementanalysis of double points corrosive pipe[J].Design and Research,2005,32(9):20 -23.

[4]张新伟,罗金恒,路明旭.含腐蚀缺陷管道剩余强度的有限元分析[J].油气储运,2001,20(3):18 -21.

ZHANG Xinwei,LUO Jinheng,LU Mingxu.FEM analysis on the effect of corroded flaw interaction on remaining storage of line pipe[J].Oil & Gas Storage and Transportation,2001,20(3):18-21.

[5]洪来凤,孙铁,赵志海.基于ANSYS的双点腐蚀缺陷管道剩余强度评价[J].油气储运,2010,29(12):916 -917,924.

HONG Laifeng,SUN Tie,ZHAO Zhihai.FEM analysis on the effect of double corrosive points on remaining storage of line pipe[J].Oil& Gas Storage and Transportation,2010,29(12):916 -917,924.

[6]魏化中,周小兵,舒安庆.含组合腐蚀缺陷压力管道剩余强度分析[J].化工设备与管道,2007,44(2):42 -44,50.

WEIHuazhong,ZHOU Xiaobing,SHU Anqing.Residue strength analysis of pressure piping with combined corrosion defects[J].Process Euipment& Piping,2007,44(2):42 -44,50.

[7]李昕.腐蚀管道在复杂荷载作用下的数值仿真研究[D].大连:大连理工大学,2010.

LIXin.Study on burst capacity of corroded pipeline with single defect[D].Dalian:Dalian University of Technology,2010.

[8]文攀.某船用回转式起重机臂架应力与稳定性分析[J].船海工程,2013,42(1):163 -165,170.

WEN Pan.Stress and stability analysis of the jib structure ofmarine crane[J].Ship & Ocean Engineering,2013,42(1):163 -165,170.

[9]中国船级社.船舶与海上设施起重设备规范[S].北京:人民交通出版社,2007.

China Classification Society.Rules for lifting appliances of ships and offshore installations[S].Beijing:China Communications Press,2007.