起重机结构疲劳强度与寿命评估方法分析

2014-07-25蔡福海高顺德赵福令

蔡福海,王 欣,高顺德,赵福令

(大连理工大学机械工程学院,辽宁大连 116023)

疲劳寿命评估方法近年才开始应用在起重机领域,主要研究对象是桥式、门式起重机及港口起重机等具有较高利用等级的起重机.据统计,起重机金属结构破坏导致的事故,疲劳是主要原因,占事故总量的50%以上.一旦发生事故,将会导致巨大的人员及财产损失.由于起重机结构复杂、载荷多样、检测困难,疲劳寿命评估存在诸多难点.确定金属结构的剩余强度和外负载所施加压力的关系,以及在工作循环过程中计算起重机的安全可靠度,是解决该难点的关键[1].

1 起重机金属结构疲劳评估方法概述

焊接结构是起重机的主要结构,由于焊缝削弱了母体材料强度,并且导致一定的应力集中,因此焊缝部位一般是结构的薄弱环节,针对其进行分析是寿命评估的重点.

结构疲劳强度与寿命评估方法可分为三类:基于累积损伤理论的力学方法、断裂力学方法、基于信息新技术的衍生方法.这些方法利用不同的评估参数,反映疲劳强度随工作循环次数的变化关系.根据不同评估参数与疲劳寿命N的关系,可划分为如图 1 所示方法[2].

图1 评估方法分类Fig.1 Classification of strength analysis and life evaluation m ethod

2 力学方法

2.1 基于累积损伤理论的力学方法

基于累积损伤理论的力学方法是寿命评估中应用最为广泛的一种方法.它的基本假设是:在任何循环应力幅值下工作都将产生疲劳损伤,疲劳损伤的严重程度和在该应力幅值下工作的循环数有关.在每个应力幅值下产生的损伤是永存的,并且在不同应力幅值下循环工作所产生的累积总损伤等于在每一应力水平下产生的损伤之和,当累积总损伤达到临界值就会产生疲劳失效.

应用最为广泛的累积损伤模型是Palmgren-Miner公式,如下所示:

式中:ni是在应力σi作用下的循环次数,一般由载荷谱给出;Ni是在应力σi作用下疲劳失效循环次数,由σ-N曲线确定;D是总损伤,一般取0.7~1.2之间.

基于此理论的评估参数可以是名义应力Δσn、结构应力 Δσs、缺口应力 Δσk、缺口应变 Δεk等四个参数.

2.1.1 名义应力法

每一个名义应力都有一个相应的循环次数(即疲劳寿命)对应,以σ-N曲线进行损伤的计算,如下所示:

式中:C和m是材料常数,Δσ是应力幅,N是循环次数.

目前,各类基本焊接结构形式的σ-N曲线在IIW[3],Eurocode[4]和 CIDECT[5]等相关的标准上可以获取,这些曲线同时修正了平均应力、焊接残余应力、复合多轴应力等因素的影响.每一条σ-N曲线均对应于一组具有相近疲劳性能的典型焊接细节,用一个疲劳等级数字代表,见图2.这类曲线不区分母材钢的静强度等级,是焊接结构与单一金属材料σ-N曲线的最大区别.

但是随着起重机结构和受力复杂程度的提高,名义应力法也有其局限性:① 复杂焊接结构的名义应力比较难以清晰定义,在较大应力集中的区域,塑性变形过大,评估效果分散性大;② 设计标准给出的结构细节类型有限,对于与设计标准中给定典型结构细节差异较大或标准未包含的接头连接形式,选取σ-N曲线往往存在主观性或根本无法按标准选取.

2.1.2 结构热点应力法

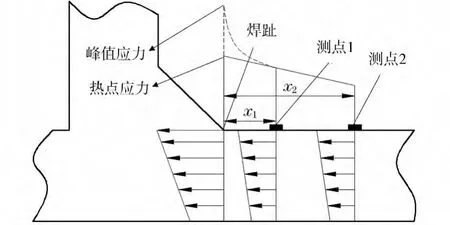

结构热点应力法与名义应力法的区别就在于评估参量是结构应力或热点应力,主要用于焊趾疲劳强度的评定.目前应用最为广泛的热点应力确定方法是表面外推热点应力法(见图3),其线性热点应力外推公式如下所示:

图2 细节类型疲劳强度曲线Fig.2 Fatigue strength curves for tubular joints in lattice girders

图3 热点应力表面外推法Fig.3 Surface extrapolation of hot spot stressmethod

式中:σhs是焊趾处热点应力;σ1和σ2分别是距离焊趾处距离为x1和x2的表面应力,可以通过有限元计算或者应力测试获得.

近些年,热点应力的确定出现了一些新的计算方法,如焊趾厚度法(TTWT)[6]、Dong 方法(又称Battelle 法)[7]、Yamada 法(又称1 mm 法)[8]等.这些方法的精度逐步提高,适用范围从刚开始的海洋平台逐步推广到船舶、厂房、起重机等领域,在管接头领域应用最为广泛.但是仅局限于对焊趾疲劳进行分析,不适用于焊接区域焊根处裂纹扩展情况[3].

2.1.3 有效缺口应力法(局部应力法)

有效缺口应力法以有效缺口应力代替缺口根部的总应力,用缺口应力Δσk-N曲线进行疲劳寿命计算.

对多轴载荷和焊接残余应力的分析表明[9],相对其他力学方法而言,采用有效缺口应力法对起重机的复杂K型、T型、角焊缝等结构进行疲劳寿命分析,其计算结果趋于保守.因此,本方法主要用于高周疲劳焊接结构件的裂纹形成寿命计算[10],比较不同焊缝几何形状所带来的疲劳失效结果.在起重机方案设计阶段,对多种结构类型与焊缝形式进行对比,通过对焊趾的角度、长度及过切等现象进行评定,从而优化结构形式.

2.1.4 缺口应变法(局部应变法)

缺口应变法以有效缺口应变作为评估参数,用缺口应变Δεk-N曲线进行疲劳寿命计算.本方法考虑了缺口的弹塑性变形,主要用于评估循环周期小于105的低周疲劳焊接元件裂纹形成寿命.目前应用最多的Δεk-N曲线是Manson-Coffin公式曲线.

缺口应变法考虑了缺口根部的局部塑性变形,对裂纹的形成机理进行了合理阐述,因此对低周期高应力状态的局部焊接细节裂纹形成寿命具有较高的评估精度,可以应用于起重机危险点的焊缝裂纹形成寿命.但是该方法只考虑局部细节的“点应力”,无法考虑缺口根部附近应力梯度影响,对于裂纹扩展阶段则需要结合断裂力学进行评估.

2.2 断裂力学方法

断裂力学方法以材料或构件存在着初始缺陷(称为裂纹)为前提,以裂纹为评估对象,以前主要应用于航空领域.短裂纹阶段主要采用循环J积分的能量方法,长裂纹阶段主要采用裂纹扩展方法.根据现有检测条件,起重机焊接结构初始微裂纹可设定为0.2~0.5 mm,基本符合实际.目前在起重机领域应用最多的是Paris公式和考虑了平均应力影响的Forman公式,如下所示:

式中:C和m为材料常数;a,N,ΔK,R和Kc分别为裂纹长度、循环次数、应力强度因子幅、应力比和断裂韧度.

此方法主要应用于重要结构件的长裂纹计算,如结构的临界裂纹尺寸在10 mm以上.但是针对薄壁管结构,由于裂纹形成寿命较长,裂纹刚开始进入稳定扩展阶段,壁厚就基本上被穿透,裂纹扩展阶段太短,导致预测精度不高.

3 基于信息新技术的衍生方法

基于信息新技术的衍生方法,主要包括基于知识系统和状态参数的监测方法、仿真虚拟试验方法等.

基于知识系统和状态参数的监测方法是利用神经网络、专家系统等方法建立起重机状态信息知识库,通过传感技术连续监测机械设备获得表征机械设备退化信号,将信号与知识库中的状态信息进行对比,实现寿命预测,目前主要应用于复杂系统部分机构的寿命评估和安全评价.如可以通过监测起升机构和回转机构的振动信号对其机构寿命进行评估,因为这类机构的监测参数比较容易获取.但是针对起重机钢结构力学性能参数的监测,如焊缝或母材开裂的状态监测还存在一定的困难,现有技术还处于研究阶段[11].因此提高自动获取参数的技术手段[12]及后续状态参数演变规律的研究,是下一步的重点研究方向.

仿真虚拟试验方法是商业软件将力学算法进行可视化应用,包括 ANSYS-SAFE,MSC.Fatigue以及nCode公司的FE-Fatigue疲劳求解器等软件,主要应用于产品设计阶段的校核工作,测试产品是否满足在确定载荷谱下的疲劳寿命要求,从而快速改进产品的方案.

4 应用方法比较

表1总结了各种方法的特点及主要应用范围,为起重机疲劳寿命评估方法的选择提供参考.

表1 疲劳评估方法特点分析比较Tab.1 Comparison of fatigue assessment methods

5 结论

(1)焊缝结构是起重机的薄弱环节,是起重机金属结构寿命评估的重点研究区域.

(2)当结构受力明确,可以采用名义应力法和虚拟试验法进行评估,参考数据多,计算精度较高.当结构受力复杂,采用热点应力法可以对焊缝强度和寿命进行评估.对重要结构件的长裂纹计算,可采用缺口应力法结合断裂力学法,提高计算精度.

(3)当既要对起重机整体进行寿命估算,又要对局部细节进行详细评估时,可采用状态监测法为评价体系框架,然后根据各个部件的实际受力情况,采用不同的分析方法,达到最有效的评估效果.

[1]石来德.机械的有限寿命设计和试验[M].上海:同济大学出版社,1990.

SHI Laide.Limited life design and testing of mechnical[M].Shanghai:Tongji University Press,1990.

[2]FRICKE W.Fatigue analysis of welded joints:state of development[J].Marine Structures,2003,16(3):185-200.

[3]HOBBACHER A.Fatigue design of welded joints and components:recommendations of IIW Joint Working Group XIII-XV[M].Cambridge:Woodhead Publishing Press,2003.

[4]European Committee for Standardization.Eurocode 3.design of steel structures part 1-9:fatigue[S].London:British Standards Institution,2005.

[5]ZHAO Xiaoling.Design guide for circular and rectangular hollow section welded joints under fatigue loading[M].Berlin:TÜVVerlag,2001.

[6]POUTIAINEN I,TANSKANEN P,MARQUIS G.Finite element methods for structural hot spot stress determination:a comparison of procedures[J].International Journal of Fatigue,2004,26(11):1147-1157.

[7]DONG Pingsha.A structural stress definition and numerical implementation for fatigue analysisofwelded joints[J].International Journal of Fatigue,2001,23(10):865-876.

[8]XIAO Z,YAMADA K.A method of determining geometric stress for fatigue strength evaluation of steel welded joints[J].International Journal of Fatigue,2004,26(12):1277-1293.

[9]SONSINO CM.Comparison of different local design concepts for the structural durability assessment of welded offshore K-nodes[J].International Journal of Fatigue,2012,34(1):27-34.

[10]RADAJD,SONSINO C M.Fatigue assessment of welded joints by local approaches[M].Cambridge:Woodhead Publishing Press,1998.

[11]高顺德,唐永刚,王欣.小波变换在早期损伤识别中的应用[J].中国工程机械学报,2007,5(4):447-452.

GAO Shunde,TANG Yonggang,WANG Xin.Application of wavelet transform for early-stage damage detection[J].Chinese Journal of Construction Machinery,2007,5(4):447-452.

[12]范小宁,徐格宁,王爱红.基于人工神经网络获取起重机当量载荷谱的疲劳剩余寿命估算方法[J].机械工程学报,2011,47(20):69-74.

FAN Xiaoning,XU Gening,WANG Aihong.Evaluationmethod of remaining fatigue life for crane based on the acquisition of the equivalent load spectrum by the artificial neural network[J].Chinese Journal of Mechanical Engineering,2011,47(20):69-74.