徐深气田三甘醇脱水装置运行情况分析

2014-07-21马吉龙

马吉龙

(大庆油田采气分公司地质工艺研究所,黑龙江 大庆 163000)

0 装置概况

三甘醇脱水装置是徐深气田地面集输、处理工艺的重要组成部分,具有性能稳定、吸水性强、高温条件易再生等特点,徐深气田已经实现外输终端三甘醇脱水全覆盖,保障商品天然气含水量指标。

近年来,随着气田先进开发技术的引进,老井措施增产效果明显;此外,天然气生产受季节约束,上述原因造成处理气量浮动大、上游气质污染、甘醇再生质量差等问题,影响脱水效果和设备运行。

1 三甘醇脱水装置工作原理及工艺流程

1.1 工作原理

三甘醇脱水过程是一个物理过程,利用甘醇的强吸水性吸收天然气中的水分,使含水天然气露点降低,从而达到外输条件。吸收了水分的甘醇成为富液,富液进入重沸器,在常压、高温条件将水分蒸发出去,如果通入干气气提,可以得到浓度大于99%的甘醇贫液,实现循环再利用。

1.2 工艺流程

徐深气田三甘醇脱水装置采用撬装建设模式,系统如图1所示可以分为脱水、甘醇循环和自用气3个子系统。湿气首先进入吸收塔底部的气液两相分离器,除去游离水。脱出游离水的湿气从底部进入吸收塔,在塔盘上与上部流下的三甘醇贫液密切接触,干气从塔顶流出,吸水后的三甘醇富液从塔底流出进入再生系统再生,变成贫液后通过Kimray泵提供循环动力从新回到吸收塔,完成甘醇循环;自用气系统主要为再生系统提供燃料气、气提汽和仪表风。

图1 三甘醇脱水装置简易流程图

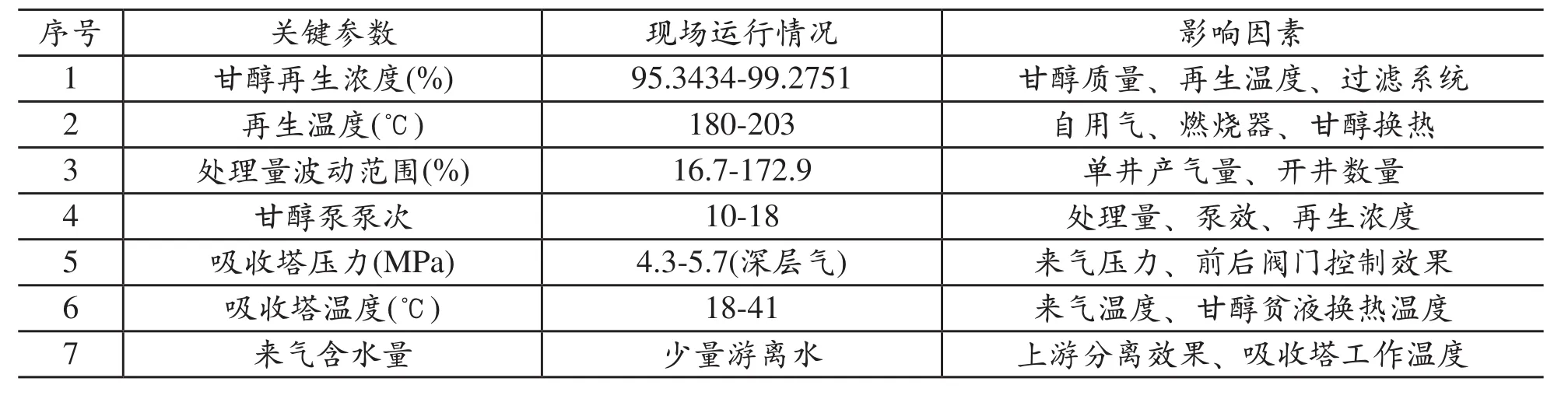

1.3 关键参数

影响三甘醇脱水装置脱水效果的因素主要有:甘醇再生浓度(甘醇质量和再生温度)、甘醇循环量(泵次、泵效)、处理量(来气波动)、吸收塔工况(压力和温度)、来气质量(含水量和杂质)、塔盘结构等指标,再生效果差、泵效低、来气含游离水和其他液体杂质等问题均会影响装置运行及出口水露点。现场检测的参数统计表,如表1所示。

表1 三甘醇脱水装置关键参数统计表

2 系统运行效果评价方法

2.1 露点评价方法

出口天然气水露点值是判断装置运行效果的最直观手段。通过绘制历年的露点检测指标可以判断装置运行管理趋势,以及运行参数的合理性。摸索露点值随设备相关参数以及随运行负荷率的变化关系,可以确定运行参数的优化空间。

2.2 贫富液含水率评价方法

三甘醇质量及再生效果直接影响装置脱水效果,从贫富液含水量可以看出甘醇的再生指标。贫液含水量普遍较高,再生效果较差;取样点贫、富液含水量差值较小,脱水效果较差;当贫液含水率高于2.5%,认为来气中含有游离水;贫、富液pH偏于酸性环境,易对设备造成酸性腐蚀。

3 系统运行常见问题分析及对策

3.1 天然气处理负荷对装置运行的影响及对策

徐深气田三甘醇脱水装置在运行过程中,存在处理负荷过大或过小的现象,影响装置脱水效果。气井措施增产、设计依据与实际产能不符、设备维修过程中采取跨站集中脱水等原因都会造成脱水负荷增大。当负荷过大时,天然气流速增大,降低天然气与甘醇溶液在塔盘上的接触时间,影响脱水效果。当气井产气量递减、夏季减少开井数量等情况时,均会造成脱水负荷减小。当脱水负荷过小时,三甘醇贫液在塔盘上滞留时间过长,同样影响脱水效果。

操作正常情况下,每100万方天然气需要消耗三甘醇17-30kg(设备操作手册),通过保持其他工况条件不变,改变进塔气量,摸索露点及甘醇损耗量随负荷的变化规律,其中图2为A集气站现场试验数据统计(粉色曲线为露点值,蓝色曲线为甘醇这算损耗量)可以看出,实际处理量位于临界值(30%、125%)附近时,三甘醇损耗量比较大,外输露点不达标。

从图2中还可以发现:处理量小于30%时,任何操作都无法降低外输露点;处理量位于100%-125%之间时,通过提高吸收塔工作压力、提高甘醇循环量、提高再生温度等方法,使露点值达到外输条件。当处理量大于125%时,由于塔内天然气流速过快,很难保证脱水效果。

图2 A集气站露点、甘醇折算损耗量随负荷率变化曲线

技术对策:

(1)三甘醇脱水装置处理负荷应保持在30%-125%之间,尽量避免处理量过小的情况下运行;当处理负荷超过100%时,可以适当提高吸收塔出口fisher阀压力,降低天然气饱和含水量,同时,增大甘醇循环量和再生温度,保证外输气露点。

(2)建议当处理负荷超过100%时,开启气提汽工艺,进一步提高三甘醇再生浓度,从而适应高负荷下的生产条件。

(3)各井站处理量较低时,可汇合到一个井站集中脱水。

(4)为了避免设计与实际产气量不符的问题,提高气田整体脱水效果,可通过气田内部脱水设备调换解决负荷率的问题。

3.2 三甘醇再生浓度对装置运行的影响及对策

生产过程中,再生温度普遍偏低,甘醇中混有缓蚀剂等杂质,影响脱水效果。

(1)甘醇污染:气田采取加注缓蚀剂的措施控制管道及油管内腐蚀,油溶性缓蚀剂呈褐色,比重为0.85,小于水,且蒸发温度在200℃以上,再生过程中无法同水分一起蒸发出去,且上游分离工艺无法完全脱出气体携带缓蚀剂,长期集聚,易造成过滤器堵塞,如更换不及时,造成三甘醇污染,相当于被药剂稀释,影响三甘醇再生浓度。

(2)上游来气含游离水:(富液含水量-贫液含水量)×甘醇循环量×24=实际脱水量Q1。假设上游来气不含游离水,则进塔温度为脱水前露点,通过查天然气饱和含水量表可得出入口饱和含水量,吸收塔入、出口饱和含水量差值乘以日处理量即为计算脱水量Q2。Q1- Q2>0 证明进塔天然气含游离水,游离水将贫液稀释,降低贫液浓度,影响脱水效果。

在A集气站三甘醇现场试验过程中,处理气量85.76×104m3/d,保持处理量和其他工况不变情况下,三甘醇循环量恒定在5L/min,调节重沸器温度,确定再生温度和贫液含水率以及脱水后水露点的关系。随着三甘醇再生浓度的提高,天然气水露点值明显降低,且再生浓度达到99%以上,再生浓度的轻微提高,会大幅度降低天然气水露点,由此可见,再生浓度对脱水效果影响较大,如表2。

表2 露点随再生浓度变化统计表

技术对策:加强设备检查,保证装置各设备良好的运行状态,合理控制重沸器温度,在不超过三甘醇降解温度的情况下,尽量提高再生温度;及时清洗或更换机械过滤器、活性炭过滤器滤芯,保证三甘醇纯净度和系统平稳运行;优化分离工艺运行参数,提高上游分离效果;应严格按照操作手册进行补充甘醇溶液,在加注过程中保证周围环境卫生,避免甘醇污染。

3.3 吸收塔工况对装置运行的影响及对策

吸收塔工作温度应该严格控制在设计范围内,若温度过低,吸收塔塔板上的三甘醇粘度增大,使塔板效率下降;若此温度过高,天然气中的含水量将增大,增加三甘醇脱水负荷,影响脱水效果。来气温度过高,还会增加三甘醇的蒸发损失。徐深气田采用三级节流减压工艺,由于部分气井井口温度较高,均在40℃以上,造成加热炉换热后温度达60℃以上,三节降压后温度虽然有所降低,但进塔前与温度高达50℃的三甘醇贫液换热后,温度继续提升,对三甘醇脱水效果造成一定影响。

技术对策:在保证节流后不形成水合物的条件下,合理调整加热炉换热量;增加贫液换热旁通,夏季气温较高时,加大三甘醇贫液的散热量。

4 结论及建议

(1)通过对比分析历史检测数据发现,处理量小于设计值30%或大于设计值125%均会对装置运行效果产生影响,从露点指标上看,前者影响程度更大,应尽量避免上述工况运行。

(2)三甘醇再生浓度是影响脱水效果的重要因素,建议开展现场试验,研究气提汽气量对装置脱水效果的影响,实现气提汽工艺的经济使用。

(3)吸收塔工况对脱水效果影响较大,应严格监测、控制运行参数,合理调整加热炉换热量,优化贫、富甘醇换热工艺,保证吸收塔内温度指标。针对上述情况,下步将研究三甘醇溶液各节点换热指标对装置脱水效果的影响,优化贫、富甘醇换热工艺。

[1]国家发展改革委员会. SY/T 0602-2005. 甘醇型天然气脱水装置规范[S]. 2005.