汽车发动机连杆锻模的高速加工*

2014-07-19吴金妹

吴金妹,彭 晗,王 充

(华北水利水电大学 机械学院,郑州 450045)

汽车发动机连杆锻模的高速加工*

吴金妹,彭 晗,王 充

(华北水利水电大学 机械学院,郑州 450045)

为了克服汽车发动机连杆锻模在传统加工中表面质量差和生产力低下的缺点,文章提出了基于UG NX 6.0软件的系统平台,采用高速加工技术制造汽车发动机连杆锻模,提出了利用UG建立连杆的3D造型,UGCAM模拟高速加工时刀具的加工路线和锻模的加工过程,生成G代码,最后导入VNUC4.0软件中模拟加工的过程来优化连杆锻模的高速铣削参数。结果表明,采用高速加工技术制造连杆锻模能缩短加工时间,提高锻模精度,对实际生产有较好的参考价值。

连杆锻模;高速加工;CAM

0 引言

发动机是汽车的动力来源,汽车的动力性、经济性、可靠性和排气净化性等性能指标都直接与发动机有关。连杆是汽车发动机中最为重要的运动部件,作为传递气缸爆发压力的主要部件,在传递力的过程中,承受着很高的周期性冲击力、惯性力和弯曲力,会使连杆体发生变形,轻则会影响连杆机构的正常运行,使其传动性能下降;重则会破坏活塞头部的密封性,甚至会导致活塞拉缸或者拉瓦,使发动机停止工作[1]。而连杆工作时要承受高温、高压、高速、化学腐蚀和周期性的交变载荷作用,因此对其模锻件具有较高的强度、韧性和疲劳性能要求。连杆传统制造是采用电火花加工(EDM)技术,但容易出现微小裂纹、表面质量差和生产效率低的不足[2],为了克服连杆加工时的这些缺点, 本文提出了基于功能强大的UG NX 软件系统平台,结合现代CAD/CAE/CAM系统和高速铣削加工(HSM) 技术制造连杆锻模[3],提高连杆锻模的整体加工技术水平 。

1 连杆锻模的3D造型

UG NX 6.0是一款具有优良性能、集成度高的CAD/CAM/CAE应用软件,功能涵盖产品的整个开发和制造过程,包括外观造型设计、建模、装配、模拟分析、制造加工等[4]。本文连杆锻模的3D造型就是在UG NX6.0的平台下构建的,步骤分为[5]:①创建草图,拉伸建模。单击草图按钮,选择X-Y平面为创建草图基本平面,利用草图工具中的直线,圆弧,快速修剪等命令绘出草图,并单击完成草图按钮,单击拉伸并进行参数设置进行拉伸建模;②拉伸增料生成拉伸体。 大头凸台拉伸10mm,小头凸台拉伸8mm,进行镜像,草图对称拉伸25mm,并进行布尔求和运算,倒R20边圆, 创建连杆大小端孔;③进行布尔运算生成型腔模具。绘制矩形草图,拉伸创建布尔求差目标体,选择连杆做刀具进行布尔运算求差生成连杆型腔模型,生成型腔后将型腔大小头型芯分别倒边圆R15mm,保存生成连杆型腔模型,隐藏线框,最终的连杆锻模3D造型如图1所示。

图1 连杆锻模的3D模型

2 连杆锻模的高速加工工艺分析

2.1 高速加工顺序分析

连杆模具为凹模型腔,采用型腔高速铣削技术直接加工该零件,就可以获得较高的表面质量,达到一定的形位精度和技术要求。在高速铣削过程中保持恒定的铣削载荷非常重要,为使刀路轨迹光滑,在加工过程中应该注意以下几点:① 采用较浅的切削深度和较小步距;② 使用螺旋线或圆弧方式进退刀;③ 采用等高分层加工;④ 粗加工时进给率和机床转速比应取最佳,避免刀具运动急剧变化[6]。

在高速加工中,刀具一般要求平滑地进出工件,并通过调节可以保证连续铣削载荷,以保护刀具。刀具在切入工件时,常用螺旋线形方式进刀、切出工件时使刀具沿圆弧方向切出[7]。图2所示为型腔模具的高速铣削加工刀路光顺意图。

图2 刀轨光顺示意图

2.2 高速加工过程分析

连杆锻模的高速加工主要分为粗加工、半精加工、精加工和清根。

(1)粗加工

粗加工时,要充分利用机床主轴功率,尽可能高效去除毛坯上的大部分余量,并使后续加工余量尽量均匀。但是因为模具型腔曲面比较复杂,空间狭小,可采用φ8R3 的铣刀完成粗加工。

(2)半精加工

半精加工过程采用φ4R2的铣刀,该方法能够有效地切除粗加工刀具留下的层状刀路。根据高速铣削策略—刀路光顺,保持恒定的切削载荷。

(3)精加工

精加工采用φ3的球头铣刀能快速有效地清除上一道工序留下的刀轨高度,层状残余。

(4)清根

采用φ3球头铣刀精加工处理后, 型腔的底面和倒圆拐角处仍会有部分残余的材料未被切除,需要更小的铣刀来清根处理,所以选用φ2R1的圆角铣刀进行清根铣。

表1为主要的铣削工艺参数。

表1 高速加工工艺参数表

3 基于UG平台的连杆锻模数控高速铣削编程

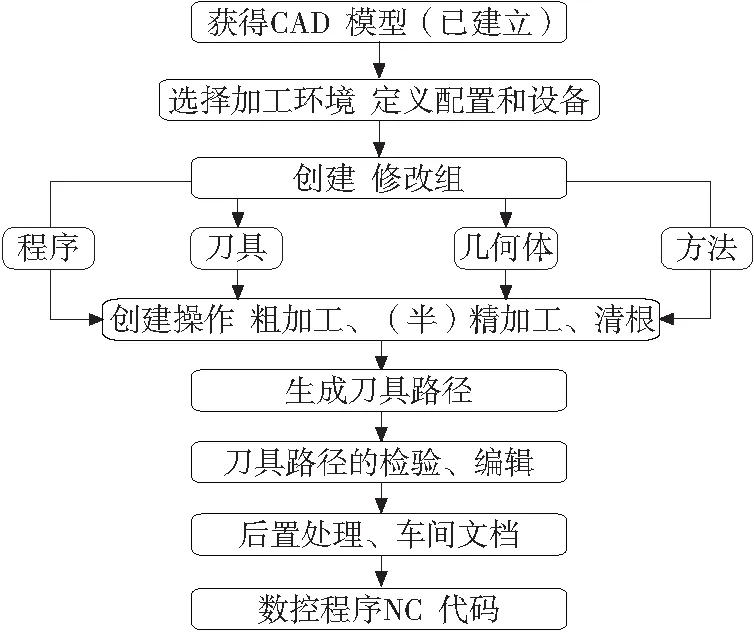

(1)UG数控加工编程流程

在UG NX 6.0的编程过程中,需要按图3所示的步骤完成。

图3 UG NX 6.0编程步骤

(2)创建加工操作

打开UGCAM界面,获取连杆CAD模型,选择加工环境为“型腔铣”,编辑“MCS_MILL”,点击“CSYS”按钮选择“自动判断”类型,指定工件上表面几何中心为机床坐标系原点。

(3)创建几何体

编辑“WORK PIECE”,检查几何体的选择与编辑方法与部件几何体相同可选择实体或面(当一个曲面即被选择为部件几何体,又被选择为检查几何体时,检查几何体将有效,将不在该曲面上生成刀具路径),主要是为了防止损坏夹具。

(4)刀具的创建

点击刀具创建按钮,选择刀具的类型、刀具子类型,设置加工刀具参数,输入相应的参数即可完成刀具的创建,本次铣削加工需要四把不同的刀具,

4 数控仿真加工

4.1 刀具轨迹的生成与NC代码的输出

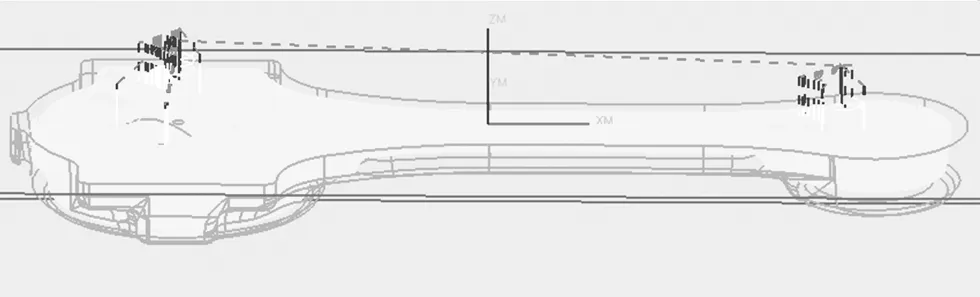

在仿真加工前,根据尺寸定义毛坯,在型腔铣对话框中进行刀具参数、切削区域和切削参数的设置,所有参数设置完后,按提示拾取加工对象,计算机开始自动分析加工模型和计算刀具轨迹,然后点击“生成”图标,即可生成型腔铣的加工轨迹如图4型腔铣粗加工刀轨[8]。刀具轨迹生成后,打开后处理对话框,选择相应的后处理器、输出粗、精加工的文件名和单位、激活选项等,将生成相应加工的NC代码如图5。

图4 型腔铣粗加工刀轨

图5 锻模精加工NC代码

4.2 实体模拟加工

在“型腔铣”对话框,选择“3D动态”,对工件进行比较逼真的模拟加工,图6为实体模拟加工的效果图,通过动态模拟加工模式可以提高程序的正确性和安全性,可以及早发现在实际加工时存在的问题,以便及时修正程序,避免工件的报废。

图6 实体模拟效果

5 VNUC4.0软件中的数控加工仿真

VNUC4.0软件是立足于专业院校数控加工教学的模拟仿真而研发的具有自主知识产权的教学应用软件,选择华中世纪星数控世纪星HNC-21M,进入数控仿真操作。在软件里,设置刀具和毛坯尺寸、材料,安装毛坯,机床回零操作,然后进行对刀,分别把XZ、YZ、Z进行X向对刀、Y向对刀、Z向对刀,并输入到G54中,最后把UGCAM生产的NC代码加载到VNUC4.0数控仿真软件中,选择自动加工方式,调出待加工程序,为清楚每一程序段机床所执行的动作,可点选单段执行键,然后按下循环起动键,即可观察程序运行中机床加工零件的过程[9]。如图7为在VNUC4.0数控仿真软件中的仿真加工效果。

从模拟加工效果可以看出,由UGCAM模拟出来的刀具轨迹是正确的,生成的G代码也正确,在VNUC4.0软件模拟的加工中,能形象地模拟出整个连杆的高速加工过程,并且达到设计的精度要求,能很好地实现了连杆在高速加工时的CAD/CAM一体化。

图7 在VNUC4.0数控仿真软件中的仿真加工效果

6 结束语

通过UGCAM模块对连杆锻模进行高速铣削参数优化设计,通过两次型腔铣加工,一次轮廓区域铣削加工和清根加工有效的切除毛坯残余量,而且保证了连杆锻模较高的加工质量。最后的程序仿真可以直观地发现问题,从而能尽早地进行参数优化来尽可能避免实地加工时可能出现的欠切、过切、碰撞和干涉等现象,不仅能有效地减少废品率,节约经济成本,而且能大大地提高了高速加工时的安全性。由此可见,锻模的高速加工技术是可行的,高速加工是锻模制造业发展的必经之路。

[1] 陈家瑞.汽车构造[M].北京:人民交通出版社,2006.

[2] 赵建峰, 缪德建, 顾雪艳. 连杆模具的计算机辅助设计与制造[J] . 机械制造与自动化.,2004, 33( 6) : 16- 17,20.

[3] 张伯霖主编.高速切削技术与应用[M].北京:机械工业出版社,2003.

[4] 胡仁喜,康士廷,刘昌丽等.UGNX6.0中文版从入门到精通[M].北京:机械工业出版社,2009.

[5] 陈学翔.UGNX6.0数控加工经典案例解析[M].北京:清华大学出版社,2009.

[6] 赵建峰,杨征宇,汪木兰.汽车外覆盖件模具高速切削工艺规划研究[J].现代制造工程,2010(3):76-79.

[7] 陈寿霞, 赵建峰, 汪木兰. 基于UGCAM的连杆模具高速加工制造[J].中国制造业信息化, 2010 ( 15) : 45-47.

[8] 康文利,路世强,周学辉.基于UG的数控加工技术在模具精加工中的应用[J].组合机床与自动化加工技术,2008(4):85-88.

[9] 韩伟娜,李欣玉.基于VNUC的虚拟数控仿真加工[J].北华航天工业学院学报,2010(6):23-26.

(编辑 李秀敏)

High-speed Machining of Automobile Engine Connecting Rod Forging Die

WU Jin-mei, PENG Han, WANG Chong

(School of Mechanical Engineering,North China University of Water Resource and Electric Power, Zhengzhou 450045,China)

In order to overcome poor quality and low productivity shortcomings of automobile engine connecting rod forging die surface in the traditional processing, in this paper, proposes platform based on UG NX 6.0 software, produces automobile engine connecting rod forging dies with high-speed machining technology, it proposes that establishing link 3D model with UG, simulating tool routes when machining high-speed machining and forging dies process with UGCAM, G-code is generated, finally, importing simulation machining process of VNUC4.0 software, optimizes high-speed milling parameters of connecting rod forging die. The results show that producing rod forging die with high-speed machining technology can shorten processing time, improve the precision of forging die and has a good reference value for actual production.

connecting rod forging die;high-speed machining;CAM

1001-2265(2014)05-0138-03

10.13462/j.cnki.mmtamt.2014.05.037

2013-09-23;

2013-10-17

2013年科技厅科技攻关项目:车辆集中润滑系统润滑脂流动仿真模拟及工程应用(132102210096)

吴金妹(1976—),女,海南屯昌人,华北水利水电大学讲师,硕士,主要从事机械设计制造及设备方面的研究与教学,(E-mail)wujinmei@ncwu.edu.cn。

TH164;TG65

A