基于BP神经网络的磨料水射流铣削质量研究

2014-07-19万庆丰

刘 丽,崔 宣,万庆丰

(西华大学 机械工程与自动化学院,成都 610039)

基于BP神经网络的磨料水射流铣削质量研究

刘 丽,崔 宣,万庆丰

(西华大学 机械工程与自动化学院,成都 610039)

为提高磨料水射流铣削加工的表面质量,需深入研究磨料水射流工艺因素对加工质量的影响,以获得较好的表面质量。以射流压力、横移速度、磨料流量、靶距、横向进给量和工件表面粗糙度为研究对象,进行磨料水射流铣削加工试验。基于人工神经网络理论,建立磨料水射流铣削加工表面粗糙度的BP神经网络模型。借助大量试验数据,进行网络训练与验证。研究结果显示,用BP神经网络计算得到的横移速度来铣削工件,获得的工件表面粗糙度与期望值之间的相对误差为0.31%~3.09%,网络模型预测精度较高。

磨料水射流;BP神经网络;铣削加工;表面粗糙度

0 引言

磨料水射流(Abrasive Water Jet, AWJ)加工技术,具有无热影响区、不改变材料的力学性能、材料损耗少、加工范围广、清洁无污染等优势,广泛用于热敏材料、压敏材料、复合材料以及难加工材料的加工[1]。随着AWJ加工技术的日渐成熟,AWJ已经成为航空航天、电子、船舶、汽车、机械等工业必不可少的加工技术。

国内外在AWJ切割方面获得较多研究成果,而对AWJ的铣削加工研究较少。Hashish等人[2]根据AWJ铣削试验以及试验结果的分析,发现AWJ在铣削加工方面发展潜力很大。Hocheng等人[3]研究了靶距、射流压力、横移速度和磨料流量等参数对铣削深度、材料去除率的影响。Fowler等人[4]通过钛合金的铣削试验,验证了铣削深度控制模型,得出铣削表面波纹度随着横移速度的增加而减小,而横移速度对表面粗糙度的影响较小。冯衍霞[5]通过AWJ铣削氧化铝陶瓷试验,得出单次和两次铣削加工中各工艺参数之间的关系。万庆丰[6]通过AWJ铣削铝合金试验,建立AWJ铣削加工表面质量的BP神经网络模型,并分析AWJ工艺参数对表面质量的影响。本文基于AWJ铣削不锈钢的试验数据,建立工件表面粗糙度的BP神经网络模型,通过模型计算得出横移速度,并将预测得到的横移速度用于铣削加工,进而达到用控制横移速度来间接控制铣削加工质量的目的。

1 基于AWJ铣削加工试验研究

1.1 试验装置和材料的选择

利用实验室自主研发的四轴水射流切割机床,进行AWJ铣削加工试验,该机床的最大压力值可达250MPa,如图1所示。铣削时水射流切割机床固定参数为:水喷嘴直径为0.15mm;聚焦管直径为0.50mm;铣削角度为90°(即喷头垂直于工件表面);磨料为240目石榴石,通过改变步进电机和螺杆的转速,实现磨料的精确供给。选用不锈钢薄板试样,如图2所示,进行AWJ铣削试验。铣削表面粗糙度用TR200型数字粗糙度仪测量,如图3所示,每组试验测量五个不同位置处的表面粗糙度值,将计算得到的平均值作为试验结果。靶距选用游标卡尺测量,如图4所示。

图1 AWJ切割机床 图2 不锈钢试样

图3 粗糙度仪 图4 游标卡尺

1.2 AWJ铣削试验设计

AWJ铣削加工的表面质量,与AWJ工艺参数、水射流机床精度、工件材料和几何形状等因素密切相关。然而AWJ加工工艺因素较多,如射流压力、射流流量、靶距、水喷嘴直径、聚焦管直径、磨料混合方式、聚焦管结构、磨料类型和粒径、横移速度、横向进给量等。若考虑所有的影响因素,将增加试验的难度,这也是没有必要的。本文选取射流压力、横移速度、磨料流量、射流横向进给量、靶距为试验因素,各试验因素的水平值,如表1所列。

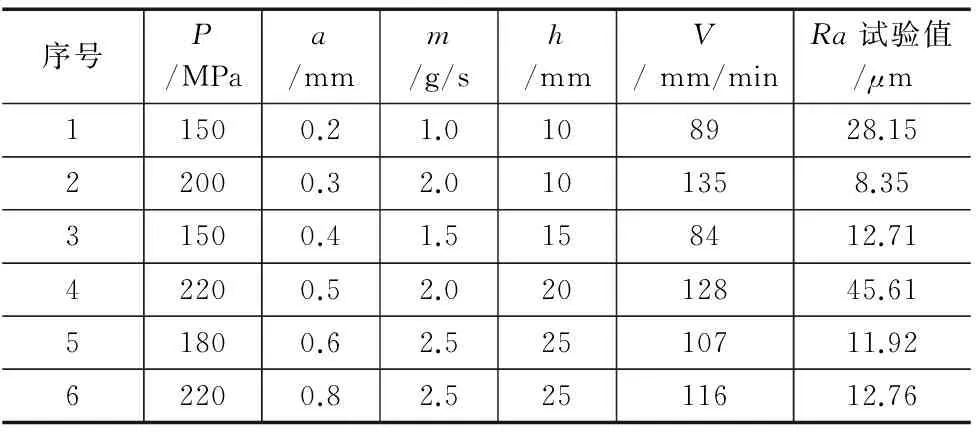

由表1可知,若考虑五个试验因素中每个试验因素的4个水平值,采用全因子试验设计,需进行45(1024)组试验。针对如此巨大的试验任务,无论是精力还是财力都是不允许的。若选择正交试验设计,可以设计一个L16的正交试验表,即只需进行16组试验,但是将这少量的数据用于BP网络的训练,很大程度上不能满足要求,训练得到的模型预测精度较低。因此,本试验综合以上两种试验设计方法,根据表1中的试验因素及其水平值,有选择的进行了128组试验,用于BP网络的训练。同时随机设计了6组试验,用于BP网络的验证,如表2所示。

表1 试验因素水平值

表2 AWJ铣削加工的试验结果

2 BP神经网络模型的建立

若考虑所有AWJ工艺因素对铣削质量的影响,模型将变得异常复杂,网络训练需要大量时间,同时获得所有工艺因素的试验结果也是相当困难的。结合影响铣削加工质量的主要参数、水射流切割机床的特点以及获得的试验数据,将射流压力(x1)、磨料流量(x2)、靶距(x3)、铣削加工表面粗糙度(x4)、横向进给量(x5)选为模型的输入变量,将横移速度(y)作为输出变量。建立的BP网络结构,如图5所示。

图5 BP网络结构

BP网络的学习过程由信号正向传播与误差反向传播两个过程组成[7]。信号正向传播时,输入信号经输入层、隐含层传向输出层。误差反向传播是将输出误差经隐含层向输入层反传,将误差分配给各层的所有单元,以获得各层单元的误差信号,为各单元权值的调整提供依据。各层权值反复调整的过程,也是网络学习训练的过程,当网络输出的误差满足设定值时,BP网络学习过程结束。网络的隐含层和输出层,分别采用Sigmoid函数和线性函数作为激发函数。

为提高网络学习速度,采用改进的BP算法[8],即采用增加动量项和学习速率的自适应调节。该方法使网络对误差曲面局部细节的敏感性降低,易跳出局部极小区域,迭代收敛速度加快。学习速率的自适应调节,即在网络学习时,增大学习率;当全局误差不减小时,降低学习速率;从而加速收敛过程,缩短学习时间。

3 BP网络的训练

应用MATLA神经网络工具箱和大量样本数据,对建立的BP网络进行训练。BP网络训练前,应对样本数据进行归一化处理,以供网络更好地训练。在网络训练过程中,使用经过改进的BP算法,网络通过29次迭代后,满足预设误差值E=0.000001的要求,网络的训练过程结果。网络训练的具体参数设置如下:

net.trainParam.epochs=30000;

net.trainParam.goal=0.000001;

net.trainParam.lr=0.1;

net.trainParam.min_gead=10;

net.trainParam.show=50;

net.trainParam.lr_inc=1.2;

net.trainParam.lr_dec=0.1;

net.trainParam.max_iperf_in=11;

net.trainParam.mc=1e15.

4 BP网络模型的验证

为进行BP网络模型的验证,进行了如表2所示的6组试验。首先根据给定的射流压力、横向进给量、磨料流量、靶距及工件表面粗糙度的期望值,用建立好的BP神经网络模型,计算出所需的横移速度;然后,将计算得到的横移速度值输入水射流铣削加工程序中,结合之前给定的射流压力、横向进给量、磨料流量、靶距值,对工件进行铣削加工,测量铣削表面五个不同位置处的粗糙度,并计算出粗糙度的平均值,如表3所列。从表3中可以看出,铣削加工表面粗糙度的期望值与试验测量值之间的相对误差为0.31%~3.09%,建立好的BP神经网络模型具有较高的预测精度,满足实际应用需求。

表3 表面粗糙度期望值与试验测量值的比较

5 结束语

根据AWJ切割机床在铣削加工方面的实际应用,基于大量试验数据,建立了AWJ铣削加工质量的BP神经网络模型,此模型可以用于AWJ 铣削加工工艺参数的优化。在给定射流压力、横向进给量、磨料流量、靶距和工件表面粗糙度期望值的前提下,该模型能计算出所需的横移速度。用计算得到的横移速度铣削工件,可以获得预期的表面质量,预测的最大相对误差仅为3.09%,可以实现以横移速度来间接控制铣削质量的目的,进而实现横移速度的优化。

需要指出,本文建立的AWJ铣削加工表面质量的BP神经网络,是以特定机床和不锈钢薄板材料为基础获得的样本数据,因此训练后的BP神经网络模型不具有普遍性。同时,建立的模型仅考虑了表面粗糙度,而没有考虑锥度和波纹度,因此还需要在这些方面作进一步的研究。

[1] 万庆丰,雷玉勇,陈林,等. 磨料水射流钻削工程陶瓷试验研究[J]. 液压气动与密封,2013(8):10-13.

[2] Hashish, Mohamed. Controlled-depth milling of isogrid structures with AWJs[J]. Manufacturing Science and Engineering, 1994(68): 413-419.

[3] Hocheng H., Tsai H.Y., Shiue J. J., Wang B.. Feasibility study abrasive-waterjet milling of fiber-reinforced plastices[J]. Machining of Advanced Materuals and Engineering, 1995(208): 93-114.

[4] Fowler G., Pashby I.R., Shipway P.H.. The effect of particle hardness and shape when abrasive water jet milling titanium alloy Ti6Al4V[J]. Wear, 2009(266): 613-620.

[5] 冯衍霞,黄传真,JUN Wang,等. 磨料水射流铣削陶瓷材料的表面形状研究[J]. 制造技术与机床,2007(1):80-82.

[6] 万庆丰,雷玉勇,刘克福,等. 磨料水射流铣削加工表面粗糙度模型研究[J]. 矿山机械,2013, 41(9):126-130.

[7] 雷玉勇,贾强,杨桂林,等. 基于人工神经网络的磨料水射流精密特种加工[J]. 四川大学学报,2005,37(6):155-159.

[8] 万庆丰,雷玉勇,刘克福,等. 基于微磨料水射流的刀具钝化模型研究[J]. 现代制造工程,2013(9):95-99.

(编辑 李秀敏)

Study on Abrasive Water Jet Milling Quality by the BP Neural Network

LIU Li, CUI Xuan, WAN Qing-feng

(School of Mechanical Engineering & Automation, Xihua University, Chengdu 610039,China)

In order to obtain a high surface quality of abrasive water jet milling, study on the influence of abrasive water jet process factors on machining quality were necessary. With the research of water jet pressure, traverse speed, abrasive flow rate, standoff distance and traverse feed, the abrasive water jet milling experiment was carried out. Based on artificial neural network theory, the BP neural network model of abrasive water jet milling surface roughness was established. Sample datas obtained through experiments, and applied to train and verify the model. The results indicated that the traverse speed which used for milling workpiece were calculated with the BP neural network, the relative error between the expected values and experimental measurements is from 0.31% to 3.09%, the accuracy of BP neural network is higher.

abrasive water jet; BP neural network; milling; surface roughness

1001-2265(2014)05-0130-03

10.13462/j.cnki.mmtamt.2014.05.034

2013-10-21;

2013-11-20

刘丽(1978—),女,银川人,西华大学讲师,主要研究方向为机械设计理论及特种精密加工,(E-mail)6202413@qq.com 。

TH16;TG65

A