多台阶工件磨削过程的自动测量与控制技术研究

2014-07-19张琳娜刘武发

郑 鹏, 张琳娜, 刘武发

(郑州大学 机械工程学院,郑州 450001)

多台阶工件磨削过程的自动测量与控制技术研究

郑 鹏, 张琳娜, 刘武发

(郑州大学 机械工程学院,郑州 450001)

针对多台阶工件磨削过程,基于主动测量技术提出了一种零位基准自动切换的在线移动测控方法。通过利用传感装置和校对规进行各个台阶零位和传感装置倍率的测定,并将零位电压和倍率值储存至后台系统数据库中。在自动磨削加工中,根据磨削进程自动调用数据库中相应台阶的零位电压和倍率值,并通过设计开发的基准自动补偿电路与移动测控软件系统,实现测量基准的转换及对传感装置零位的调整和校正,根据预先设定的各台阶磨削过程的信号点,逐步实现磨削进程,从而完成各个台阶的磨削加工。实验结果表明了该方法在保证测量精度和准确性的前提下,提高了磨削的效率,从而为实现多台阶工件自动磨削过程的测量和控制提供了一种可行的方法。

多台阶工件;磨削加工;移动测量;控制系统

0 引言

磨削加工是目前主要的精加工方法之一,提高磨削加工过程测量与控制的精度及自动化程度,是保证磨削过程稳定性的关键。磨削加工过程的主动测量与控制是目前提高磨削加工过程自动化最有效的方法[1]。磨削加工主动量仪是用于磨削加工中在线测量工件尺寸并能控制磨削进程的设备,广泛应用于自动、半自动磨床[2-4]。其测量装置在加工过程中直接实时测量零件的尺寸,加工过程和测量过程同时进行,测量装置将零件尺寸变化量随时传递给主动量仪的控制器,再由控制器发出信号控制机床的动作。由于无需停机就能在线测量工件,因此可以大大提高加工工件尺寸的一致性,从而降低劳动强度,提高了生产效率。

在实际磨削加工中常遇到具有多台阶的轴(孔)类零件,诸如减速箱的传动轴,发动机的凸轮轴等,这类零件不仅对各个台阶的尺寸误差和粗糙度有较高要求,而且还常常对各台阶轴(孔)有较高的同轴度要求。因此,磨加工主动量仪需要具备完善的移动测量和控制功能。但是目前国内主动量仪产品在移动测量功能上存在着可移动范围小、测量精度不高、操作性差等方面的不足。

本文基于主动测量与控制技术及现有磨削加工主动量仪功能的分析,提出了一种用于多台阶工件的零位基准自动切换的在线移动测控方法。通过软、硬件的设计,及对现有磨削加工主动量仪的二次开发,实现在一次安装、无需停机的情况下,自动完成多台阶工件的整个磨削过程。该方法能够保证磨削加工的精度,有效地提高多台阶工件的加工效率,同时,为完善磨削加工主动量仪的功能提供技术支持。

1 磨削加工主动测量装置及控制器

磨削加工主动测量装置由传感装置和驱动装置构成,如图1所示。传感装置采用精密位移传感器设计制造,目前常用主要是电感式位移传感器。驱动装置驱动测头进出测量工位,通过对前后微调机构的调整,可以使触头测量触点对准工件中心或合适位置。主动测量控制器是实现过程控制的核心[5-6],如图2所示。测量控制器接收传感器的测量信号,通过对测量信号的处理,最终获得被测量所对应的数字量。然后根据测控项目要求进行一系列运算和变换,获得磨削尺寸当前状况,从而判断工件尺寸状态并传输给数控磨床。测量控制器将工件尺寸的测量结果或判断结果以合适方式显示,以便人机交互[7]。

图1 传感装置及驱动装置 图2 主动测量控制器

在主动测量控制系统中,各信号点(如粗磨、精磨、光磨、到尺寸等)由操作人员根据生产条件以及工件状况设定,如图3所示。在磨削加工过程中,主动测量控制器根据操作人员设定的信号点和工件实际尺寸值,实时判断加工状况,发出控制信号指导机床完成各种加工动作[8-9]。

图3 主动测控磨加工过程示意图

2 多台阶工件磨削过程移动测控方法

多台阶工件在线移动测量和控制机床自动磨削原理如图4所示。在磨削加工前先在磨床上安装合格样件和标准校对规,对各个台阶的零位电压和传感装置的倍率值进行测定,把各参数存入后台数据库中。在磨削加工中,后台程序可根据磨削进程从数据库中调用相应台阶的零位电压和倍率值,通过移动测量电路板的基准自动补偿电路与移动测控软件系统的有机结合,进行基准自动转换和零位调整校正,从而获得该台阶尺寸值。

根据该台阶当前尺寸值和预先设定的信号点,测量控制器判断是否到达下一个磨削状态,当到达改变磨削状态时,测量控制器向数控磨床发出下一个磨削状态信号,磨床控制系统进行相应动作,直至结束该台阶磨削过程。将工件进行轴向移动,驱动装置驱动传感装置进入测量位,重复上述过程,对工件的下一个台阶进行磨削,直至依次完成工件所有台阶的自动磨削。

图4 多台阶工件磨削过程移动测控原理图

2.1 移动测量功能电路结构设计

采用同一传感装置,在磨削不同直径的台阶时,要求传感装置满足测量样件各个台阶的测量值均为零,即零位自动补偿功能,从硬件方面实现每个台阶的零位补偿,需要通过运放电路进行补偿运算,同时,由于控制程序用到的都是数字量,运放电路采用的均为模拟量,所以需要进行数字模拟(D/A)转换。

图5 移动测量功能电路设计图

移动测量功能电路设计如图5所示,图中给出了硬件补偿电路及软件控制程序中的信号处理流程。硬件补偿电路主要由D/A转换电路和运放电路两部分组成。在多台阶工件磨削过程中,传感装置在台阶间进行切换时,软件控制程序会读取不同台阶的补偿值并将其转换成相应的格式通过I/O板卡传送到硬件补偿电路中,经过数字/模拟转换电路将其转变为模拟量,然后进入运放电路与传感装置测得的电压值进行运算,处理后的值送入调理电路,通过软件控制程序处理后,显示测量数据到人机界面。

在D/A转换电路中,D/A转换芯片与主动量仪主板上I/O板卡的部分针口相连,软件控制程序通过控制I/O板卡针口的高低电平从而控制输入到D/A转换芯片的信号,完成信号的D/A转换。运放电路主要由J-FET双运算放大器TL082和四元组单刀双掷模拟开关MAX333CPP以及一些外围电路组成,其主要功能是实现零位补偿电压与测头的测量电压进行相应的运算。

2.2 软件控制程序设计

软件控制程序分为两部分,磨削加工前的准备程序和磨削加工中的控制程序,程序流程图如图6所示。磨削加工前,安装待加工零件的样件,测头分别依次测量样件的每个台阶并通过用户界面操作,把与测量值对应的补偿零位电压存到数据库中。磨削加工中,主动量仪根据机床传来的台阶号,从数据库中读取相应台阶的补偿电压,将其转换成12位的二进制数并根据其值的正负和大小,通过控制I/O板卡相关针口,从而控制D/A转换电路和运放电路,进而完成补偿测量值的作用。

图6 控制软件流程示意图

设传感装置倍率初始值为K0,零位直流电压为U0,清零前尺寸值为D0,校正后的传感装置倍率为K1,传感装置测得当前直流电压值为Ua,传感装置测得当前尺寸值为Da。在多台阶样件的中部台阶轴段处放置一定规格尺寸的校对规(塞尺),校对规值为D,将当前尺寸清零,记录清零前测量值和零位电压。按式(1)和式(2)计算传感装置倍率值,如下:

Da=(Ua-U0)×K0

(1)

(2)

为了使倍率更为准确,令K0=K1,重复进行以上的操作2至3次。将最终的传感装置的倍率值存放在后台数据库中。

传感装置电压值的零位调整计算过程如下:设零位交流电压为u0,补偿电压为ub,补偿系数为k,补偿基准电压为0.05v,当前传感装置交流电压值为ua,零位校正后的传感装置交流电压值为u,交流直流转换系数kc,经过调理电路得到的传感装置直流电压值为U,则有:

ub=0.05×k+u0

(3)

u=ua-ub

(4)

U=u×kc

(5)

当U值在量程±10V范围内时,k=0;当U值超出量程时,k分别取1,2,3,…,直到U值在量程范围内。

2.3 在线移动测控过程步骤

在线移动测控过程实现步骤如下:

步骤1:安装待加工零件的样件,依次测量样件各个台阶的零位电压值,并存储至数据库中;

步骤2:在样件的中部台阶轴段处放置一定规格尺寸的校对规(塞尺),进行倍率测定或校对,并存储至数据库中;

步骤3:加工中调取零件各台阶参数,零位电压值和传感装置倍率值;

步骤4:产生零位电压模拟量和基准补偿电压;

步骤5:传感装置电压值的零位转换和校正;

步骤6:传感装置测量尺寸的计算;

步骤7:自动实现磨削状态转换;

步骤8:依次自动完成各个台阶的磨削加工。

3 实验

将开发的移动测量硬件电路及软件控制系统与现有磨削加工主动量仪系统进行了有机的结合。对一个具有三个台阶的阶梯轴零件进行移动测量实验。实验装置如图7所示。

图7 实验测量装置

在磨削加工前安装待加工零件的样件,通过主动量仪的零位倍率操作界面和移动测量人机交互界面(如图8)进行倍率的测定和零件各个台阶补偿零位电压的标定,并根据磨削要求设定好各个台阶的信号点值(包括粗磨、精磨、光磨、到尺寸),将这些数据储存至后台系统数据库中。标准样件的各个台阶尺寸及信号点设定值等参数如表1所示。

图8 移动测量人机交互界面 表1 多台阶工件各项参数

参数台阶1台阶2台阶3公称直径(mm)50.080.050.0测头倍率142.8142.8142.8零位电压(V)0.250.410.43信号点SZ0(μm)340385400信号点SZ1(μm)152180196信号点SZ2(μm)558590信号点SZ3(μm)244052信号点SZ4(μm)000

在磨床上安装好待加工的零件,加工中磨床依次将待加工零件的台阶号发送给主动测量控制器进行识别,同时控制器从后台数据库中调用对应台阶的零位电压值和传感装置倍率,实现被测台阶基准自动转换及零位调整校正。将当前尺寸值与预先设定的信号点进行比较,由控制器发出磨削状态信号给磨床控制系统,磨床随即动作,直至该台阶磨削过程结束。将工件进行轴向移动,驱动传感装置进入,对工件的下一个台阶进行自动磨削,直至完成三个台阶的磨削。

表2 各台阶主动测量值与静态测量值对比

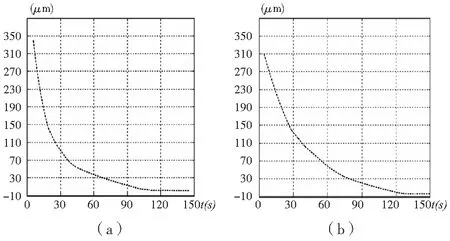

各台阶加工结束时,主动量仪显示的测量值与机后各台阶静态测量平均值(10次平均)的结果对比如表2所示。可见,在线主动测量能够保证较高的精度。主动量仪测量界面的窗口具有加工曲线实时绘制的功能,图9a和图9b所示分别为加工该零件第一个和第二个台阶的磨削加工过程曲线图,图中纵坐标为尺寸值,横坐标为时间轴。该曲线可以直观的体现磨削过程各个状态及所用时间,结果表明了多台阶工件自动磨削测量与控制功能的正确性及加工效率。

图9 台阶1和台阶2加工状况显示图

4 结论

本文提出了一种多台阶自动磨削过程中的在线测控方法。在自动磨削加工时,软件程序调用当前台阶参数控制基准补偿电路对传感装置进行零位的调整与校正,进而依据设定的信号点控制磨削进程,通过多台阶移动测量和控制实现自动磨削加工。研究成果对磨削加工主动量仪的功能拓展提供了技术支持,对磨削过程的主动测量技术的发展具有促进作用。

[1] 王启江,高殿斌.复合主动测量技术在现代加工设备中的应用[J].工具技术,2004,38(12):73-75.

[2] 王鸿伟.磨加工过程中的主动测量仪[J]. 轴承,2004 (4): 32-34.

[3] 尹丽娟,罗烽.智能化外圆磨削主动测量仪的研究[J]. 机械开发,2000(1):11-13.

[4] 杨琦.数控端面外圆磨床主动测量控制原理及量仪的替代[J].金属加工,2008(2):71-73.

[5]刘战强,赵军,于复生.用于加工中心的在线工件自动测量系统[J].工具技术, 2000(9): 30-32.

[6] 崔陆军,尚会超,张国辉.在线外磨圆表面连续测量仪 [J].仪表技术与传感器, 2012(3):38-40.

[7] C.H. Liua,Adrian Chenb, C.-C.A. Chen.Grinding force control in an automatic surface finishing system[J].Journal of Materials Processing Technology.2005,171(1):367-373.

[8] 简德.主动测量信息的智能化处理与控制[J].工程设计,2000(4):101-104.

[9] T.Yandaya,M.Burdekin. In-process Dimensional Measurement and Control of Workpiece Accuracy[J]. International Journal of Machine Tools and Manufacture, 1997(37):1423-1439.

(编辑 李秀敏)

Automatic Measuring and Controlling Method for Stepped Sharft Part Grinding

ZHENG Peng,ZHANG Lin-na,LIU Wu-fa

(The School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China)

Based on initiative measurement technique, an on-line measuring and controlling method by reference automatic switching is proposed for stepped shaft part grinding. Each step’s zero-position and magnification are measured with gage head and master before grinding, and data of zero-position voltage and magnification values are saved into database system. In grinding process, appropriate zero-position voltage data of each step and magnification values are called automatically from database. At the same time, measurement reference switching and zero-position adjustment can be realized by reference compensation circuit and software control system, and grinding process of each step can be controlled by controller according to pre-set signals. Experiment results show that the proposed method can not only ensure the measuring accuracy and reliability but also improve the grinding efficiency. Thereby, this provides a feasible means to realize measuring and controlling for stepped shaft part grinding.

grinding process; initiative measurement; automatic control; zero-position

1001-2265(2014)05-0103-04

10.13462/j.cnki.mmtamt.2014.05.026

2013-05-28;

2013-09-25

郑鹏(1976—),男,河南驻马店人,郑州大学副教授,博士,主要从事机械精度设计、传感检测技术等研究,(E-mail): zpzzut@163.com。

TH166;TG65

A