基于压力传感器的油菜排种量控制系统的设计与试验

2014-07-13吴明亮杨洋官春云向伟陶栋材

吴明亮,杨洋,官春云,向伟,陶栋材*

(1.湖南农业大学 a.工学院;b.油料作物研究所,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

精密播种是大幅提高作物产量和最大限度利用农业资源的重要手段[1–4]。精密播种机性能的好坏关键在排种系统[5–7]。近年来,国内外许多学者开展了不同作物的精密排种系统研究,并取得了一定的成果。由于播种机在田间作业环境不可控因素较多,同一作物,由于种植时间的差异,其用种量也存在差异,为此,在精密播种的基础上提出了精准变量播种的技术要求。精准变量播种的关键在于对播种系统播种量的实时监测的准确性及调控系统的及时性。现有的播量调控及检测系统主要有高速摄影法、光电效应法和压电效应法。光电效应法由于种子排出时在排种口重叠而使检测精度难以保证;高速摄影法检测精度高、抗干扰性强,但成本高,环境要求严格,生产实践中难以实现;压电效应法受排种量及种子自身质量大小影响较大[8–11]。笔者以湖南农业大学研制的2BYD–6 型油菜浅耕直播施肥联合播种机上采用的偏心轮型孔轮式排种器为调控对象,拟通过压力传感器直接检测种箱的质量变化来测定排种器的排种量,同时设计了自动调控系统实现播种量的自动调控,以期有效减小压电效应法因排种量和单粒种子质量小,压力传感器检测信号微弱而存在的检测误差。

1 系统组成

系统由排量检测系统和排量调控系统两大部分组成。排量检测系统借助压力传感器检测排种箱及箱内种子质量的变化而得到实际排种量,并将该质量变化信号转换成电压信号,传输给中央处理单元处理。排量调控系统通过中央处理单元接受信号后,将检测到的实际排种量与理论排种量进行比较,得到排种量的差值,并将该差值转换成排种轴转速控制信号,转而调节排种器的排种量,实现实际排种量与理论排种量的一致。

2 硬件设计

2.1 排量检测系统

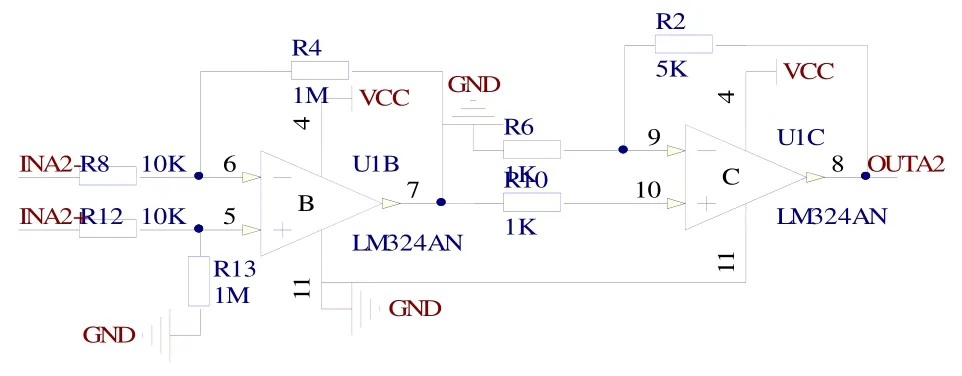

排量检测系统主要由种箱、压力传感器、放大电路组成,其中,压力传感器是关键部件。压力传感器的选择主要考虑其检测精度和工作环境。根据播量与播种机行走速度以及单位时间播种量的关系[12],设定播种机的行走速度为2.37km/h,播幅2 m,播量为4.5 kg/hm2,可得播种机单位时间的播种量为0.5g/s。压力传感器需有较好的抗腐蚀性和抗干扰性,且适合田间复杂作业环境,为此选用YZC–2 电阻应变式压力传感器,其主要技术参数为:激励电压10 ~15 V,精度0.4g,灵敏度0.02%。由于油菜籽排量小,YZC–2 对单粒种子质量变化所能感应的电压信号微小,为保证采样芯片正确识别,设计了如图1 所示的放大电路,选用采样精度为0.3 mV、电压为±10 V 的AD976 采样芯片,放大倍数可达25 ~830 倍。本放大电路系统选用的放大倍数为830 倍。

图1 压力传感器检测信号放大电路 Fig.1 The amplified circuit figure for signals from pressure sensor

2.2 排量调控系统

排量调控系统主要由排种器、电动机、编码器、伺服器等组成。排种器驱动电动机选用配备有Hp–QEDS–5930 编码器的MAXONRE36 电机,其最大功率为125 W,最大转速8 200 r/min,输出力矩88 N·m,可实现对排种系统可靠的驱动力。同时,为保证电机对检测信号响应精度,采用PWM 信号的频率控制伺服器输出电流,实现对电机的精密控制。伺服器选用铭朗MLD3610,工作电压为24 V,转换效率95%,最大输出电流20 A。

3 软件设计

在系统的硬件电路中,排种箱质量检测由于受到电源纹波和外界电磁干扰,使得所采集到的排种箱质量信号存在较大误差;排量调控因排种器装备制造误差导致的个体差异等诸多干扰因素影响排种调控精度。为此,分别针对排量检测系统进行信号的滤波处理、排量调控系统实施模糊调节,确保该系统达到最佳的控制效果。

3.1 滤波算法设计

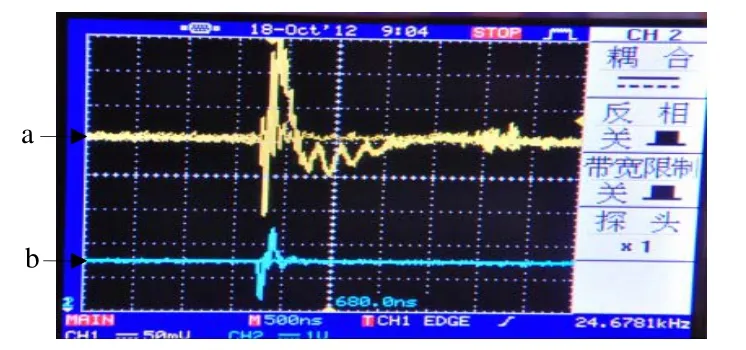

通过示波器对经AD976 放大后的电压信号进行检测,发现该信号出现很多毛刺,并在某一时刻波动较大,如图2–a 所示。通过对电源端电压信号检测发现,放大后的电压跳变一定程度上受电源纹波的影响,如图2–b 所示。如果将该信号源直接传输给ATmega16 中央处理单元处理,其误差量非常大。为了去除噪声、震动、电源纹波等干扰信号的影响,除使用硬件滤波外,还需要采用软件滤波来减少干扰。

图2 示波器波形 Fig.2 The chart of wave profile for oscillomete

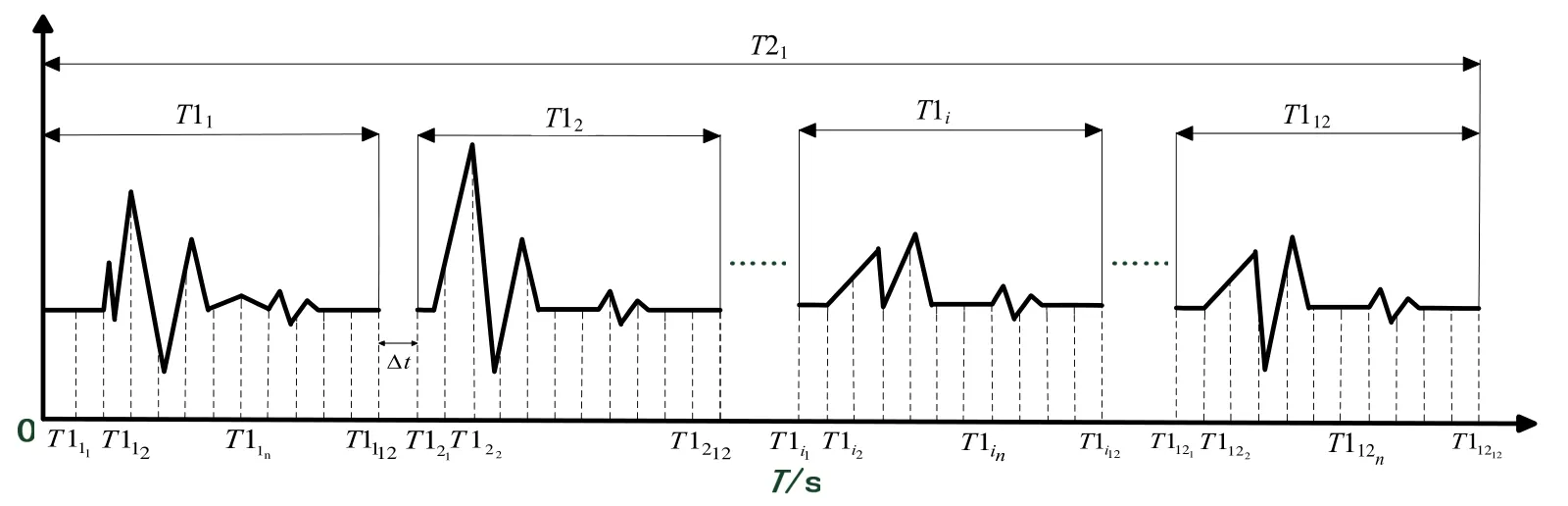

按照图2 中的输出波型,模拟描述出滤波算法,如图3 所示。图3 示一阶滤波时将压力传感器在T1时刻内的电压信号每隔1个单位时间进行采样,每次采样值依次记为AD11,AD12,…,AD112,去除最大值和最小值后,取平均值记为A1,A1 即是一阶滤波值。二阶滤波时在T2=T1+t 时刻内按照上述方法取平均值记为B1,依次在T13=T12+Δt、T14=T13+Δt…T112=T111+Δt 时刻内取得AD 采样平均值分别为C1,D1,…,L1,去除A1 到L1 中的最大和最小值后再取平均值,记为A,A 即是二阶滤波值。三阶或更高阶滤波,则分别按照低一阶的取值方式取得12个值后,同样去除最大值和最小值后,取平均值所得。

图3 滤波算法 Fig.3 The diagram of filtering algorithm

放大倍数越高,电源纹波干扰就越明显,越需要更高阶的滤波来获取较为准确的AD 采样值,这就使得系统的采样周期成几何级数增加,从而降低了系统的灵敏度。为此,本系统采用二阶滤波。

3.2 模糊调节算法设计

文献[12]中,偏心轮型孔式排种器转速和排种量满足关系式:

式中:q 为排种器单个排种口的排量(g/min);n为排种轴转速(r/min)。

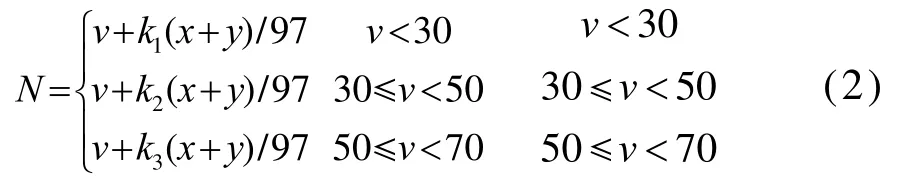

由于受排种器装备制造误差以及工作环境的影响,依据公式(1)计算得到的排种器排种轴理论转速所对应的排种量Q(理论值)与实际排种量Qi(检测值)将存在差值,该差值难以通过公式(1)进行调整,为此,在对排种器电机进行调控时需进行模糊调节[13]。转速调整公式为:

式中:N 为电机当前转速;v 为电机初始转速;x 为排种量AD 差值模糊量;y 为排种量AD 差值变化率模糊量;k 为修正因子,k1=4,k2=6,k3=8。

排种量差值变化量Y 通过公式(3)得出。

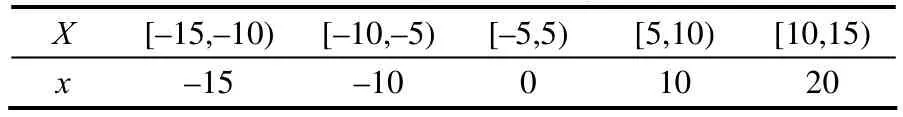

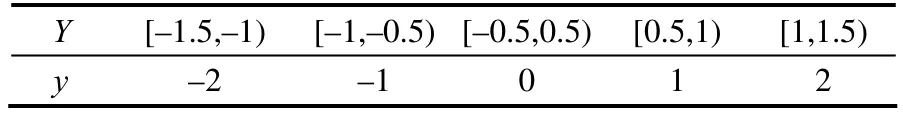

式中:Xt为实际排种量与所需排种量的AD 差值;Δt 取10 s。实际排种量与理论排种量的差值在±1.5g/s 时,电机调整量达到最大,由此可设定排量差值模糊量x 查询表(表1)和排量变化率模糊量y 查询表(表2)。

表1 模糊量x 查询表 Table 1 Inquiry of the fuzzy value x

表2 模糊量y 查询表 Table 2 Inquiry of the fuzzy value y

在实际运行时,输入所需排种量G(g/min),通过关系式(1)计算出排种器理论转速n1(r/min)和单位时间排种量ΔG(g/10 s)。ATmega16 每隔10 s 对排种箱进行检测并得出实际排种量Δg,将ΔG 与Δg 对比得出差值,查询表1 和表2 得出x 与y 的值,代入公式(2)计算出电机转速。如此反复检测与调整即可使实际排量与所需排量的差值在较小的区间内振荡。

4 排种试验

试验在自制的排种量自动调控试验台上进行。试验台主要由排种箱、压力传感器、排种器、变量控制系统、排种管、排种器驱动电机等组成,如图4 所示。

图4 排种量自动调控试验台 Fig. 4 Test bench automatically controlling seeding quantity

4.1 排种量检测试验

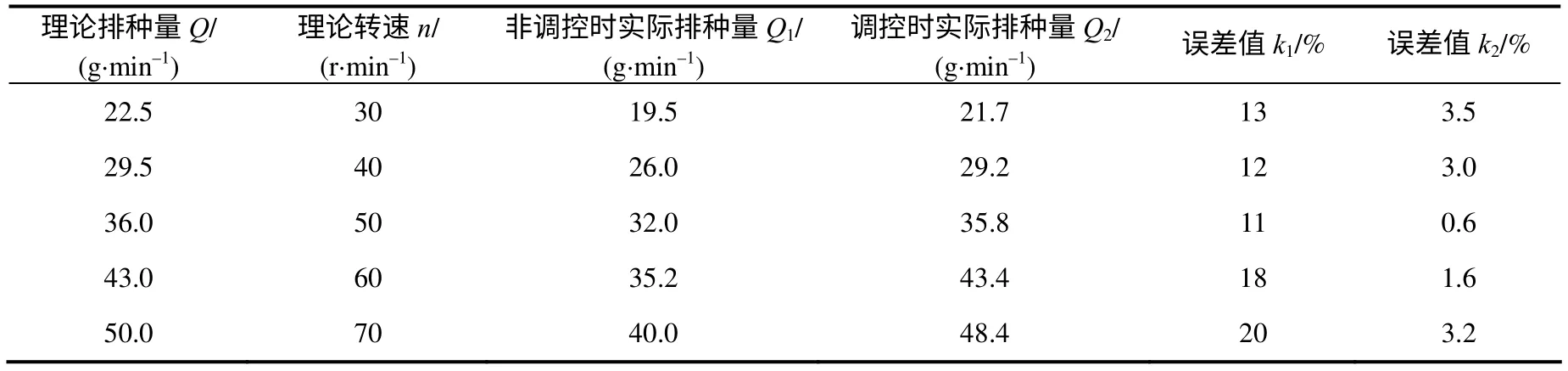

为检验变量播种检测系统与调控系统的排种性能,依据文献[12、14]的结果,用公式(1)计算出从30 ~70 r/min 共5个工况下排种器每分钟所对应的排种量,记为理论排种量Q(g/min),排种器在各工况转速n(r/min)下,分别按变量控制系统不工作和工作两种状态下测定其单位时间的排种量,记为非调控时实际播种量Q1(g/min)和调控时实际播种量Q2(g/min)。各次试验分别连续工作5min,重复3次,收集并称量排种管出口处的实际总排种量,取平均值,并计算单位时间排种量(表3)。

表3 自动调控的排种器排种量 Table 3 Seeding quantity of seed-meter with automatic controlling system

表3 结果表明,未使用变量控制系统,当电机转速恒定在理论转速时,实际排种量与理论排种量的误差值k1高达20%,说明排种器在生产环节存在较大的装备和制造误差;使用变量控制系统后,其排量误差k2最大值仅为3.5%。可见,通过自动调控系统,不仅可以修正排种器在生产环节的制造误差,同时还可以较为精确地控制所需排种量。

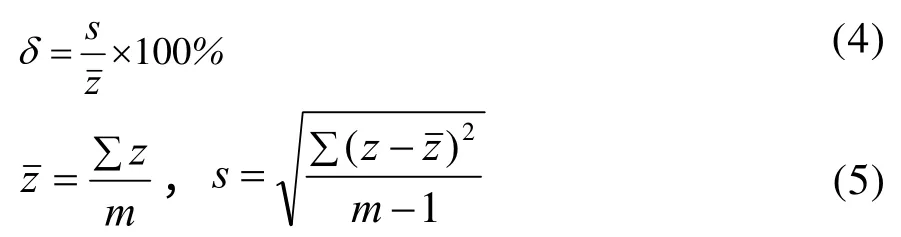

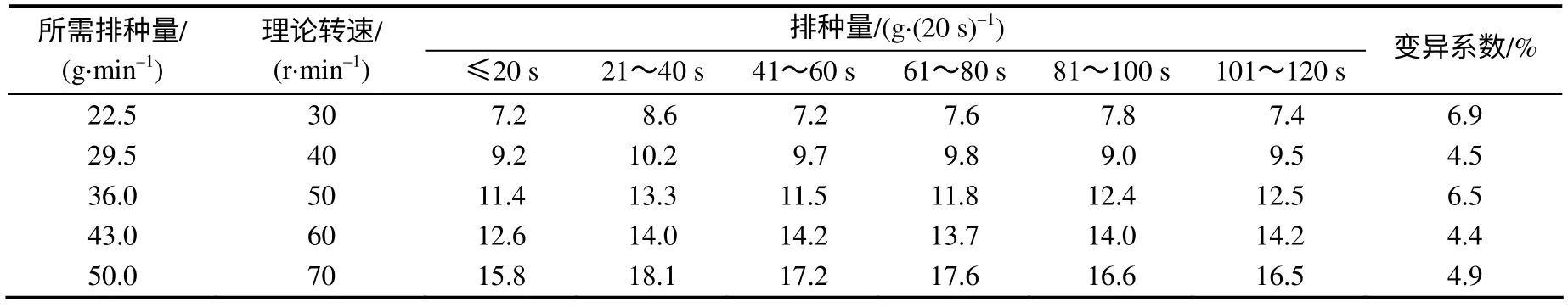

4.2 均匀度检测试验

为验证自动调控系统对排种器排种性能的影响,排种均匀性试验分别在5个理论排种量下进行。各次试验持续2min,在出种口处每隔20 s 用接种杯收集排出的种子总质量,分别按时间顺序记为z1,z2,…,z6(g/20 s)。计算各次试验的排种均匀性变异系数δ。

表4 结果表明,在前2个单位时间(40 s)的排种量变化较大,有1g 左右,这是因为系统检测出理论转速的偏差较大,从而对电机转速调整量也大,检测到的排种量变化量相应较大;随着时间的推移,转速逐渐趋近理论排种量所需的实际转速,因此排种量变化越来越小。结果还表明,在排种器的工作转速范围内,其均匀性变异系数可控制在7%以下,符合国家标准[16]。

表4 排种均匀性变异系数 Table 4 The results of variation coefficient for seeding uniformity

[1] 赵春江,薛绪掌.精准农业技术体系的研究进展与展望[J].农业工程学报,2003,19(4):7–11.

[2] 姚建松.我国精细农业发展前景探讨与研究[J].中国农业化,2009(3):26–28.

[3] 裴大顺,邓闯.精量播种技术及其效益分析[J].农业科技通讯,2009(8):105–106.

[4] 孙立民,王福林.变量播种施肥技术研究[J].东北农业大学学报,2009,40(3):115–120.

[5] 李建华.2BF–8 型小麦精密播种机播种均匀性研究[D].保定:河北农业大学机电工程学院,2000.

[6] Kachman S D,Smith J A .Alternative measures of accuracy in plant spacing for planters using seed metering[J].Transactions of the ASAE,1995,38:379–387.

[7] 冯晓静,刘俊峰.排种器排种均匀性分析研究[J].河北农业大学学报,2003,26(1):93–96.

[8] Solie J B,Raun W R,Whitney R W.Optical sensor based field element size and sensing strategy for nitrogen application[J].Trans ASAE,1996,39:1983–1992.

[9] 李明,丁幼春.气力式油菜精量排种器田间漏播检测方法[J].农业工程学报,2010,26(1):27–30.

[10] 郑一平,花有清.水稻直播机的排种数检测方法[J].浙江大学学报,2005,31(4):471–474.

[11] 王树才,许绮川.单粒排种器单片机检测系统性能研究[J].华中农业大学学报,1998,17(1):97–100.

[12] 吴明亮,官春云,高晓燕.偏心轮型孔轮式排种器排种油菜极限转速实验[J].农业工程学报,2010,26(6):119–123.

[13] 蒋蘋,胡文武.机滚船遥控驾驶系统设计[J].农业工程学报,2009,25(6):120–124.

[14] 施祖强,汤楚宙,官春云,等.转速对偏心轮型孔轮式排种器排种性能的影响[J].湖南农业大学学报:自然科学版,2008,34(3):359–362.

[15] 梅婷,谢方平,李旭,等.小粒径作物种子气力式排种器适应性试验[J] .湖南农业大学学报:自然科学版,2014,40(2):216–220.

[16] JB/T6274.1—2001,谷物播种机技术条件[S].