变压吸附制氧技术在间歇式固定层

2014-07-10造气炉中的应用

造气炉中的应用

石春发

(云南云天化国际化工有限公司红磷分公司 云南开远661600)

0 前言

云南云天化国际化工有限公司红磷分公司(以下简称红磷分公司)现有1套80 kt/a合成氨装置,生产的液氨为磷酸铵的原料。合成氨装置采用9台Φ2 610 mm造气炉固定层间歇式制气,红磷分公司为节能降耗,针对云南煤具有灰熔点低、活性差的特点,决定采用变压吸附(以下简称VPSA)制氧技术增氧制气工艺。

1 VPSA制氧流程工艺

1.1 VPSA制氧工艺流程及工艺

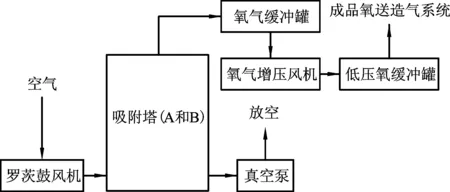

VPSA制氧工艺流程及工艺见图1。

图1 VPSA制氧工艺流程

VPSA制氧技术是利用吸附剂对气体的选择性吸附及各组分气体吸附容量随压力变化呈差异性的特点,在较高压力时易吸附组分氮被吸附,难吸附组分氧在气相中富集后作为产品气输出;当吸附剂对氮的吸附接近饱和时,降低吸附床的吸附压力使易吸附组分氮解吸,吸附剂得到再生,完成1个吸附周期,然后进行下1个吸附周期。2台吸附塔交替进行吸附和解吸再生,连续输出产品氧气,供造气使用。在1个吸附周期内,每台吸附塔都经历吸附、顺向放压、真空解吸、真空清洗、均压和充压6个步骤,并且在同一时刻2台吸附塔分别处于不同的操作阶段。以吸附塔A为例工艺过程如下。

(1)吸附:原料空气经过滤消音器除去机械杂质,由罗茨鼓风机增压至40~45 kPa后从下部进入吸附塔A,空气中的水分和二氧化碳优先被吸附,剩余的氧从吸附塔顶端排出。获得的氧气一部分作为吸附塔B充压用气,另一部分作为产品气,调节压力后经增压风机送往造气系统。

(2)顺向放压:当吸附剂吸附氮气接近饱和时,停止向吸附塔A送空气,吸附塔A内的气体利用自身的压力导入已完成再生的吸附塔B,对吸附塔B内的气体进行升压。

(3)真空解吸:吸附塔A卸压完毕后,用真空泵对其抽真空,解吸吸附剂上吸附的氮气,使吸附剂得到再生。

(4)真空清洗:在对吸附塔A抽真空的同时用部分产品氧气对其进行清洗,置换吸附剂上吸附的氮气,使氮气的解吸更为彻底。

(5)均压:真空清洗步骤结束后,吸附塔A仍处于真空状态,用吸附塔B的“顺向放压”流出气进行升压,并回收其中的氧气,提高装置氧收率。

(6)充压:均压步骤完成后,引入产品氧气对吸附塔升压,同时从进气端引入空气,重新开始吸附,进入下一个循环。

2台吸附塔循环以上步骤,周期性切换,平稳、连续地产出氧气。

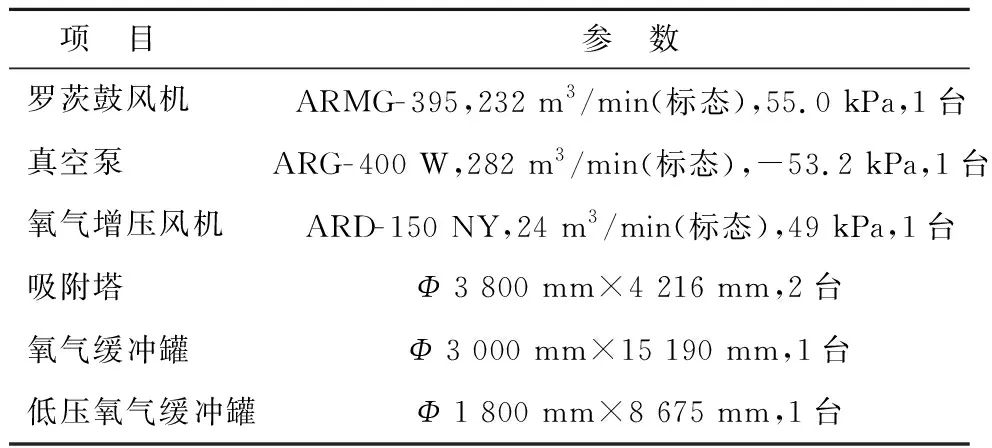

1.2 VPSA制氧工艺装置主要设备

VPSA制氧工艺装置主要设备见表1。

1.3 主要技术经济指标

VPSA制氧装置自开车后,运行比较平稳,主要技术经济运行指标见表2。从表2数据可知,完全达到设计要求。

表1 VPSA制氧工艺装置主要设备

2 造气增氧流程

红磷分公司有2套造气系统,其中1#造气系统有4台造气炉,2#造气系统有5台造气炉,每台造气炉均设置有上加氮流程;在选择增氧流程时,可直接将增氧空气配入空气中或配入上加氮中。造气增氧流程:来自VPSA制氧装置的增氧空气通过总管分别分配至1#造气系统空气总管、1#造气系统各台造气炉上加氮管、2#造气系统空气总管、2#造气系统各台造气炉上加氮管;配入空气总管的氧气管道通径为DN 150 mm,配入各台造气炉上加氮氧气管道通径为DN 100 mm;各个分配点均由手动阀门控制,各台造气炉上加氧除了由手动阀控制外,用油压阀接入造气DCS系统中用程序自动控制。

表2 VPSA制氧装置主要技术经济运行指标

3 采用增氧制气后造气工艺条件的调整

3.1 循环时间及时间分配

(1)循环时间。一般而言,循环时间长,气化层温度和煤气的产量、质量波动大;循环时间短,气化层的温度波动小,煤气的产量和质量也较稳定,但阀门开关占用的时间相对较长,影响造气炉的气化强度,且因为阀门的开关过于频繁,易于损坏。从实践运行看,采用增氧制气造气,循环时间不需作大的变动,采用的循环时间为120 s。

(2)吹风时间。一般,吹风时间主要是根据原料煤的灰熔点、热稳定性、机械强度及燃料层的高度来确定,但采用VPSA增氧制气工艺后,随着空气中氧体积分数的提高,吹风时间也必然要随之缩短,红磷分公司增氧空气中的氧体积分数(空气总管内氧含量自动分析仪分析结果)由VPSA制氧装置前的21%提高至23%以上,故吹风时间从原29~31 s缩短至24~26 s。

(3)上、下吹时间。一般情况下,在上吹阶段,燃料层的温度较高,上吹时间较长,上吹制气的产量和质量较好;但上吹时间过长,会消耗大量气化层热量,且气化层上移,对以后的制气不利。因此,在上、下吹制气时间分配上,下吹制气时间要比上吹制气长一些。采用VPSA装置增氧制气工艺后,在调整炉况过程中,结合上、下行煤气温度情况,上吹时间比增氧制气前缩短了2~4 s、相应的下吹时间比增氧制气前延长了2~4 s。

3.2 上、下行煤气温度

红磷分公司在采用增氧制气工艺初期,最初上行煤气温度控制在280~320 ℃,下行煤气温度控制在250~280 ℃,但操作过程中出现下灰堵疤严重现象。经分析认为,下行煤气温度控制过高,气化层下移,采用增氧制气工艺后,进入造气炉内空气中氧体积分数升高,部分氧气在灰盘上与灰渣中残碳反应,导致灰渣在此处结疤成块,从而产生堵疤现象。经降低炉条机转速和将下行煤气温度调整至240~260 ℃后,造气炉下灰堵疤现象大幅度减少。

3.3 蒸汽温度

从理论上讲,采用增氧制气对蒸汽温度无特别要求。红磷分公司在试运行过程中,蒸汽温度仍控制在180~220 ℃,出现了炉况不稳定的现象。后经摸索,将蒸汽温度降低至160~180 ℃比较合适。

3.4 炭层高度

炭层高度的控制取决于原料特性、鼓风机能力、生产负荷、夹套高度。采用增氧制气工艺后,空气中的氧含量提高,相当于提高了造气鼓风机能力,需要提高炭层高度操作;但由于受造气炉夹套高度限制,红磷分公司没有提高炭层高度,仅采用调节上、下吹时间分配来控制上行煤气温度。

4 采用增氧制气工艺前、后造气工艺指标

4.1 半水煤气成分

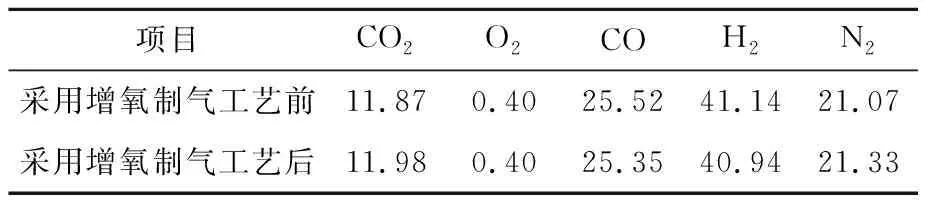

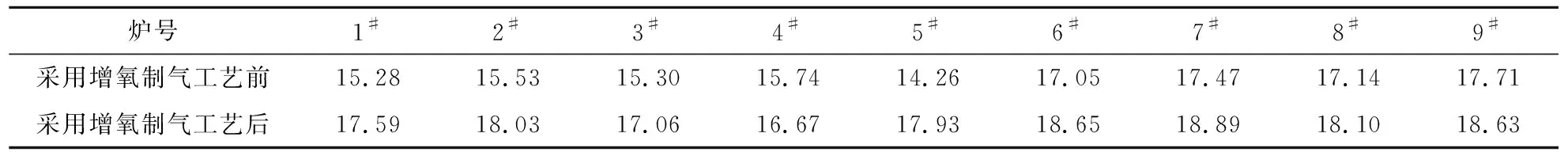

半水煤气成分是衡量煤气质量的因素,从半水煤气各成分可间接看出造气炉工况的好坏。造气系统采用VPSA增氧制气工艺前、后半水煤气成分对比见表3。

表3 采用增氧制气工艺前、后半水煤气 成分(体积分数)对比 %

从理论上讲,采用增氧制气工艺后,随着空气中氧含量和上加氮过程中氧含量升高,造气炉制气温度高,半水煤气中CO2体积分数应该降低,CO和H2体积分数应该升高;但从表3数据上看,半水煤气中CO2体积分数略有升高,CO和H2体积分数略有降低,这与理论相矛盾。为此,经过仔细查找发现,主要原因是采用增氧制气工艺之后,吹风效率得到提高,吹风气中CO2体积分数也有所提高(从表4采用增氧制气工艺前、后吹风气中CO2体积分数对比可看出),为保证半水煤气中氮体积分数,在制气循环中加氮时间不变情况下,带入半水煤气中CO2量相对较多,从而导致采用增氧制气工艺后半水煤气中CO2体积分数升高,CO和H2体积分数降低。

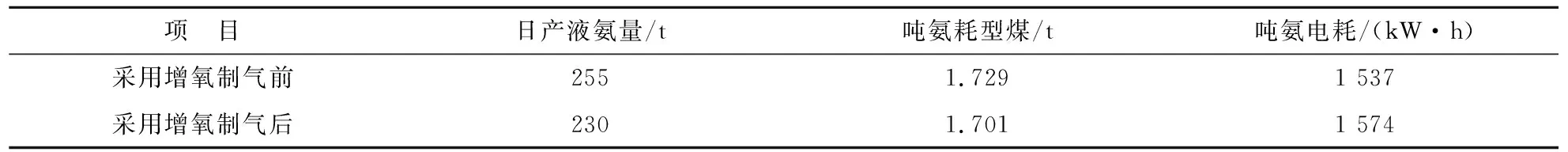

4.2 吹风气成分

吹风气中CO2体积分数是衡量吹风效率的一项指标。吹风气中CO2体积分数高,说明吹风效率较高,可降低消耗,增加制气时间。

从表4可以看出,采用增氧制气工艺后,各台造气炉吹风气中CO2体积分数均明显上升,表明每台造气炉的吹风效率有很明显提高。

表4 采用增氧制气工艺前、后1#~9#造气炉吹风气中CO2体积分数对比 %

4.3 单炉发气量

在采用增氧制气工艺前,平均单炉发气量为4 500 m3/ h(标态)左右;采用增氧制气工艺后,平均单炉发气量5 500 m3/ h(标态)左右,增加了1 000 m3/ h(标态)左右。

4.4 产量及主要消耗

采用增氧制气工艺后,无论是液氨产量、原料消耗都有很大改观。采用增氧制气工艺前、后产量及主要消耗对比见表5。

表5 造气采用增氧制气工艺前、后产量、主要消耗对比

5 增氧制气后经济效益

(1)采用增氧制气工艺后,吨氨耗型煤降低28 kg,以无烟粉煤价格780元/t、型煤加工费100元/t计,吨氨节约24.64元;吨氨电耗增加37 kW·h,电价以0.35元/(kW·h)计,吨氨增加电费12.95元,则吨氨成本降低约11.69元;液氨产量80 kt/a计,每年可节约93.52万元。

(2)每天增加液氨产量25 t,每年可增产液氨8 250 t。以液氨市场价格2 700元/t、年生产330 d计,每年可增加2 227.5万元的产值。