基于尺寸路径图的组合夹具装配方法研究*

2014-06-29杜夏威闫献国王晓慧

杜夏威,郭 宏,闫献国,王晓慧

(太原科技大学 机械工程学院,太原 030024)

0 引言

随着CAD 技术的发展,利用计算机进行组合夹具设计的研究越来越多,其中包括对组合夹具自动装配方面提出的一些想法和见解。谢晓文建立了计算机辅助组合夹具设计(CAMFD)系统的架构,提出参数化的组合夹具元件建模技术以及基于粗糙集知识发现的组合夹具设计技术[1]。沈晓红等利用VC+ +6.0、MDT、Access 等软件对组合夹具元件进行数据驱动,实现了对其进行参数化特征建模和快速查询夹具元件的几何信息[2]。陈蔚芳提出了夹具装配模型分层的思想,将装配模型分为节点层和表面层,并通过引入有效表面和有效路径的概念,建立了组合夹具工件—元件以及元件—元件的快速装配模型[3],但只能应用于结构较为简单的组合夹具。易文等利用Visual Basic 对Solid-Works 进行二次开发,采用基于规则推理技术(RBR)及基于实例推理技术(CBR)的混合推理技术,开发了一种槽系组合夹具CAD 系统[4],但未能实现组合夹具元件的自动装配。王晓慧等人建立了装配尺寸路径图[5],并将其运用于零件装配中,完成了对零件尺寸的标注。本文提出将尺寸路径图的原理运用在组合夹具的装配中,避免了在计算机辅助夹具设计中,三维模型难以装配,理论说明不够直观的问题。用尺寸路径图的原理对组合夹具元件进行表示,实现了组合夹具元件的选取及基于实例推理的夹具装配方案设计。

1 具有尺寸路径图元素标注的组合夹具元件的建立

1.1 尺寸路径图介绍

尺寸路径图结合了图形表达直观而文字描述准确之共同优点,采用文字描述的图形表达装配体的装配情况。

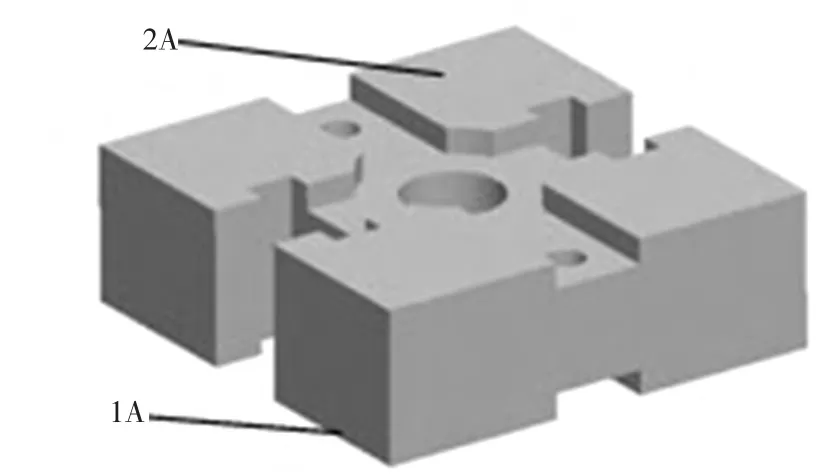

用英文字母按顺序自下往上(或自左到右)依次表示组合夹具中的夹具元件。用数字加英文字母来表示该元件的要素(一般都为元件的面),如图1 中A 表示该组合夹具元件,1A、2A 分别表示该元件的下表面和上表面。

图1 对称槽方支承元件

如图2 中,B、C 两元件堆叠起来,则除了用1B、3C表示两元件未接触的两个面外,用2BC 表示两元件的接触面[6]。

这样标注的优点在于:

(1)从字母中可直观看出尺寸跟被加工工件有关的组合夹具元件的数量,例如某组元件中元件所命名字母中,在字母表中排序最靠后的是I,则表示共有9个(I 在字母表中顺序排第9)元件的尺寸跟被加工工件有关;

(2)字母也可以显示出元件在组合夹具中的排列次序,有利于自动装配的实现;

(3)反映了元件的装配情况,例如2AB 表示A、B两个元件是紧靠在一起的,结合面是2 面,而2A3B 则表示元件A 的2 面与元件B 的3 面之间的间隙尺寸;

(4)可以直接看出所有跟被加工工件有关的尺寸的数量,便于降低尺寸误差。尺寸的数量=装配夹具要素命名的最大序号-1。例如,一组装配夹具最后一个元件要素名称为16,则该装配体有15 个尺寸影响组合夹具的误差。

1.2 组合夹具元件的标注

元件库中每个元件都由一个英文字母表示,元件的面是由数字加字母表示,具体的数字和字母是根据元件所在组合夹具中的位置而定。数字和字母是在组合夹具的某一个方向上按照一定的顺序进行分配的,一般按从下往上、从左往右、从前往后的顺序。例如某夹具体的支撑部分需要4 个支承件叠放在一起,给这部分标注的时候就从下往上依次为A、B、C、D。这样就可以利用尺寸路径图来表示该部分的组合情况即:

1A-2AB-3BC-4CD-5D。

1.3 组合夹具的自动装配

组合夹具方案的选择上,本文采用CBR 技术[7],CBR 就是基于案例的推理技术。是一种相似或类比的推理方法,它是通过访问知识库中过去同类问题的求解从而获得当前问题解决方案的一种推理模式,简言之就是一种借鉴过去案例来解决新问题的方法,适合于解决知识不确定、弱理论领域的问题,根据新问题的描述进行模式匹配的过程。

首先用户输入工件的名称或其他特征属性,然后系统开始通过其名称或其他元件属性进行实例推理,检索出相似度高的实例,然后通过所加工工件尺寸对夹具元件尺寸进行合理修改,给出若干套方案,再从元件库中搜索元件类型及数量是否能满足方案要求,如能满足则系统给出最终方案,如不能满足,系统则自动将该方案淘汰。

由此看来,加工同种类型不同尺寸的工件,只需将一套组合夹具中同种类型的夹具元件换成适合被加工工件尺寸的夹具元件即可。根据这个原理,本文利用VB 对Pro/E 进行二次开发,开发出了一套根据工件尺寸自动选择合适尺寸的夹具元件并自动生成尺寸路径图的系统。

2 系统实例介绍

2.1 组合夹具实例介绍

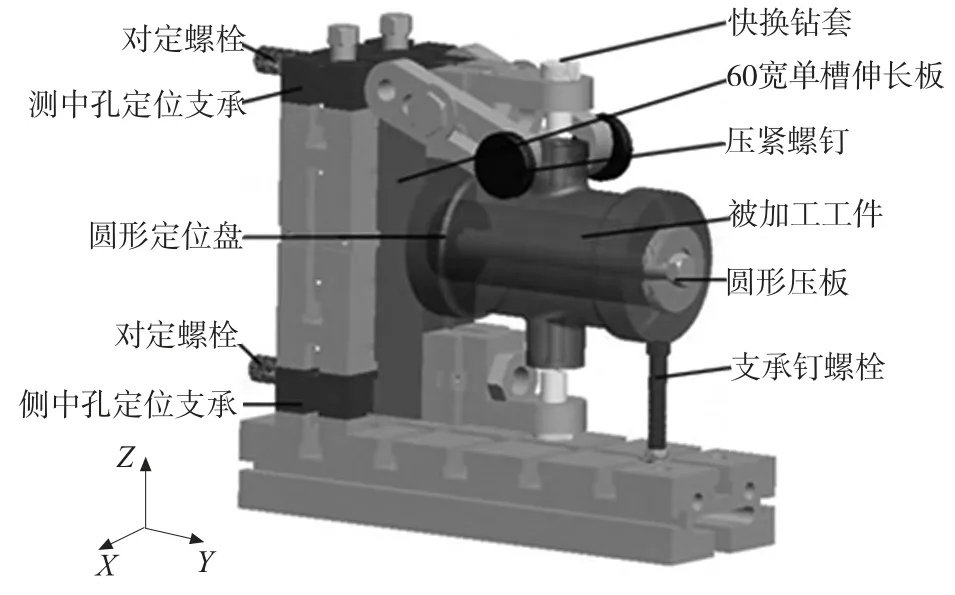

该实例中被加工工件为钢制异径四通,如图3 所示,加工对象为通孔,要在上下两侧钻出直径12mm 通孔[8]。

图3 被加工工件

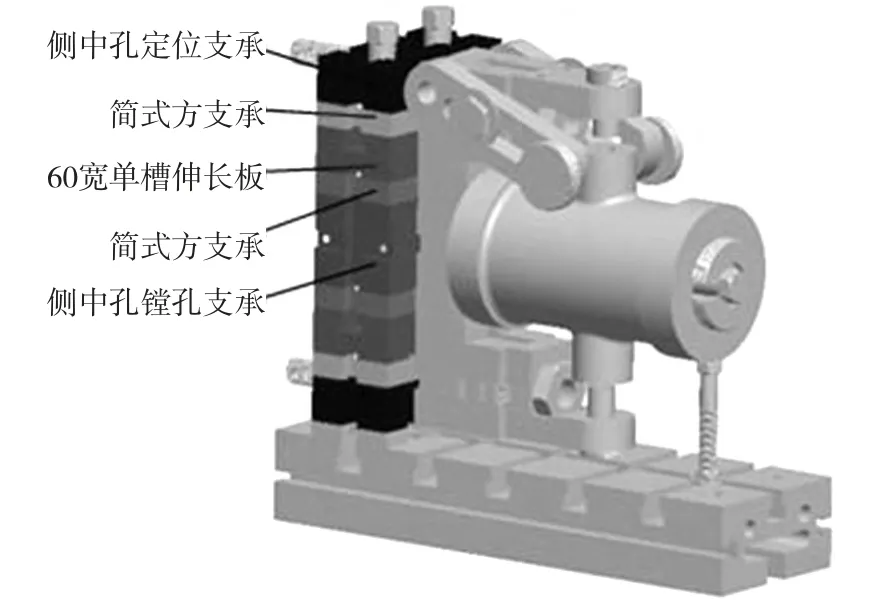

通过CBR 技术检测出组合夹具库中的组合夹具模型如图4 所示。

图4 组合夹具装配图

由于该被加工工件几何形状具有回转中心,所以可选用一种回转式组合夹具,该套组合夹具分为基体和回转体两部分,基体为基础板和左侧的支承件,回转体包括被加工工件的夹紧件、钻模板、钻套及60 宽单槽伸长板。除了夹紧螺钉及固定夹紧螺钉所需的元件,回转体其他部分都以工件的几何中心为基准上下对称,所以夹具体的支承部分也需上下对称,如图4 所示。工件一次定位夹紧在回转体上,由一个圆形定位盘套入工件的左侧中通孔中,限制了工件的X、Z 两个方向自由度;60 宽单槽伸长板抵住工件左侧平面,限制了工件Y 方向自由度以及工件X 和Z 方向的旋转自由度;前后两面压紧螺钉抵住工件前后两侧限制了工件Y 方向旋转自由度,从而实现工件的完全定位。工件右下部用支承钉螺栓起辅助支承的作用,右边圆形压板通过螺栓将工件压紧。加工时,钻头从工件上部快换钻套中导入开始钻孔,钻完上端孔后,松开圆形压板,使回转体连同工件一起旋转180°,两个对定螺栓通过侧中孔定位支承的孔插入60 宽单槽伸长板的T 形槽中进行定位,再紧固圆形压板,即可加工与其相对的另外一个孔。

本文主要研究由于工件高度发生变化而引起的支承件重组的问题,根据GB12459 对焊四通尺寸表[9]可知四通尺寸由中心到端面的尺寸从25mm 到381mm不等,本文从实际出发,安排加工尺寸为中心到端面距离分别为98mm 和105mm 的异径四通,所选用组合夹具元件均为天津市泽尔数控机床成套有限公司生产,通过Pro/E 对其进行逐个建模与编码[10],建立夹具元件库。

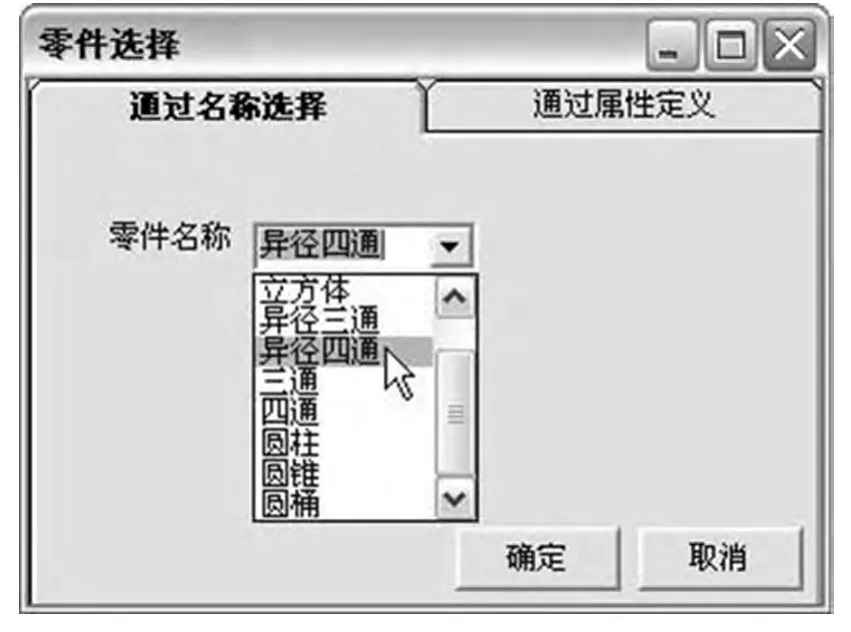

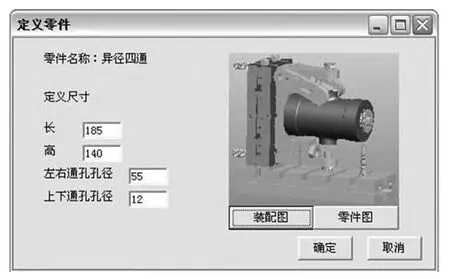

2.2 零件的定义及装配模型的选择

打开Pro/E 夹具自动装配界面,输入被加工工件名称或工件属性(图5),然后定义工件尺寸(图6),如图中所示装配图即为系统通过CBR 技术自动查找到类似实例。为满足工件的高度变化,组合夹具需在竖直方向上做尺寸修改,即图7 装配示意图中夹具体左侧支承件部分。

图5 零件选择

图6 定义零件

图7 夹具支承件

根据尺寸路径图的命名规则,每个夹具元件都用一个字母表示,而元件的元素有数字加字母表示,这样从下往上依次命名。由于支承件组合除了最下面并列的两个简式方支承(该支承作用是为了保证回转体跟基础板之间有间隙从而使回转体能顺利旋转)以外其他支承件上下对称,如图7 中左侧支承件部分,侧中孔镗孔支承上下的位置对称的支承件为类型与尺寸均相同的元件,所以只命名上半部分组合即可。

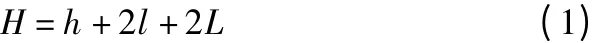

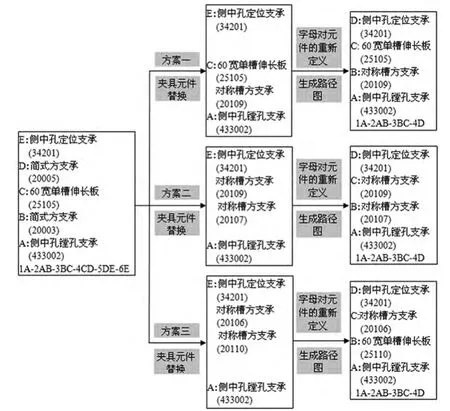

由于厂商给出的夹具元件代号能很清楚的识别出夹具元件的种类及尺寸,所以程序中用厂商所提供的元件代码对元件进行编码以代替组合夹具名称,然后给所要改变高度的支承件编辑尺寸路径图。组合夹具中位于支承件中间代号为433002 的侧中孔镗孔支承用字母A 表示,该元件底面用1A 表示;与它紧贴在它之上是两个并行排列的代号为20003 的简式方支承(由于只计算高度方向的问题,所以只需命名其中一个简式方支承)用字母B 表示。以此类推,代号25105的60 宽单槽伸长板用C 表示;另外一个(由于两方支承并排,所以高度方向只用考虑一个即可)代号为20005 的简式方支承为字母D;最顶层代号34201 的侧中孔定位支承用字母E 表示。这样该模型的支承件部分的尺寸路径图为1A-2AB-3BC-4CD-5DE-6E。系统通过所编VB 程序开始在计算所需夹具元件总高度,具体过程如式(1):

式中:H——支承件总高;

h——零件高度196mm;

l——容屑间隙,可通过公式(2)计算得出;

L——钻套细径部分长度,40mm。

式中:d——钻头直径;

可以算出l的范围:l=(0.7~1.5)×12 =8.4~18(mm),这样夹具体高度H即可计算得出H为292.8~312mm,然后在元件库中选择支承件,组合出在此高度范围内的支承。

2.3 模型的修改及尺寸路径图的生成

系统计算得出:组合夹具支承件部分要在系统通过CBR 查找出的夹具实例中增加25mm。

通过在库中筛选,系统检测出的组合夹具实例中侧中孔定位支承和侧中孔镗孔支承不需做任何调整,只需改变中间的支承尺寸即可满足要求,最后拟定出了三套方案,如图8 所示。

图8 方案拟定

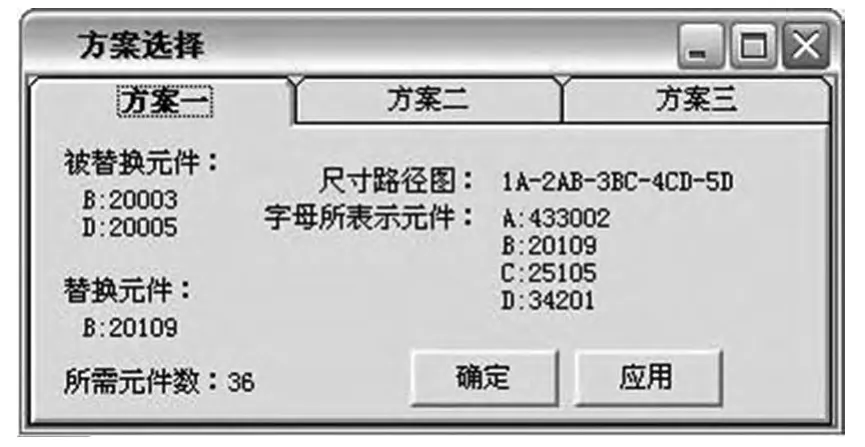

方案一:用两个代号为20109 的60mm 厚对称槽方支承并行排列替换掉代号为20003 和20005 的四个简式方支承(每层需两个同样的简式方支承并排),并给出组合夹具体所需夹具元件总个数36。还有另外两种方案:方案二用代号20107 高为30mm 的对称槽方支承与代号20109 的60mm 高的对称槽方支承替换掉60 宽单槽伸长板和两个简式方支承,但是该方案每层元件需要两个同类型对称槽方支承并行排列,而用60 宽单槽伸长板每层只需一个元件,由于支承件上下对称,所以所需元件总个数比方案一多两个,共需38个元件;方案三则用20mm 高对称槽方支承(20106)与80mm 高对称槽方支承(20110)同样替换掉方案二中所替换元件,同样需要38 个夹具元件。从夹具体的刚性和装配复杂程度上来说,由于方案一所用夹具元件数最少所以更为合理,因此,用户可在如图9 的界面中选择方案一。

这样由下往上,各元件为A:侧中孔镗孔支承(433002)、B:60mm 厚对称槽方支承(20109)、C:60宽单槽伸长板(25105)、D:侧中孔定位支承(34201),由下往上的尺寸路径图为1A-2AB-3BC-4CD-5D(如图9),很清楚可以看出新添加的对称槽方支承由字母B表示。而在整个系统运算过程当中,程序都以数字加字母的代号形式调用所需元件,并最终生成尺寸路径图。

图9 方案选择

3 结论

本文将数字加字母的尺寸路径图原理运用于组合夹具装配过程,用户可根据尺寸路径图中字母及字母所表示的代号选取所需的实体夹具元件完成夹具体的实体装配;如果用工人计算也可实现组合夹具的装配,但是需要工人对工厂现有组合夹具的尺寸及数量都要相当熟悉,而此系统则不对工人有这方面的要求。这种采用字母和数字表示可重组组合夹具模型的方法,降低了通过编程实现夹具模型自动装配的复杂程度。本文仅就孔加工进行了实例验证,下一步研究工作,将就此方法在铣削加工中的组合夹具设计应用展开。

[1]谢晓文,刘书华,郑蓓蓉. 计算机辅助组合夹具设计系统的研究与实现[J]. 组合机床与自动化加工术,2005(7):38 -40.

[2]沈晓红,张艳婷,刘静. 组合夹具元件的数据驱动设计及数据管理[J]. 组合机床与自动化加工技术,2011(4):91 -93,96.

[3]张茂鹏,陈蔚芳. 基于SolidWorks 的组合夹具构件自动建模方法[J]. 华南理工大学学报(自然科学版),2005(2):56 -59.

[4]易文,刘德福,罗新俊. RBR 与CBR 相结合的槽系组合夹具CAD 系统研究[J]. 制造业自动化,2010(14):56 -59,104.

[5]王晓慧,任守华,易金玲. 装配尺寸路径图的建立与应用[J].机械工程学报,2012,48(15):131 -136.

[6]任守华. 装配尺寸路径图的建立与应用[D]. 太原:太原科技大学,2012.

[7]史琦,敬石开,李原,等.基于实例推理的夹具设计知识表示方法研究[J].机械设计,2001(11):1 -3,36.

[8]赵峰.组合夹具图册[M].北京:机械工业出版社,1996.

[9]中国国家标准化管理委员会. GB/T 12459—2005 钢制对焊无缝管件[S].2005.

[10]天津市泽尔数控机床成套夹具有限公司编.槽系组合夹具元件[Z].2008.