锥形螺旋叶片参数化建模与五轴刀路生成*

2014-06-29张文祥

张文祥,韩 江

(1.合肥工业大学 工业培训中心,合肥 230601;2. 合肥工业大学 机械与汽车工程学院,合肥230009)

0 引言

螺旋叶片是螺旋泵上的重要工作件,它依靠叶片的旋转将所要输送的固体、液体、气体向前推送的机械。由于螺旋叶片在推送物料过程中,不断与物料发生摩擦,因此叶片容易损耗,所以叶片的加工精度和表面质量直接影响螺旋泵的寿命和效率。其叶片形式主要有两种,直线螺旋面和曲线螺旋面。在直线螺旋面中,若直母线始终与轴线正交,形成正螺旋面。若直母线轴线斜交且夹角始终不变则形成斜螺旋面又称为阿基米德螺旋面。因阿基米德螺旋面的制造成本相对较高,转速较也不是很高,所以在国内应用不是很多。文中主要阐述的是多头锥形的正螺旋面。

1 锥形螺旋泵的工作原理

螺旋叶片泵主要由泵壳、转子和螺旋叶片3 部分组成。锥形螺旋叶片泵的转子、泵壳、叶片都做成锥形,且转子与泵壳的锥度相同,锥形螺旋叶片泵既避免了转子的轴向窜动也减少了排量和流量的损失提高了容积效率和传送效率。螺旋叶片的材料具有良好的弹性和耐磨性,当转子旋转时,螺旋叶片随转子一起旋转,叶片与转子之间沿径向就存在一相对运动,使得从吸口吸进的物体在螺旋叶片的作用下不断挤向被排物体,从而实现物料的输送。

2 锥形螺旋叶片的形成

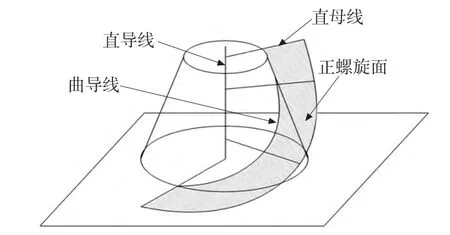

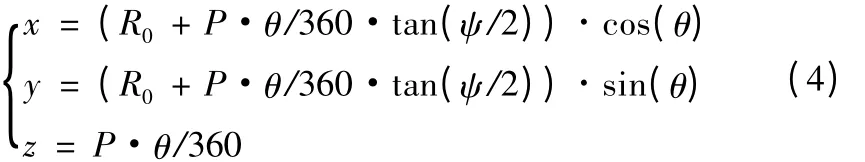

如图1 所示直母线始终与轴线正交绕着直导线沿曲导线进行旋转,且曲导线为圆锥螺旋线,形成锥形的正螺旋面,螺旋线在XY底面上的投影为阿基米德螺旋线,其极坐标方程为:

式中,α 为阿基米德螺旋线系数,表示每旋转单位角度极径的增加(或减小)量;θ 为极角,表示阿基米德螺旋线转过的角度;R0为初始极径。

图1 锥形螺旋叶片的形成

设锥形螺旋叶片的任意半径为R,小端锥台半径为R0,锥角为ψ,叶片线性宽度L,导程为P,θ 为任意螺旋角度。

那么大端锥台半R1= R0+ h·tan(ψ/2)

锥形螺旋叶片的任意半径R = R0+ f(θ),其中f(θ)是关于锥形螺旋叶片螺旋角度θ 的方程:

根据等距圆锥螺线的直角坐标参

将公式(2)入(3)得

3 锥形螺旋叶片参数化实体造型

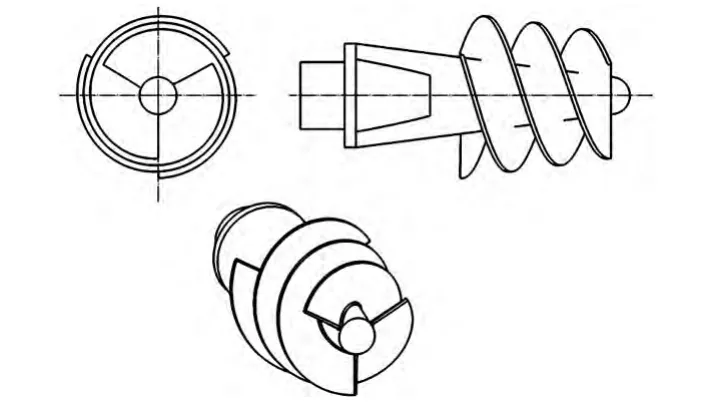

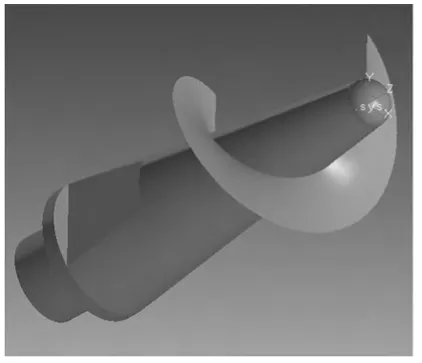

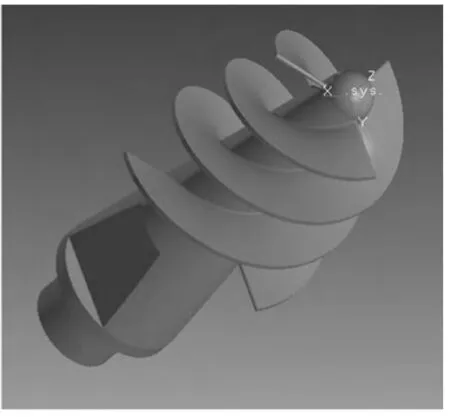

如图2 所示,三片等螺距的锥形叶片均布在锥形圆柱上,其锥角与圆柱相同,小端锥台半径为R0=8 ,导程为P =60 ,锥角为ψ=15 ,叶片线性宽度L =10,最大螺旋角度θ1=360°,其材质为6061 铝合金。应用CAD/CAM 软件造型步骤如下:

图2 螺旋泵叶片示意图

(1)绘制锥形柱体:先绘制出锥形柱体的二维截面线,应用“实体旋转”的方法生成柱形实体,再用“实体除料”的方法去除柱体两侧的平台,结果如图3 中的三维实体所示。

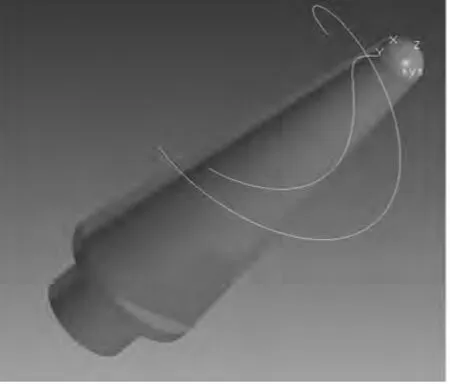

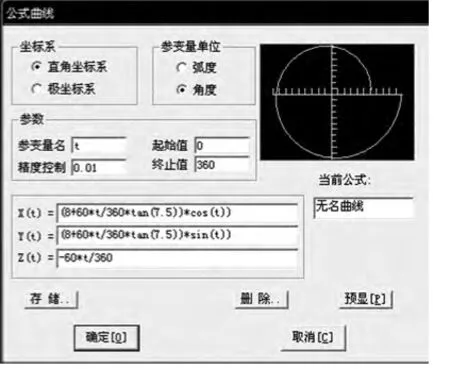

(2)绘制锥形螺旋线:如图4 所示,将公式(4)中的θ 替换成公式曲线中的t,把所有的数值代入公式(4)输入到CAD/CAM 软件公式曲线的相应对话框中。t为螺旋角度参数变量,变化范围0°~360°,分别输入到公式曲线对话框中的“起始值”和终止值,绘制出叶片内圈的螺旋线。再用相同的方法将公式4 中的R0替换成R0+L,绘制出叶片外圈的螺旋线,如图3 中的两条三维曲线所示。

图3 锥形柱体建模

图4 锥形螺旋线参数建模

(3)绘制锥形螺旋面:连接两条螺旋线的端点,应用“单截面线双导动线”“扫掠”的方法生成如图5 所示的螺旋面。

(4)绘制锥形螺体:用“旋转阵列”的方法由单叶片生成三叶片,再应用“曲面加厚”的方法将叶片加厚成实体,最后对叶片根部和边缘进行“倒圆角处理,如图6 所示。

图5 锥形叶片曲面建模

图6 叶片三维结果图

4 锥形螺旋叶片五轴刀路生成

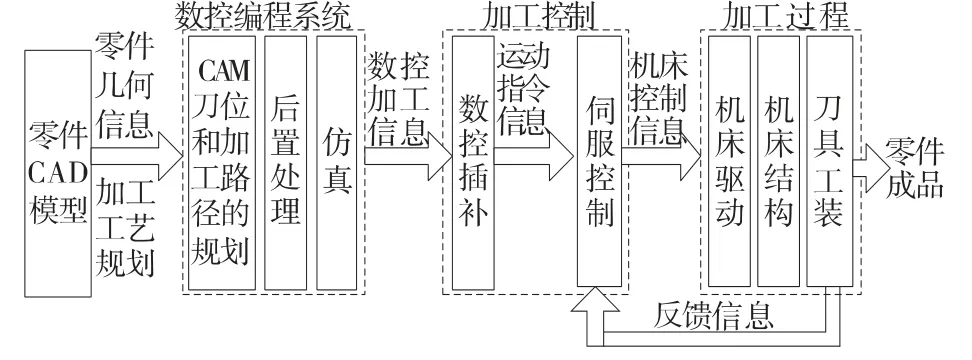

五轴加工是一个高复杂性的过程,如图7 所示。五轴加工是建立在CAD/CAM 多轴加工软件和实际的加工工艺及生产经验的基础上的,先CAD 软件造型,再选择合适的多轴加工机床和CAM 软件,最后确定装夹定位方案、刀具、工艺参数,实现加工路径的规划。五轴加工的要求是在一定的加工加工环境下尽可能的提高加工效率和加工质量。

图7 五轴加工过程

本次所加工的叶片材料是6061 铝合金,其主要合金元素是镁与硅,具有较好的加工性和抗腐蚀性,韧性较高加工后不变形,但叶片的整体尺寸较小,相阾两叶片间的流道较窄,加工困难。

4.1 叶片加工工艺规划

(1)根据本次加工叶片的外形,尽量在车床上加工出毛坯,只留下叶片和叶片的流道进行五轴加工,从而提高加工效率和降低加工成本。

(2)由于曲面的复杂性选用HyperMILL 作为多轴加工的CAM 软件,其提供了专门的叶轮、叶片的加工模块,设置精简且具有很高的智能性。

(3)选用MIKRON UCP 800 机床,数控系统为Heidenhain iTNC 530,其结构为“双转台”五轴加工中心,且最高转速20000rad/min,能够实现高速加工,其A轴的转角+120°~-100°能够满足本次叶片转角的加工要求。

(4)由于叶片包络在锥形圆柱的顶部且圆柱根陪有台阶,选用三爪卡盘安装在旋转台上进行装夹定位,不会造成干涉现像,不需要设计配套夹具。

(5)由相邻两叶片的间距选择尽可能大的刀具,叶片粗加工选择φ6R1 圆角铣刀,流道精加工和叶片精加工选择φ4R2 球头铣刀,叶片圆角较小,防止干涉选择φ4R0.3 锥铣刀,刀具材料为硬质合金。

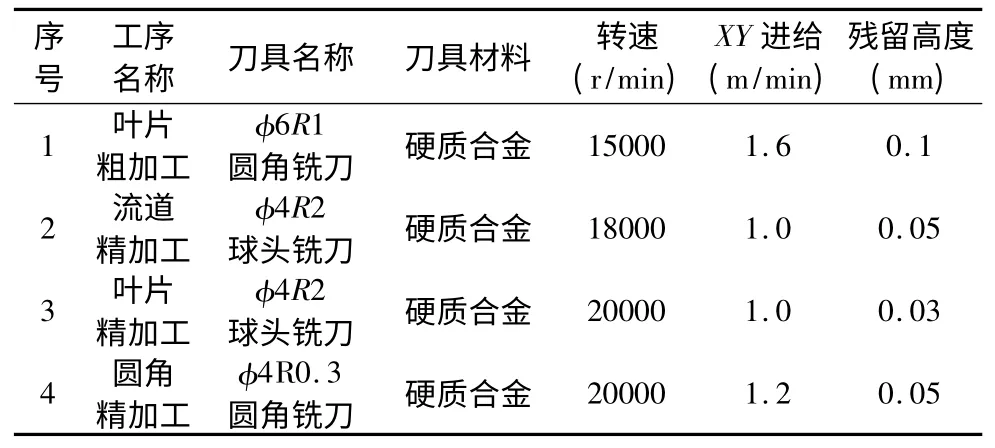

4.2 叶片五轴加工工艺参数设定

设定加工参数时不仅要考虑加工对象、工件材质、加工要求等因素,还要考虑机床的参数情况。由于叶片较薄,本次加工采用高速加工的方法,高速加工能降低切削过程中的切削力从而减少热变形、获得好的加工质量,提高加工效率。本次五轴高速加工工艺参数,如表1 所示。

表1 叶片五轴高速加工工艺参数表

4.3 叶片五轴加工路径规划

螺旋叶片加工部分由多轴CAM 加工软件Hyper-MILL 完成,选用软件针对叶片的加工方法,设定各加工参数,生成五轴加工的刀具路径,具体如下:

(1)叶片粗加工:用于叶片的开粗,去除各叶片之间的余料,如图8 所示。

(2)叶片流道精加工:对叶片的流道也就是叶片的轮毂进行精加工,如图9 所示。

图8 叶片粗加工刀路

图9 流道精加工刀路

(3)叶片点加工:用于叶片精加工,当叶轮的叶片较多,叶片之间较密,采用侧刃加工较困难时,可选用叶轮点加工方法来达到加工的要求。此加工方法也是叶轮叶片进行高速加工的加工方法,如图10 所示。

(4)叶片圆角加工:用于加工叶片和轮毂之间的圆角过渡,如果采用叶片和轮毂精加工时同时进行圆角加工,加工效率较低,且刀具较难选择,那么可采用此专门的圆角加工方法提高加工效率达到加工的要求,如图11 所示。

图 10 叶片精加工刀路

图11 叶片圆角加工刀路

以上是单个叶片的4 个五轴加工刀具路径,要生成另外两个叶片的刀具轨迹只需要将前面的刀具轨迹旋转120°和240°即可成整体叶片的轨迹。生成刀具轨迹以后在后置设置里选择Heidenhain iTNC 530 数控系统生成机床所要的程序即可进行加工了。

5 结束语

螺旋叶片泵的叶片不仅有正螺旋面还有曲螺旋面,在造型时只要将曲螺旋面的螺旋线的公式推导出来,配合CAD 软件的公式曲线,和螺旋线的截面曲线即可绘制出想要的曲螺旋面。

五轴加工技术是一项高复杂性、高难度的系统加工技术,除了多轴CAD/CAM 软件技术、五轴加工工艺规划、五轴刀具路径规划以外还有五轴后置处理技术、五轴仿真技术、五轴干涉技术和五轴刀轨优化等一系列的多轴加工技术有待研究。

[1]程效锐,李仁年,等. 螺旋离心泵叶片变螺距型线方程[J].排灌机械工程学报,2012,30(3):289 -294.

[2]李晓华,牛红宾. 螺旋输送机三维CAD 参数化设计系统的研制[J]. 煤矿机机械,2014,35(1):209 -212.

[3]刘燕,陈玉文. 基于UG 的螺旋叶片数控五轴加工[J].机械制造技术,2011 (38):65 -67.

[4]李仁年,邓育轩,韩伟,等. 基于变倾角叶片型线方程的螺旋离心泵轴面速度确定[J].农业机械学报,2012,43(11):134 -137.

[5]余江鸿,欧赵福,赵志友. 搅拌筒斜圆锥对数螺旋叶片三维数学模型的建立[J]. 机电产品开发与创新,2011,24(1):72 -73.

[6]王建军,胡吕平. 固液分离机叶片螺杆制造方法研究[J]. 浙江水利水电专科学校学报,2012,24(2):63 -66.

[7]张文祥. 基于HyperMILL 的整体叶轮五轴高速数控加工技术研究[D].合肥:合肥工业大学,2010.

[8]袁文武 蔡慧林.应用宏程序的非圆曲线类零件加工路径的优化[J].现代制造工程,2013(11):64 -67.

[9]何大志. 基于UG 的MIKRON 机床五轴加工中心数控编程研究[D].杭州:浙江工业大学,2013.

[10]张云玲. 基于HyperMILL 叶轮模具母轮加工方法的研究[J].组合机床与自动化加工技术,2013(5):79 -81.