基于样条插值算法的工业机器人轨迹规划研究

2014-06-29成贤锴顾国刚

成贤锴,顾国刚,陈 琦,于 涌

(1.中国科学院 苏州生物医学工程技术研究所,江苏 苏州 215163;2.中国科学院 长春光学精密机械与物理研究所,长春 130033)

0 引言

在生产实践中,工业机器人广泛应用于焊接、喷漆、装配和加工等领域[1]。对于机器人研磨抛光这样的加工应用,通常以工业机器人作为结构主体,再在其末端搭载特定的加工工具或工件,结合控制系统形成完整的加工设备来实现加工[2]。对于工业机器人普遍存在重复定位精度高而绝对定位精度低的特点,可以通过一些补偿来提高绝对定位精度[3-4]。然而工业机器人的控制系统通常是封闭且独立的,对于超精密平面加工这类应用,只有直线和圆弧运动往往是不够的,有时要让夹持的工具沿特定的曲线运动,通过工业机器人常规的示教方式是很难完成的;而且随着加工制造业数字化的发展,人们往往希望在只有电子图纸或图像的情况下就能进行加工[5-9]。

为了解决上述问题,在工件面型图像中沿着面型高点采离散点,规划出待加工轨迹,接着把离散点用三次B 样条曲线插值算法进行插值,然后通过离线编程[10]把插值得到的数据点进行格式转换,保存成机器人程序导入控制柜主机运行,把复杂的曲线运动分解成机器人语言中的直线或圆弧运动命令来实现。

1 轨迹规划

如果要使工件得到超精密平面,在平面研磨抛光过程中,若只有简单的直线运动和圆弧运动是不够的,还需要根据工件实际的面型特征,规划出较复杂的曲线运动。本文通过在工件测量得到的面型图像上沿着加工路线移动,在路线上提取相关离散特征点,再把离散点用三次B 样条曲线插值算法进行插值,插值点拟合的曲线即为规划轨迹。

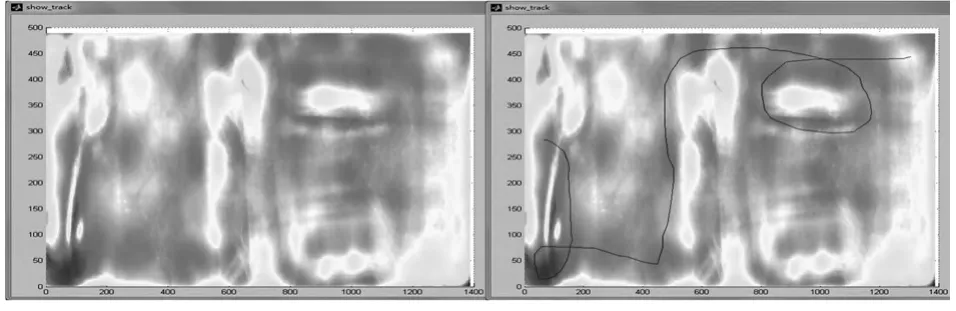

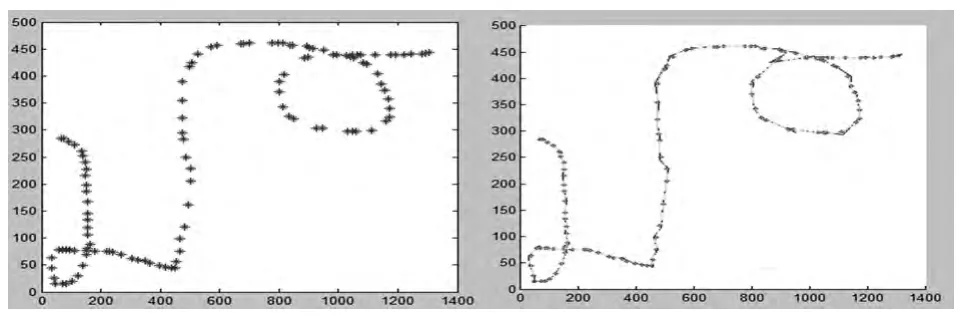

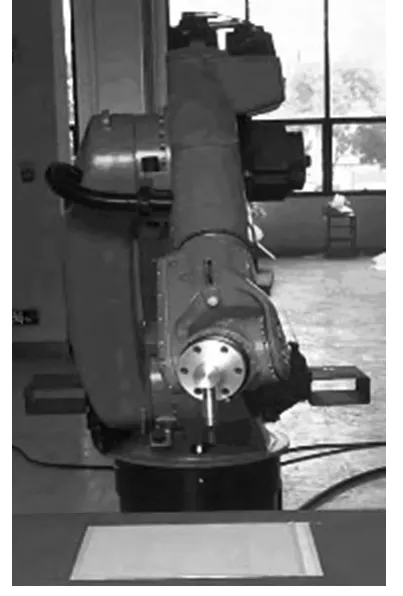

轨迹规划的具体流程如下:打开工件测量得到的面型数据文件,如图1 左所示。按住鼠标左键在图像上沿着待加工路线移动,模拟运动轨迹,得到离散特征点连成的规划轨迹,如图1 右所示。可以根据实际情况设置每两个采集点之间的距离。

图1 工件测量得到的面型图像(左)和规划轨迹(右)

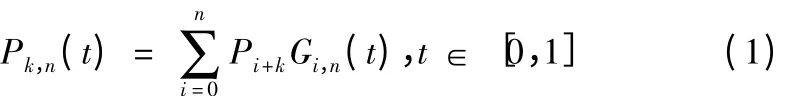

B 样条曲线具有几何不变性、凸包性、保凸性、变差减小性、局部支撑性等许多优良性质,其定义如下:给定m+n+1 个平面或空间顶点Pi(i=0,1,…,m+n),称n次参数曲线段:

为第k段n次B 样条曲线段(k=0,1,…,m),这些曲线段的全体称为n次B 样条曲线,其顶点Pi(i=0,1,…,m+n)所组成的多边形称为B 样条曲线的特征多边形。

其中,基函数Gi,n(t)定义为:

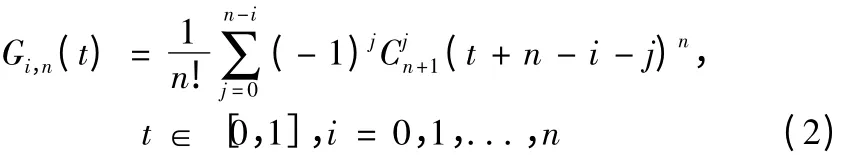

当n=3,则有三次B 样条曲线的基函数如下:

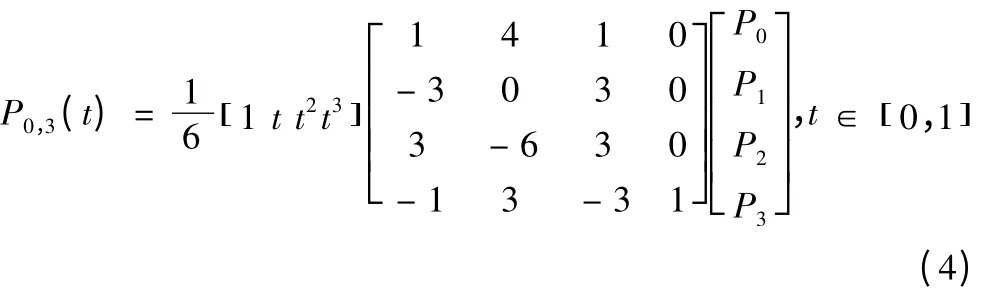

三次B 样条曲线段P0,3(t)为:

三次B 样条曲线是一种逼近方法,不经过给定的数据点,曲线的位置不好控制,在研磨抛光加工的应用中需要曲线经过之前采的离散点,因此要用到插值[11-12],结合插值算法编制软件。

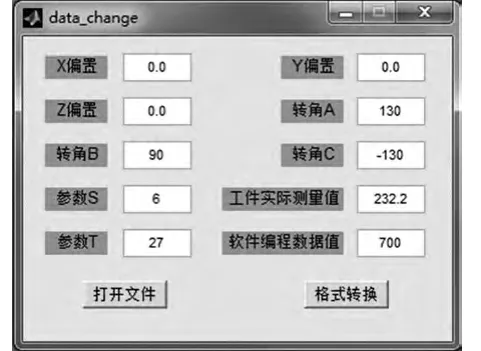

在图2 所示的样条曲线优化软件中,打开轨迹规划时采的离散特征点的文件,文件中离散点位置如图3 左所示。选择插补间隔进行样条优化,生成经过均匀三次B 样条曲线插值后的优化曲线,如图3 右所示。三次B 样条曲线插值总点数显示在软件界面中。

图2 规划轨迹的样条曲线插值软件界面

图3 轨迹规划时采的离散特征点(左)和三次B 样条曲线插值点拟合的规划轨迹(右)

为了统一工件面型、规划轨迹和实际工件三者之间的参考坐标系,可以通过软件的坐标转换功能,把规划轨迹的坐标系和工件实际尺寸坐标系进行匹配,流程如下:在图像上取一点设置为坐标原点,再在图像上取一点设置为坐标终点,然后设置两点间的X轴间距和Y轴间距,从而实现坐标转换。

2 离线编程

工业机器人的执行程序具有特定的文件类型和数据格式,在把规划轨迹的文件导入到机器人控制柜主机之前,需要把文件类型和数据格式进行转换。首先对三次B 样条曲线插值后得到的规划轨迹点进行数据格式转换,在如图4 所示的软件界面中设置相关参数进行转换,其中工件实际测量值与软件编程数据值用来确定两个参考坐标系的比例系数,统一两者的单位长度;而偏置X、Y、Z,转角A、B、C和机器人姿态参数S、T根据实际情况测量得到,为了保证机器人在工件上运动时姿态保持一致,所有位置点的S、T必须一致。

图4 规划轨迹的数据格式转换软件界面

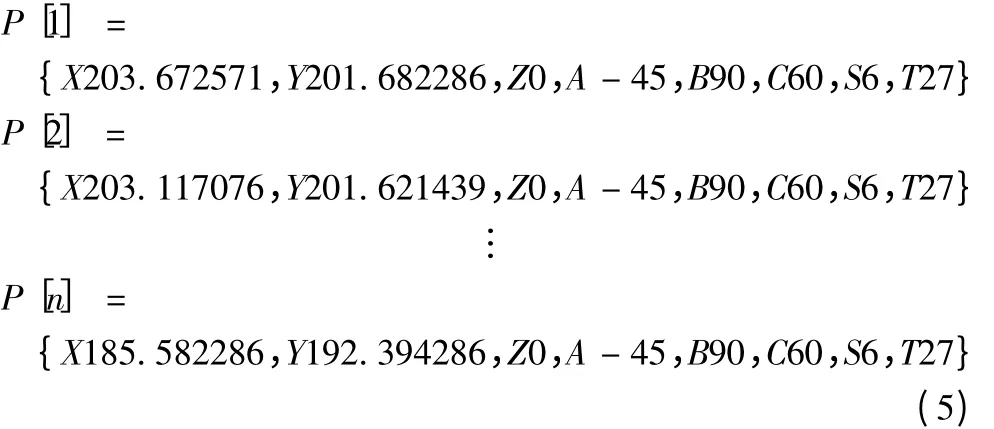

生成各位置点的数据格式如式(5)所示,这是KUKA 机器人运动点的数据格式,

使用机器人的示教盒在线编写一个简单的可执行的程序,按照实际研磨抛光加工过程,在工件平面上采几个特征点,然后把.SRC 和.DAT 两个文件从机器人控制柜导出,在计算机中打开这两个文件,把运动点的数据用之前转换好的新数据进行替换,修改运动程序使之匹配新数据,保存后导入控制柜中调试运行。

3 实验结果

本文以KUKA 公司的KR60HA 六轴工业机器人为研究对象,如图5 所示。在机器人末端的法兰盘上加装一个实验装置,用来夹持笔或笔类工具。

图5 KUKA 工业机器人KR60HA

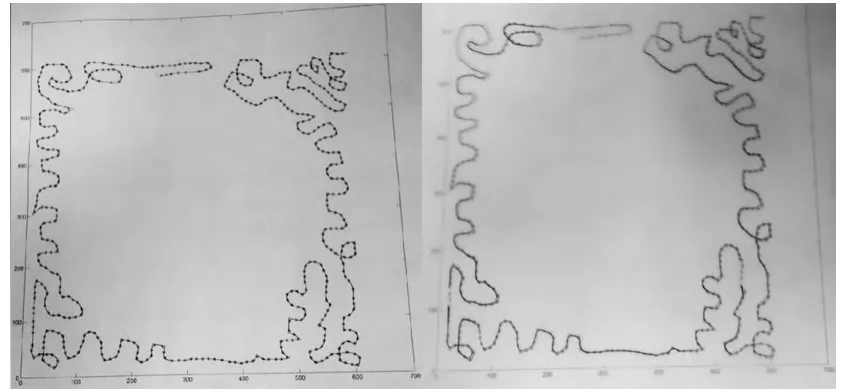

如图6 左所示,仿照机器人研磨抛光的加工实际过程,把图中画出的路径认为是待规划的加工轨迹,在编制的软件中规划出这样的轨迹,通过离线编程把程序导入机器人控制柜运行,实验结果如图6 右所示。实际操作是先在软件上规划出了加工轨迹,再把它按比例打印出来固定在桌子的合适位置上,然后在上面再固定一张透明纸,让机器人运动时,末端夹持的笔可在透明纸上画出运动轨迹,方便比较。实验过程中,运动流畅没有停顿,实际运动轨迹和规划运动轨迹吻合得很好。机器人研磨抛光系统现已应用于实际加工。

图6 规划轨迹(左)与实际运行轨迹(右)

4 结束语

本文针对工业机器人如何高效地实现复杂曲线运动进行了研究。工业机器人示教方式在线编程只提供了直线运动和圆弧运动,复杂的曲线运动需要分解成直线和圆弧运动来实现,实际操作效率不高且手动定位精度不高。把复杂的曲线运动路径在工件面型图像中规划出来,通过离线编程方式把运动路径上数据点格式转换成机器人程序,把曲线运动转换成直线和圆弧运动来实现。

实验结果证明本方法可行,能够满足实际加工设备的使用要求。由于不同品牌工业机器人的程序语言与数据格式不太一样,后续可以在格式转换模块中针对其他品牌工业机器人语言特点来添加程序,从而提高软件的通用性。

[1]宫晓博,王建平. IRB140 型工业机器人连续轨迹控制的汉字绘制[J]. 现代制造工程,2010(2):135 -137.

[2]韩光超,孙明. 基于轨迹控制的机器人抛光工艺[J]. 华中科技大学学报(自然科学版),2009,37(2):75-77,84.

[3]龚星如,沈建新,田威,等. 工业机器人的绝对定位误差模型及其补偿算法[J]. 南京航空航天大学学报,2012,44(S):60 -64.

[4]周炜,廖文和,田威. 基于空间插值的工业机器人精度补偿方法理论与试验[J]. 机械工程学报,2013,49(3):42 -48.

[5]刘为志,栾楠,刘宝生. 基于G 代码的工业机器人的自动编程[J]. 机器人,2002,24(6):497 -501.

[6]宋鹏飞,和瑞林,苗金钟,等. 基于Solidworks 的工业机器人离线编程系统[J]. 制造业自动化,2013,35(5):1 -4.

[7]王引,仇晓黎,刘明灯,等. 基于NC 代码的工业机器人加工轨迹规划研究[J]. 组合机床与自动化加工技术,2012(8):14 -17.

[8]赵燕伟,钟允晖,陈建,等. 基于UG 加工信息的工业机器人离线编程[J]. 机械设计与制造工程,2013,42(2):40 -44.

[9]焦恩璋,陈美宏. 图形信息与机器人轨迹控制的研究[J]. 南京林业大学学报(自然科学版),2009,33(6):113 -116.

[10]缪燕,金平,尹佑盛. 双机器人制造系统的网络协作离线编程研究[J]. 计算机集成制造系统,2001,7(2):43 -47.

[11]勾治践,牛永康,王成. 基于B 样条的6R 机器人轨迹规划及仿真[J]. 煤矿机械,2013,34(2):48 -50.

[12]符祥,郭宝龙. 三次均匀B 样条插值曲线和曲面的矩阵形式[J]. 光电子·激光,2007,18(8):992 -995.