高温镍基合金锯齿状切削数值模拟

2014-06-23管小燕吴爱胜陈亚杰吴华强

管小燕,吴爱胜,陈亚杰,吴华强

(江苏科技大学机械与动力工程学院,江苏镇江 212003)

高温镍基合金锯齿状切削数值模拟

管小燕,吴爱胜,陈亚杰,吴华强

(江苏科技大学机械与动力工程学院,江苏镇江 212003)

利用有限元建立了高温镍基合金切削模型,得出高温镍基合金锯齿状切屑的应变率、应变及温度分布,用绝热剪切理论探讨了锯齿状切屑的成形机理.同时模拟了切削参数对锯齿状切屑变形程度的影响,研究结果表明:齿距及锯齿化程度随着刀具前角的增大而减小,随着切削速度、背吃刀量的增大而增大,为优化切削参数、提高工件加工表面质量提供参考.

锯齿状切屑;有限元;绝热剪切带;镍基合金

锯齿状切屑的产生将对切屑形态、刀-屑接触状态、刀具磨损以及工件加工表面质量等产生重要影响.所以锯齿状切屑的形成机理是高速切削机理研究的热点.目前,对锯齿状切屑的形成机理尚无统一认识,但可将其归纳为两大理论体系,即绝热剪切理论(adiabatic shear theory)和周期性断裂理论(periodic brittle fracture).1954年,文献[1]在常规加工钛合金时发现了锯齿状切屑,总结了锯齿状切屑机理并最早提出周期性断裂理论.文献[2]研究了钛合金和高强度合金钢的切屑形成过程,提出了锯齿状切屑形成过程的物理模型并最早运用绝热剪切理论来解释锯齿状切屑产生的原因.文献[3]对车削淬硬钢的切屑形成机理提出了基于扩展的剪应力假设,解释了锯齿状切屑的形成机理.文献[4]在碳钢切削过程动态观察研究中发现,切屑形态随切削参数的改变而发生转化,当塑性变形达到一定值时,导致锯齿状切屑出现,这是国内首次对碳素结构钢锯齿状切屑进行的系统性研究.文中利用有限元技术模拟了高温镍基合金锯齿状切屑的形成过程,分析了应变率、应变以及温度分布情况,探讨了锯齿状切屑的形成机理,以及切削参数对锯齿状切屑变形程度和切削力的影响规律,为刀具几何参数及切削用量的合理选择提供参考.

1 有限元分析模型

在金属切削过程的模拟中,能否获得正确结果主要取决于有限元算法、材料模型及其参数、刀-屑接触状态以及网格化分等方面.目前,对切削过程的有限元模拟主要采用Euler和Update Lagrange算法,Euler算法模拟锯齿状切屑存在一定的困难,因为要不断调整空间的网格来描述边界条件[5].而Update Lagrange算法在模拟材料的无约束流动时是很方便的[6].故本模拟选用的是适合于求解非线性大变形的热力耦合问题的Update Lagrange算法.

1.1 正交切削有限元几何模型的建立

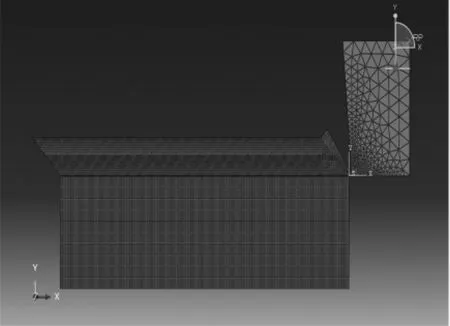

建立二维热力耦合直角切削模型如图1,未变形切屑设计成平行四边形,便于变形后的切屑沿着前刀面向上爬升;依次给未变形切屑、分离线、工件基体模型与刀具模型网格化,合理分配网格数,以便后续运算步骤顺利进行,将网格划分为长、宽都为8μm的四方形单元网格,选择位移-温度双线性,应力、应变的性质设为二维平面应变;设定模拟开始时的环境温度、刀具温度和工件温度均为20℃.定义刀具刚性约束.收集材料的各种数据创建材料模型;定义边界条件和载荷;生成数据库、进行仿真、处理仿真结果.针对高温镍基合金(GH4169)材料的切削过程进行动态仿真,分析锯齿状切屑形成机理,通过改变单因素切削条件,研究了切削速度、被吃刀量、刀具前角对锯齿状切屑变形程度和切削力的影响规律.

图1 直角切削模型Fig.1 Orthogonal cutting model

1.2 工件材料的属性与本构关系

工件材料高温镍基合金(GH4169)密度为8.24 kg/m3,熔点1260~1320℃.在实际切削过程中,工件材料处在高温、大应变和大应变速率的情况下会发生弹塑性应变.因此,考虑各因素对工件材料流动应力的影响,建立合理的材料流动应力模型是模拟分析的关键.Johnson and Cook经验模型得到广泛应用.J-C模型认为材料在高应变率下表现为应变硬化、应变率强化和热软化效应,具体可表示为:

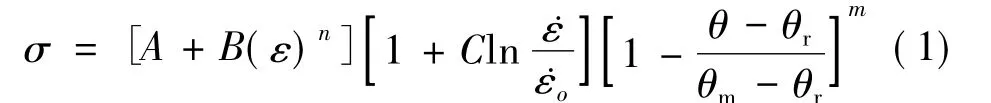

式中:A,B,n,C,m为材料自身决定的常数;θm为材料的熔点温度;θr为室温;˙εo为参考应变速率,此处取值为准静态应变速度10-5s-1.

式(1)的第1部分表示应变对流动应力的影响因子;第2部分表示应变速率对流动应力的影响因子;第3部分表示温度对流动应力的影响因子.采用分离式Hopkinson压杆进行动态压缩实验获得具体参数,取值如下:A=1000;B=600;n=0.45;c= 0.037;m=1.32.

1.3 切削参数的选择

工件材料为高温镍基合金(GH4169),刀具材料为TiCN涂层硬质合金,具体切削参数见表1.

表1 切削参数Table 1 Cutting parameter

2 模拟结果与分析

2.1 锯齿状切屑模拟结果与分析

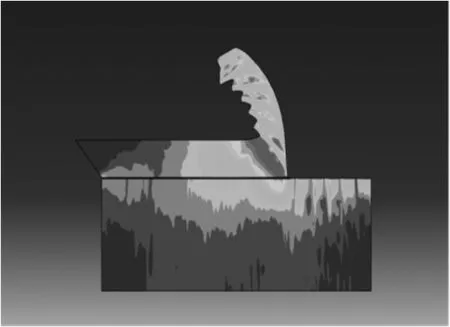

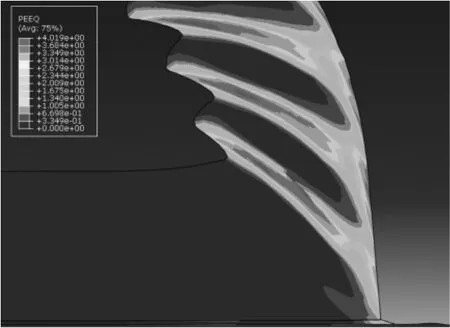

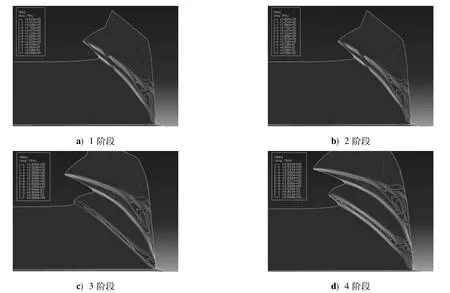

在切削速度40 m/min,背吃刀量0.2 mm,刀具前角-5°的条件下模拟了锯齿状切屑形成过程(图2),第一变形区存在明显的塑性剪切滑移带并产生周期性排列的锯齿状切屑.图3~5分别为锯齿状切屑内各变量的分布图.由图3,4可知,绝热剪切带中心应变和应变速率均为最大,应变为4.019,应变速率为121603.75s-1,并向基体四周减小,说明切削中伴随着大应变、高应变率的特征.图5中,锯齿状切屑的温度分布与应变和应变率分布相似,第一变形区的高应变、高应变速率产生了较高的切削温度,而在刀屑接触区的进一步强烈摩擦与切屑变形的作用下使刀尖附近的前刀面上产生了第二高温区,所以绝热剪切带明显出现了高温带并延续到刀屑接触的前刀面上,为能更清楚地了解锯齿状切屑的形成机理,选锯齿状切屑的第2屑块为研究对象见图6.

由图6a)知,随着刀具的推进,首先在切屑的外表面和刀尖处承受很大的应变,约为0.305.当切削至图6b)时,应变增加到0.555,切屑开始外凸同时切屑温度升高,材料塑性增加.切削至图6c)时,应变、应变率和温度进一步增加,局部高温导致材料热软化和屈服,剪切区局部强度下降,在刀具的推挤下,第一变形区产生集中滑移诱发绝热剪切带的出现.绝热剪切带内的温度具有急剧升高和急剧降低的特征,一旦变形终止,绝热剪切带的温度急剧下降,材料塑性降低,热软化效应结束.图6d)中第2个锯齿状屑块已完全形成,同时进入第3个屑块的开始阶段.如此变化,产生了周期性排列锯齿状切屑.

图2 锯齿状切屑形成示意图Fig.2 Illustration of saw-tooth chip

图3 等效应变分布Fig.3 Distributing of equivalent strain

图4 等效应变速率分布Fig.4 Distributing of equivalent strain rate

图5 切削温度分布Fig.5 Distributing of cutting temperature

图6 第2个锯齿状切屑的形成过程Fig.6 Formation course of second saw-tooth chip

2.2 不同切削参数下的锯齿状切屑变形程度模拟结果与分析

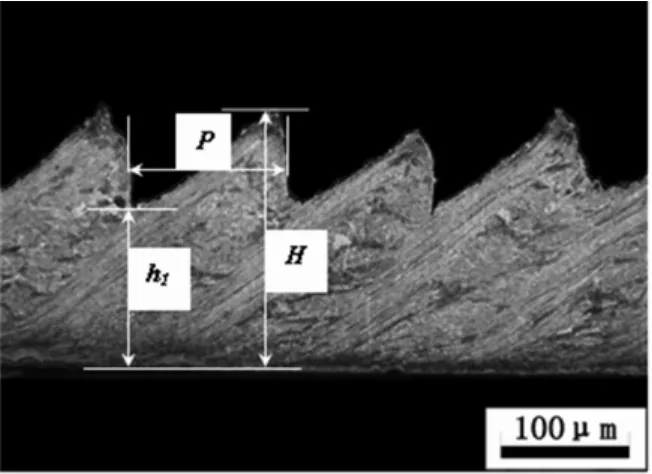

锯齿状切屑的变形程度用锯齿化程度GS以及齿距P来定量表示,其中齿距P指相邻两齿间对应位置的距离,齿距的大小还与切削力的周期性波动有联系,所以很有必要研究齿距受切削条件的影响规律.GS的定义如下(各尺寸如图7):

式中:GS为切屑锯齿化程度;H为从切屑底部测量的锯齿块高度;h1为锯齿根部的高度.

图7 锯齿形切屑几何表征Fig.7 Geometry token for saw-tooth Chip

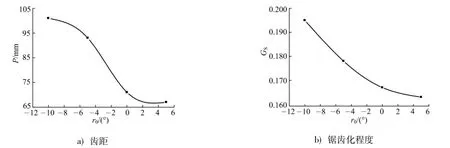

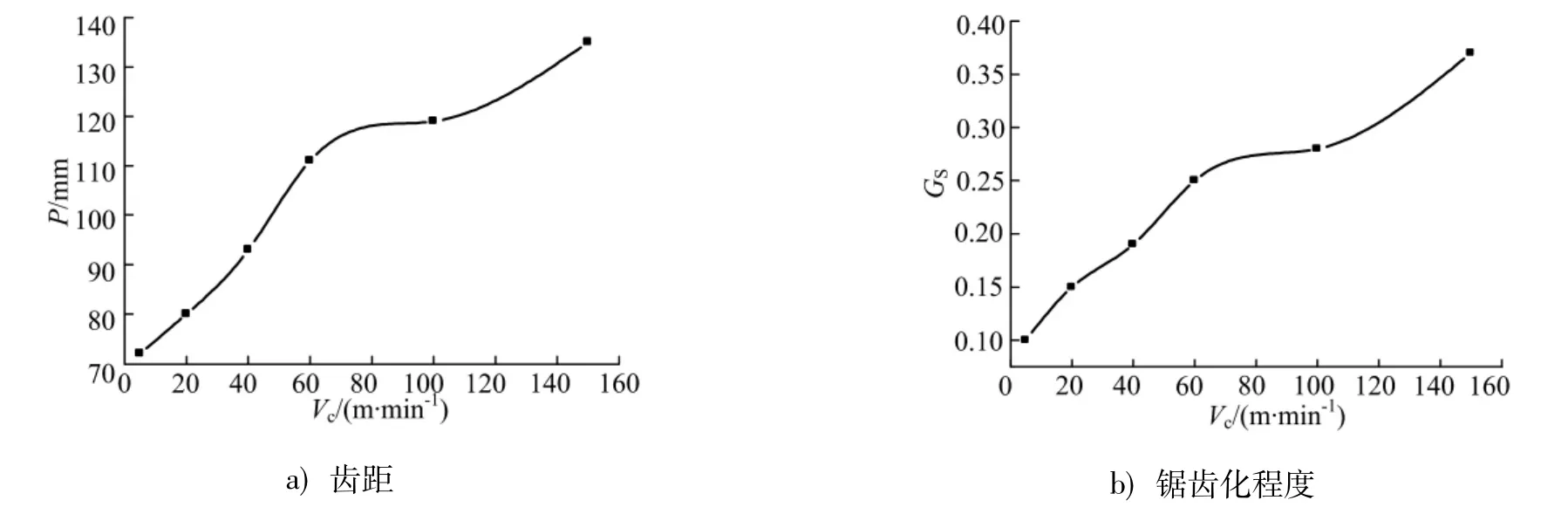

从模拟结果分别绘制了锯齿状切屑的齿距P、锯齿化程度GS随刀具前角、切削速度、背吃刀量的变化规律,如图8~10.由图8分析可知,刀具前角对锯齿状切屑变形程度有着重要的影响,在相同切削速度和背吃刀量的条件下,随着刀具前角的减小,锯齿状切屑变形程度增加.这是因为随着刀具前角的减小,切屑流出不畅,切削力、刀-屑摩擦力、应变、应变率以及温度均增大,使得切屑变形加剧.由图9,10可知,切削速度与背吃刀量对锯齿状切屑变形程度的影响一致,随着切削速度的提高、背吃刀量的增加,锯齿状切屑的锯齿化程度不断增加,这是因为随着切削速度与背吃刀量的增加导致应变和应变率增加,温度急剧升高,绝热剪切现象加剧,锯齿状切屑变形程度增加.切削参数对高温镍基合金(GH4169)锯齿化程度影响规律与文献[7]相似.

图8 刀具前角对齿距、锯齿化程度的影响Fig.8 Influence of zigzag level at different tool rake angles

图9 切削速度对齿距、锯齿化程度的影响Fig.9 Influence of zigzag level at different cutting speeds

图10 背吃刀量对齿距、锯齿化程度的影响Fig.10 Influence of zigzag level at different cutting depths

2.3 不同切削参数下切削力模拟结果与分析

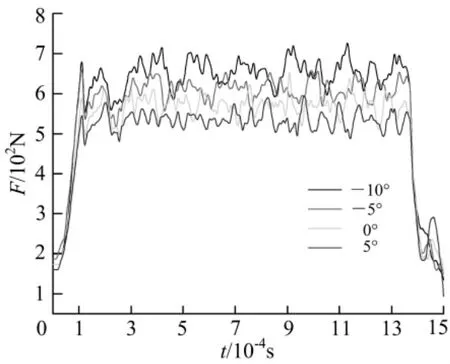

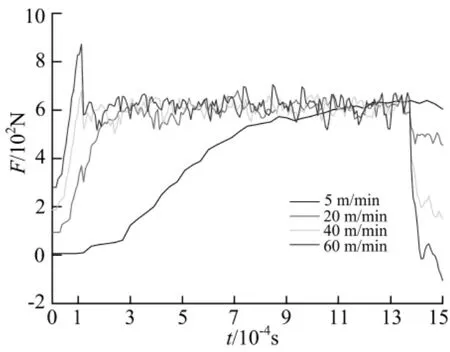

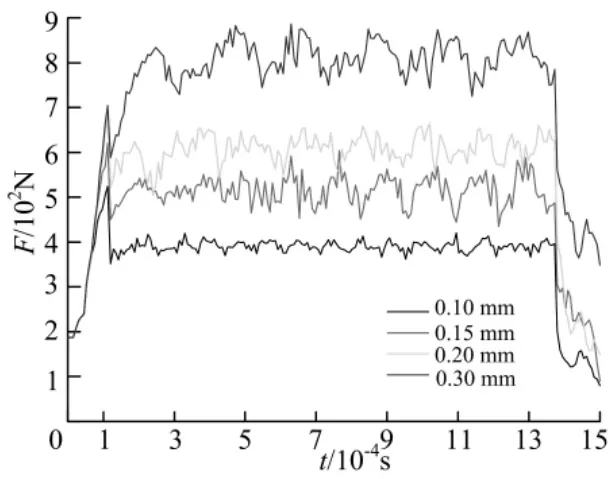

用单因素法模拟了刀具前角、切削速度和背吃刀量对切削力的影响规律如图11~13,由图可见,锯齿状切屑使刀具发生周期性的振动而使切削力曲线呈波浪状,加工中刀具前角、切削速度和背吃刀量的变化都会引起切削力变化,但对切削力的影响各不相同(图14):背吃刀量对切削力影响最大,背吃刀量增加一倍,切削力增加一倍左右;切削力随刀具前角的增加而减小,因为前角增大,切屑变形程度减小,切削力减小;刀具前角由-10°增加到5°,切削力减小约18%;切削速度对切削力影响不大,据上述分析,对切削力影响最大的因素是背吃刀量,其次为刀具前角.在选择切削参数时,为保证切削效率和系统刚性,可以优先选取较高切削速度,粗加工时,为保证刀具刚度,选用较小前角,精加工则相反.

图11 前角对切削力的影响Fig.11 Influence of cutting force at tool rake angles

图12 切削速度对切削力的影响Fig.12 Influence of cutting force at cutting speeds

图13 背吃刀量对切削力的影响Fig.13 Influence of cutting force at cutting depths

图14 切削参数对切削力的影响比较Fig.14 Influence of cutting parameter to cutting force

3 结论

1)文中模拟出高温镍基合金(GH4169)锯齿状切屑,从应变、应变率、温度分布图明显可见绝热剪切滑移带的存在并用绝热剪切理论探讨了锯齿状切屑的成形机理.

2)得出切削参数对锯齿状切屑变形程度的影响规律:齿距及锯齿化程度随着刀具前角增大而减小,随着切削速度、背吃刀量增大而增大,也即前角增大,切屑变形程度减小;切削速度、背吃刀量增大,切屑变形程度增加.

3)高温镍基合金(GH4169)切削仿真表明:切削力随背吃刀量的增加而增加,随刀具前角的增大而减小,切削速度对切削力影响不大,从影响的程度看:背吃刀量影响最大,刀具前角次之,切削速度影响最小.

References)

[1] Lee E H,Shaffer B W.The theory of plasticity applied to a problem of machining[J].Trans ASME,1954,73:405-413.

[2] Komanduri R,Brown R H.On the mechanics of chip segmentation in machining[J].Journal of Eng ForInd,1981,103:33-51.

[3] Konig W,Klinger M,Link R.Maching of hardened steels with geometrically defined cutting edges[J].Annals of the CIRP,1990,39:61-64.

[4] 周泽华.刀-屑摩擦面上摩擦温度的分布[J].机械工程学报,1964,12(1):54-64.

[5] 方刚,曾攀.金属正交切削工艺的有限元模拟[J].机械科学与技术,2003,22(4):641-645.

Fang Gang,Zeng Pai.FEM simulation of orthogonal metal cutting process[J].Mechanical Science and Technology,2003,22(4):641-645.(in Chinese)

[6] Strebjiw Sjum H S,Carro J T.A finite element model of orthogonal metal cutting[C]∥In:Proceedings of the North American Manufacturing Research Conference.Beth le hem,Pennsylvania:[s.n.],1987:506-509.

[7] 卢建闯.超硬铝合金7A04高速铣削锯齿状切屑研究[D].河北秦皇岛:燕山大学,2010:49-59.

(责任编辑:顾 琳)

Study on saw-tooth chip of nickel-based alloy based on FEM Simulation

Guan Xiaoyan,Wu Aisheng,Chen Yajie,Wu Huaqiang

(School of Mechanical and Dynamical Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China)

The cutting model of Nickel-based alloy is established by FEM simulation,the distribution of strain rate,strain and temperature in the cutting process are obtained and the formation mechanism of saw-tooth chip is discussed by using the adiabatic shear theory.The effect of cutting performance on the zigzag level of saw-tooth chip is also simulated.It is indicated that the zigzag level of saw-tooth chip weakens with increase of tool rake angle,but strengthens with increase of cutting speed and back cutting depth.The model can be used to optimize machining parameters and improve the manufacturing quality.

serrated chip;FEM;adiabatic shear band;Nickel-based alloy

TG501

A

1673-4807(2014)01-0145-05

10.3969/j.issn.1673-4807.2014.02.009

2013-09-06

江苏省自然科学资金资助项目(BK2006082);江苏省高校自然科学基金资助项目(O4KJB460005)

管小燕(1980—),女,讲师,研究方向为绿色制造技术、现代制造技术.E-mail:guanxiaoyankb@163.com