Cr26高铬铸铁-硬质合金复合耐磨溜槽衬板

2014-06-05李固成

李固成

(驻马店市永诚耐磨材料有限公司,河南驻马店 463000)

高铬白口铸铁作为第三代抗磨材料,已广泛应用于冶金矿山、火电能源、建材水泥、煤炭化工、工程机械等耐磨损零件领域,在常温环境中素以高强度、强韧性和高耐磨性而著称,受到市场的中肯。

随着我国经济的高速发展,节能减排政策的强力推进及其产品技术市场竞争的日趋激烈,极大地推动了我国先进制造技术以前所未有的速度和广度向前发展,传统高铬铸铁整体铸造成型技术,已远远不能满足日益发展的市场需要。特别是一些耐高(中)温的关键设备的耐磨易损件,如钢铁高炉布料溜槽衬板等,亟待解决其较高耐磨性和超长使用寿命问题,以不断实现高炉的稳产、高产,提高劳动生产效率和经济效益。

有工业就有磨损。硬质合金作为工业的“牙齿”和“拳头”,由于具有高硬度、高强度、耐高温和耐腐蚀等一系列优异性能,曾被广泛应用在切削加工、凿岩采掘、成型模具、耐磨易损件等领域。作为工具材料、耐磨材料及耐热、耐蚀材料是其它金属材料无法比拟的。但是,由于硬质合金硬度高、脆性大、价格昂贵等,在一些领域如应用于一些承受较大冲击载荷条件下的易损件上或单独使用易发生脆性断裂或破碎,造成材料早期失效,使其应用受到了限制。因此,从降低成本,提高工作性能和使用寿命考虑,研究开发和推广应用硬质合金复合技术,无论是生产制造企业或是市场客户都必须做出的一项前瞻性战略选择。

文献[1-15]报道了多种钢(铁)基材料复合硬质合金的制备技术,探讨了复合机理,肯定了复合技术效果,指出了存在问题与不足,明确了今后研发方向。

迄今为止,对硬质合金复合方法主要有堆焊硬质合金法、钎焊镶嵌硬质合金法和镶铸硬质合金法等。堆焊、钎焊镶嵌硬质合金法等生产企业需增添大量的专业设备,投资大,工艺复杂,技术水准高,制造成本高,难以规模化推广应用。镶铸硬质合金法的工艺措施主要是硬质合金与普通碳素钢、高锰钢、合金钢和球墨铸铁等复合铸造。但由于这些复合的基体母材硬度偏低,在服役过程中,物料对金属材料存在有选择性磨损现象,致使基体母材磨损速率高、失效早,而往往使WC硬质相剥落或复合硬质合金的高耐磨性能不能完全发挥,造成投资大、成本高、收益小;而且大都采用的是钢结硬质合金,WC-Co硬质合金较少。

鲍崇高等人[16]开发了一种硬质合金-高铬合金基耐磨复合材料的制备工艺技术,采用真空钎焊工艺,同时还辅助采用电镀工艺在焊有硬质合金增强体表面分别镀一层镍、一层铁,以强化结合效果。该技术实用效果不明显,且工艺复杂,难以推广应用开来。冯魁彦[17]报道了一种嵌铸硬质合金耐磨衬板及其制作方法,将硬质合金块排列固定在铸造型腔内的支架上,然后浇注耐磨铸钢(液)或耐磨铸铁(液),使其硬质合金块与耐磨铸钢或耐磨铸铁嵌铸在一起构成衬板。该工艺明确指出基体材料采用的耐磨铸钢是指ZG65Mn或其它,耐磨铸铁是指中锰球铁或其它。

时至今日,制备高铬铸铁-硬质合金耐磨复合材料尚处于起步阶段,相关的资料鲜有报道。

因此,研究开发高铬铸铁-硬质合金复合耐磨溜槽衬板显得十分迫切和重要,具有重要的工程应用价值和经济与社会效益。

1 复合硬质合金的试验条件和方法

硬质合金采用YG15,其形状和尺寸见图1。基体材料采用Cr26高铬铸铁(化学成分见表1)。铸造工艺采用水玻璃砂型加CO2硬化法。硬质合金形状采用圆柱状,便于冶金结合,降低或消除界面铸造残余应力,防止铸件表面裂纹或开裂。硬质合金一端铸有成型孔洞,便于钢钉在型腔内的连接固定。硬质合金的数量或间距参照常规铸造内冷铁工艺标准设置(见图2)。硬质合金使用前应进行必要的酸洗10~20 min,然后用自来水净洗,将净洗后的硬质合金放入电热烘炉器进行400~600 ℃烘烤,在浇注前约10 min将连接固定好的硬质合金置入造好的型腔内,合箱等待浇注。

图1 φ18×40(mm)硬质合金YG15

图2 硬质合金在铸型内的分布

图3 组合式硬质合金溜槽衬板

Cr26高铬铸铁铁液是在1 000 kg中频电炉中熔炼,采用常规熔炼浇注工艺。铸造分体组合式溜槽衬板一套(见图3),并同箱浇注附铸Y型试块一个。冷却后清砂打磨,检查表面无铸造缺陷后装入220 kW台车箱式电炉热处理,回火在90 kW台车箱式回火炉中进行。热处理工艺见表2。用线切割机在Y型试块上提取10×10×55(mm)无缺口试样3根,在同一试样上用JB-300B半自动冲击试验机上分别测试冲击韧性ak值,在同一试样上制取金相样品,经粗磨、细磨、抛光、清洗,用4%硝酸酒精浸蚀约5~10 s,再清洗、吹干后,在XSP-4XC型三目金相显微镜下观察金相组织。用便携式洛氏硬度计在铸件本体上检测硬度HRC值。

2 复合硬质合金的生产试验过程与控制

2.1 Cr26高铬铸铁基体材料的化学成分设计原则

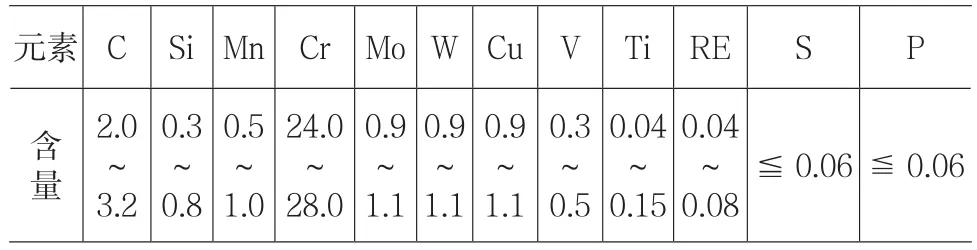

根据抗磨铸件的硬度设计要高于磨料硬度的0.8倍以上原则,依据铁矿石的硬度为HV>760推算,高炉溜槽衬板本体的宏观硬度HRC≥58时系统耐磨性好。在化学成分中,C量的选择十分重要。由于硬质合金与钢(铁)基合金线(膨)胀系数的不同,可能会在界面产生较大的残余应力而使铸件萌生裂纹。C量过高,会增加铸件萌生裂纹的倾向;C量过低,基体HRC偏低,则会降低基体对碳化物或硬质合金的支撑作用,影响耐磨性的提高。因此,C量的选择,应保证共晶碳化物体积百分数(wt%)>25%,以提高耐磨性;为提高材料高温稳定性和热硬性,添加Mo、W和V、Ti等强碳化物形成元素;基体平均铬含量wt(Cr)≥13%,以期具有较好的抗高温氧化性和抗腐蚀性能(表1)。

采用稀土复合孕育变质处理技术,除改善共晶碳化物形态和分布外,更重要的是细化共晶碳化物,净化晶界,提高Cr26高铬铸铁的韧性和抗冲击磨损能力。为确保材料的耐热稳定性或抗中、高温回火软化能力,除适合金属元素外,在热处理淬火、回火工艺规范中,应选择中、高温回火。材料应具有一定冲击韧性,确保在低应力冲击凿削磨料磨损条件下的可靠性和安全性[18]。

表1 Cr26高铬铸铁溜槽衬板化学成分(wt)%

复合硬质合金的热处理工艺试验及主要力学性能(见表2)。铸件及附铸Y型试块经清理打磨后,装入热处理炉中进行热处理工艺试验。Cr26高铬铸铁材料合金元素多,铸造应力大,为防止铸件在热处理过程中开裂,分别采用亚温处理和淬火+回火热处理工艺试验。

2.2 复合硬质合金的技术效果和破坏性试验

图4 a)热处理工艺金相组织×400

图5 b)热处理工艺金相组织×400

图6 c)热处理工艺金相组织×400

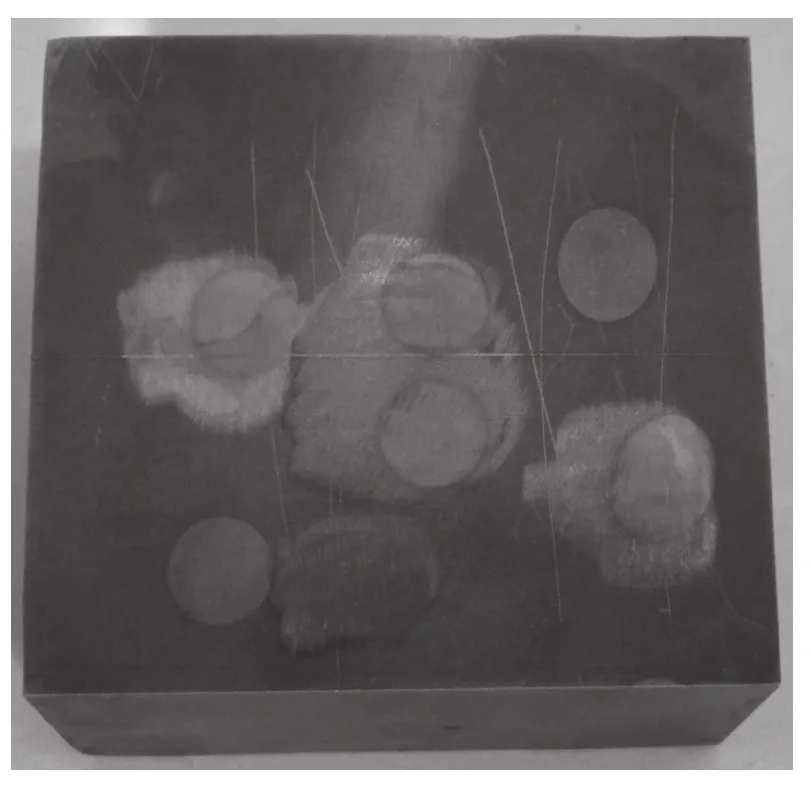

图7所示,硬质合金溜槽衬板经线切割机切割后的部分断面,黑色部分为Cr26高铬铸铁基体,基体上呈灰白色的6个圆形为硬质合金(柱),其中一个硬质合金被钢液冲走移位,但未冲倒。Cr26高铬铸铁基体上镶铸硬质合金,冶金结合的效果十分明显。图8所示,硬质合金溜槽衬板用铁锤砸开后的部分断面,从肉眼观察发现基体组织致密,内部无铸造缺陷,硬质合金(暗灰色部分)在基体上镶铸排列规整,冶金结合的技术效果更加明晰。

表2 热处理工艺试验及主要力学性能

图7 硬质合金与基体的冶金结合

图8 硬质合金与基体的冶金结合

图9 硬质合金抗高温氧化试验

2.3 复合硬质合金的抗氧化性试验

为了验证硬质合金的抗高温氧化性能,防止在热处理过程中或在实际应用中可能出现的高温氧化行为,做好技术储备,在试验生产Cr26高铬铸铁镶铸硬质合金前,笔者对硬质合金的抗氧化性能进行了试验测试。

一种办法是将硬质合金(柱)机械固定在φ80×80(mm)钢管内,用高铝矾土打炉料填塞充实,不允许硬质合金裸露在外或与高温气体接触发生反应。

另一种办法是直接将硬质合金(柱)放在热处理炉膛内的炉壁板上,860 ℃/6h出炉空冷。

试验结果如图9所示,用钢管封闭的硬质合金完好无损,而无封闭的硬质合金则完全炸裂,呈粉状,失去应用效能。

3 复合硬质合金的试验结果与分析

硬质合金采用株洲某硬质合金制造公司生产的成型W-Co硬质合金YG15。经测试,硬质合金镶铸前的硬度为HRC69-71,密度14.2 g/cm³,与Cr26高铬铸铁复合并热处理后,硬质合金硬度仍为HRC69-71。复合前后硬质合金的硬度未发生明显变化,说明其热稳定性能好。其原因可能在于硬质合金的物理力学性能主要取决于合金成分、碳化钨的质量分数及晶粒度、粘结相成分和组织状态等。

通过肉眼观察机加工后试样表面(如图7)和破坏性试验断口(如图8 ),在Cr26高铬铸铁与硬质合金复合处看不到任何缝隙,说明复合硬质合金效果很好。

硬质合金与Cr26高铬铸铁的复合为冶金结合。在二者结合处有一不太明显的结合区(过渡区或称混合层),宽度<1 mm。结合区宏观硬度HRC60-62,与Cr26高铬铸铁基体硬度基本一致或略高。说明硬质合金在高温铁液的作用下,表层有少量WC熔融现象,少量的WC熔融与Cr26高铬铸铁铁液的结合,增加和影响了结合区硬度的变化,形成了一个过渡区。正是由于这种界面作用和扩散反应使得硬质合金与高铬合金铸铁二者之间产生了良好的冶金结合,具有更高的界面强度。

这一试验结果与文献[10]的报道是吻合的。硬质合金与工作面结合层在铸态下,有部分不太明显的隆起现象,主要集中在扎钉处,经热处理后,这一现象仍然存在,但隆起处未发现有裂纹或微裂纹存在。

有文献报道[13]:在硬质合金复合技术中,由于硬质合金与钢(铁)的物理性能存在较大差异,如线(膨)胀系数二者之比近于1∶2,这种因线(膨)胀系数的差异所引起的残余应力,往往导致复合铸件的破裂。

在本试验条件下,未曾发生复合铸件开裂现象。因此,减少或消除裂纹的萌生与扩展的材料工艺技术和制备技术还有待进一步研究与提高。硬质合金镶铸量、间距和合金高度,应结合铸件的壁厚、使用条件如物料粒度、硬度、落差、冲击角等,同时综合考虑化学成分的设计和热处理工艺参数制定等,避免铸件在生产过程中或使用过程中开裂和破碎。

工业试验实践表明,硬质合金镶铸量与Cr26高铬铸铁基体之比有一最佳值,对复合质量影响较大。在最佳值内,实现了优异的冶金结合效果,且无裂纹;超过最佳值,则有产生铸态裂纹的风险;低于最佳值或硬质合金镶铸量较少,铸件的耐磨性无法满足使用要求,则失去复合意义。

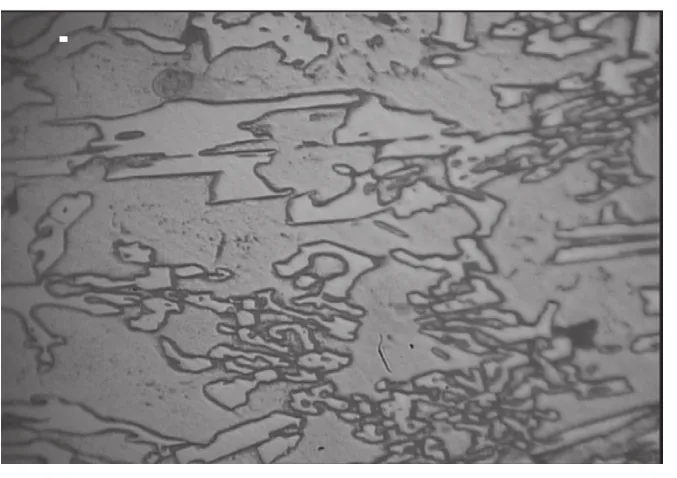

本试验条件下,铸件480 ℃亚温热处理后,平均HRC52,金相组织观察分析(见图4),基体组织为大量的A组织和部分P组织,仅有少量的M组织。分析认为此工艺不适合在本试验条件下的化学成分设计所要达到的技术效果,更不适合在炼铁高炉溜槽衬板上的应用。

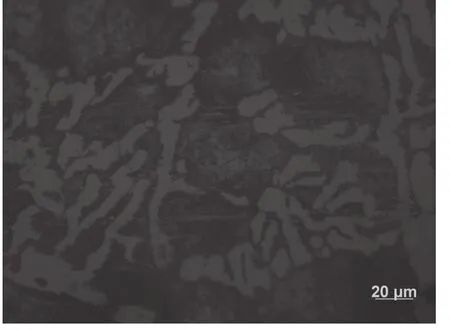

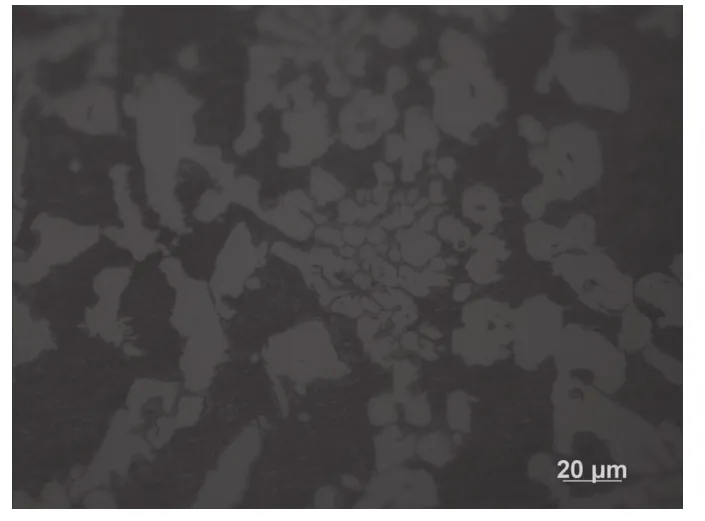

图5金相组织显示,经 930~960 ℃+350~450℃热处理工艺规范,共晶碳化物或二次碳化物量较少,这可能与淬火温度较低,二次碳化物析出较少有关。同时,基体硬度HRC55左右亦明显偏低。通过图6金相组织观察分析,M基体上镶嵌着约30%左右的共晶碳化物和二次碳化物,仅有少量的Ar,特别是菊花状共晶碳化物的形成,是较理想的高铬铸铁材料所要得到的碳化物形态,对提高耐磨性是极为有利的。

通过980 ℃退火+1 020~1 050 ℃空冷淬火+420~500 ℃回火热处理规范,实现基体宏观硬度HRC≥60,aK≥6 J/cm²,基本满足了Cr26高铬铸铁溜槽衬板的技术性能和使用性能要求。同时,Cr26高铬铸铁基体上镶铸硬质合金,使复合材料硬质合金居于易磨损件(衬板)的工作面表层,距表层深(厚度)≥15 mm,这种良好的冶金结合,使Cr26高铬铸铁基体不仅具有抗磨性又有效支撑了硬质合金;高硬度的硬质合金在服役过程中主要承担起抗磨骨架,发挥高抗磨作用,同时其自身的高硬抗磨性又有效保护了Cr26高铬铸铁基体,免受过度磨损。

这种复合材料硬质合金的二者相互协同性,以硬质合金为抗磨主体,以Mo、W、V、Ti等多元合金化形成的超硬韧M基体组织的强力支撑,形成了既具有超强抗磨性和一定耐热耐腐蚀性,又具有超硬韧性,实现了Cr26高铬铸铁基体与硬质合金的双层耐磨性,这种独特的抗磨损机理,使Cr26高铬铸铁-硬质合金耐磨复合材料的技术效果发挥极致,能够较大幅度地延长溜槽衬板的使用寿命。

4 复合硬质合金的工业应用

2013年4月将上述复合铸造溜槽衬板安装在河北某钢铁公司1 800 m³高炉上,2013年10月中旬临时停机,现场验证分析发现,落料点处溜槽衬板稍有磨损,其余部位溜槽衬板轻微磨损,工作面明光发亮,均匀性磨损清晰,尚未见硬质合金部分外露。

据使用单位推算,预计研发的该套Cr26高铬铸铁-硬质合金复合耐磨溜槽衬板使用寿命在24~36个月之间,是原使用普通高合金整体铸造溜槽衬板的3~6倍。明显延长了高炉休风期,减少了维修费用,增加了产铁量,提高了劳动生产率,技术、经济效果显著。

5 结语

(1)在本试验条件下,Cr26高铬铸铁-硬质合金复合耐磨溜槽衬板,工艺稳定性好,实现冶金结合,组织致密,内部无铸造缺陷。经热处理工艺规范,Cr26高铬铸铁基体宏观硬度HRC≥60,aK≥6 J/cm²;硬质合金物理性能未发生变化。二者结合处存在一不太明显的结合区(过渡区),宽度<1 mm。结合区宏观硬度HRC60-62,与Cr26高铬铸铁基体硬度基本一致或略高。

(2)Mo、W 和强碳化物元素 V、Ti等合金化Cr26高铬铸铁基体上镶铸高硬度WC-Co硬质合金,使二者的优异性能达到了一致性和协同性,在冲击凿削磨料磨损工况下,极大地发挥了高抗力作用。

(3)Cr26高铬铸铁-硬质合金复合耐磨溜槽衬板制备周期短,工序简便(硬质合金可以标准化定制),具备规模化复合铸造生产条件。特别是制备分体组合式溜槽衬板,更加适合钢铁企业的高炉大型化。因此,进一步研究、开发和提高高铬铸铁-硬质合金复合耐磨溜槽衬板的抗冲击性、抗耐磨性和耐高温性能的技术措施,生产制备更加适用的高铬铸铁-硬质合金复合耐磨溜槽衬板,对提高我国钢铁企业炼铁高炉技术有着十分重要的工程应用价值及经济与社会效益。同时,也可广泛应用于建材水泥、火电能源、煤炭化工、工程机械等领域的常温和高温耐磨易损件,如破碎、筛分、储运等关键设备的易磨损件上。

[1]张恒大,刘子安.铸铁-硬质合金的复合铸造的机理[J].铸造,2000(6):334-335.

[2]卢德宏,周 荣,韩豫刚,等.铸铁-硬质合金的复合铸造[J].特种铸造及有色金属,2002(6):51-52.

[3]钟正彬,魏晓伟.钢结硬质合金-铸钢镶铸的研究[J].热加工工艺,2005(10):15-17.

[4]沈蜀西,刘 湘,刘 炳.硬质合金-碳钢镶铸件组织及结合机理的研究[J].热加工工艺,2003(2):28-30.

[5]孙宪武,夏怀银,张爱华,等.硬质合金镶嵌高炉溜槽衬板的研制 [J].梅山科技,1993(4):17-21.

[6]盛光英.硬质合金耐磨衬板在炼铁高炉中的应用[J].装备制造技术,2009(2):49-51.

[7]范应光.镶铸硬质合金块的高锰钢锤头[J].铸造,1997(10):49.

[8]陈和兴,赵四勇,常明,等.高锰钢镶铸硬质合金锤头的研制[J].铸造技术,2000(4):13-14.

[9]张建,苏维,冯魁彦,等.高炉无料钟炉顶耐磨衬板技术研究[C].第七届中国钢铁年会论文集,北京,2009:321-325.

[10]刘亚民,陈振华,魏世忠,等.硬质合金-球铁铸铁复合铸造[J].河南科技大学学报,2004(1):23-25.

[11]刘亚民,陈振华,倪锋,等.热处理对硬质合金-球铁复合材料组织和硬度的影响[J].河南科技大学学报,2005(5):5-7.

[12]符寒光,吴建中,刘金海.复合硬质合金制造技术的开发[J].中国钼业,1998(5):42-44.

[13]张 煜,赵一生,高志国.钢结硬质合金的研究和发展现状[J].湖南有色金属,2010(5):39-41.

[14]刘越,杨程坤,朱丽娟.高炉溜槽衬板研究和应用现状[J].铸造,2009(6):558-561.

[15]贾佐诚,姜 伟,张 硼.硬质合金-钢(铁)材料的发展[J].粉末冶金工业,2003(3):6-9.

[16]鲍崇高,候书增,邢建东,等.一种硬质合金/高铬合金基耐磨复合材料的制备方法[P].中国专利,CN102380605A,2012.03.21.

[17]冯魁彦.一种嵌铸硬质合金耐磨衬板及其制作方法[P].中国专利,ZL200610170676.0,2006.12.28.

[18]李固成.Cr26MoWVTiRE合金铸铁溜槽衬板的开发与应用[J].铸造,2013(7):653-657.