钪锆元素增强泡沫铝合金的压缩和吸能性能

2014-06-04杨东辉吕昭平

黄 粒,杨东辉 ,王 辉,叶 丰,吕昭平

(1. 北京科技大学 新金属材料国家重点实验室,北京 100083;2. 河海大学 力学与材料学院,南京 210098;3. 常州市河海科技研究院有限公司,常州 213164)

泡沫铝是一种金属骨架中无序分布着大量孔隙的超轻多孔金属。特殊的孔隙效应使其表现出很多优异的性能,例如超轻质(密度低于水的密度)、高比强度和比刚度、高能量吸收能力、高阻尼、优异的声学、热学以及电磁屏蔽等多功能兼容,在交通运输工程、船舶与海洋工程、建筑工程、航空航天以及国防工程等领域具有广泛的应用前景[1−4]。然而,由于泡沫铝的绝对力学强度较低(当孔隙率大于70%时,其屈服强度通常低于10 MPa[5]),限制了其进一步应用,因此,提高泡沫铝的力学性能具有重要的工程意义。

具有相似孔结构的泡沫金属,其力学性能主要受构成骨架的基体金属性能的影响,因此,提高基体金属的强度,可以相应提高泡沫金属的力学性能。前期研究表明,添加Sc对泡沫铝压缩性能有显著影响,经T6处理后,孔隙率为72%和86%的泡沫Al-0.24Sc合金的屈服强度分别为22.54和8.49 MPa[6],比较而言,孔隙率为69%不含Sc闭孔泡沫Al-6Si合金的屈服强度不足15 MPa[7],而孔隙率为87%的镀Ni闭孔泡沫铝的屈服强度也不到其 1/4[8]。由此表明,Sc的合金化及后续热处理是提高泡沫铝压缩性能的一种有效途径。但是,由于钪价格昂贵,采用锆替代部分钪元素不失为一种提高含泡沫铝钪合金经济性的途径。对复合添加Sc、Zr泡沫铝合金的热处理制度以及强化前后的压缩与吸能性能进行研究,可为泡沫铝合金的实际应用提供理论依据。

1 实验

1.1 试样制备与实验方法

选用工业纯Al、Al-2.0Sc和Al-1.6Zr中间合金为原料(如无特殊说明,以下均为质量分数),采用熔体发泡法制备泡沫Al-0.2Sc-0.17Zr合金[9]。通过控制熔体黏度(钙作为增黏剂,纯度≥99.8%)、搅拌发泡(氢化钛作为发泡剂,粒径为40 μm,纯度≥99.2%)和保温发泡时间制备出孔结构均匀、孔隙率为71.5%~72.5%的泡沫铝合金。

采用电火花线切割将大块泡沫制品切成d30 mm×40 mm的圆柱形压缩试样。为避免在压缩时产生孔隙尺寸效应,试样直径不小于 7倍平均孔径[1],压缩试样经脱脂和清洗后进行热处理。为避免试样在淬火时孔结构发生破坏,对铸态试样直接进行等时时效处理,时效制度如下:从200 ℃开始,温度每升高25 ℃后在该温度下保温3 h,直至600 ℃。同时,考虑到高温时效后试样在空冷过程中会产生时效硬化,因此,对时效至500 ℃以上的试样进行水冷冷却。

准静态压缩实验在CMT 4305型万能力学试验机上进行,压缩应变速率为3×10−3s−1,所有压缩屈服强度均取两个试样的平均值,且试样间的应力−应变曲线均非常接近。因此,经不同时效处理试样的应力−应变曲线只给出一条。采用SEM(ZEISS SUPRA 55)观察铸态试样的胞壁显微组织。选用TEM(JEOL JEM 2100)观察时效处理后的胞壁显微组织。采用电火花线切割出厚度为300 μm的金属胞壁薄片,细磨至40 μm,然后用离子减薄仪(LEICA EM RES101)进一步减薄,制得TEM实验样品。TEM暗场像由套取{011}超点阵群获得,工作电压为200 kV。由Image pro 6.0软件统计和分析暗场像照片中的析出相(不少于 200个),得出析出相粒径(r)。

1.2 孔结构描述

孔隙率(Pr)和孔径(D)是表征泡沫金属孔结构的两个重要参数。孔隙率反映金属骨架和孔隙在整个试样的分配比例,可由式(1)计算得出[10]:

式中:V为泡沫金属的体积;M为泡沫金属的质量;ρs为密实金属的密度。

采用Image Pro. 6.0软件分析泡沫试样的截面形貌图,经统计得出试样截面的孔隙个数和对应孔径大小,计算出泡沫铝试样的平均孔径,以平均孔径来表征试样孔径(D)。在进行孔径分析前,对试样截面进行喷漆和磨削处理以增加金属骨架与孔洞的对比度。

2 结果与讨论

2.1 泡沫铝合金的形貌

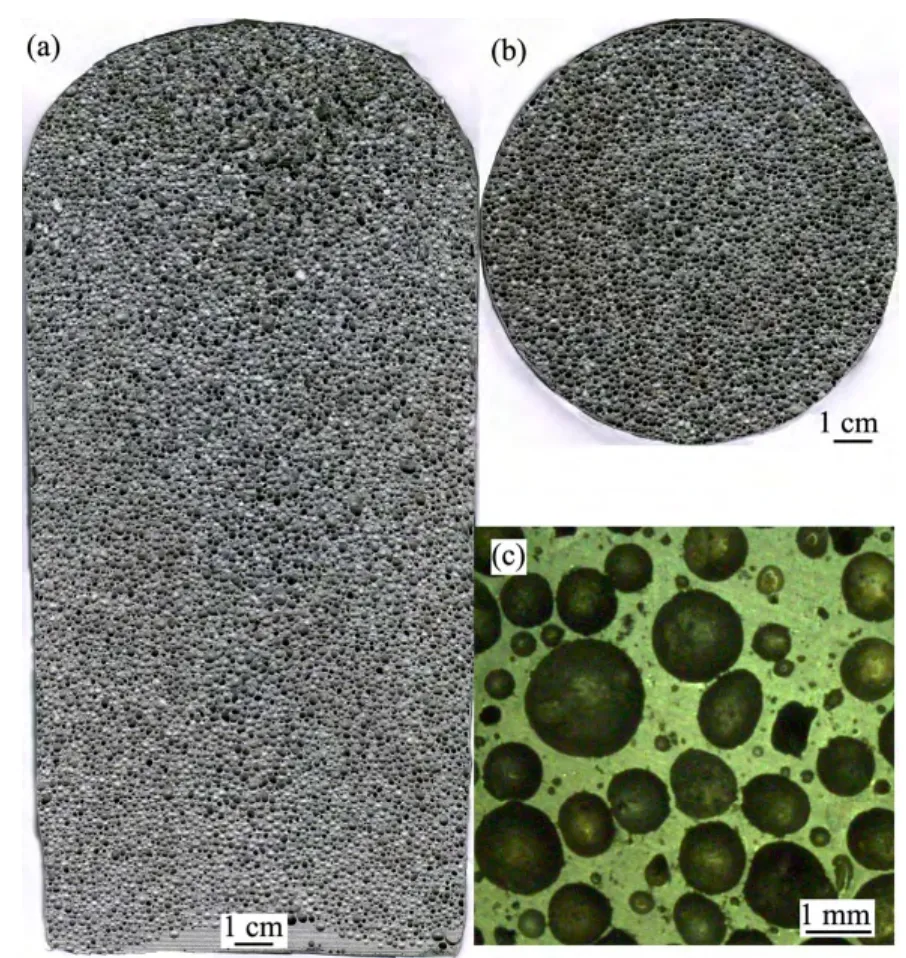

图1所示为泡沫 Al-0.2Sc-0.17Zr合金的宏观形貌,试样尺寸为d100 mm×135 mm,其中,图1(a)和(b)所示分别为泡沫铝合金试样的纵截面和横截面形貌。可以看出,泡沫铝合金试样孔结构均匀,孔形状规则。经统计计算,该试样孔径D≈1 mm。图1(c)所示为试样局部的三维体视形貌。表明试样中孔洞多呈球形。采用线切割切取压缩试样若干,依据式(1)计算出压缩试样的孔隙率均为71.5%~72.5%。

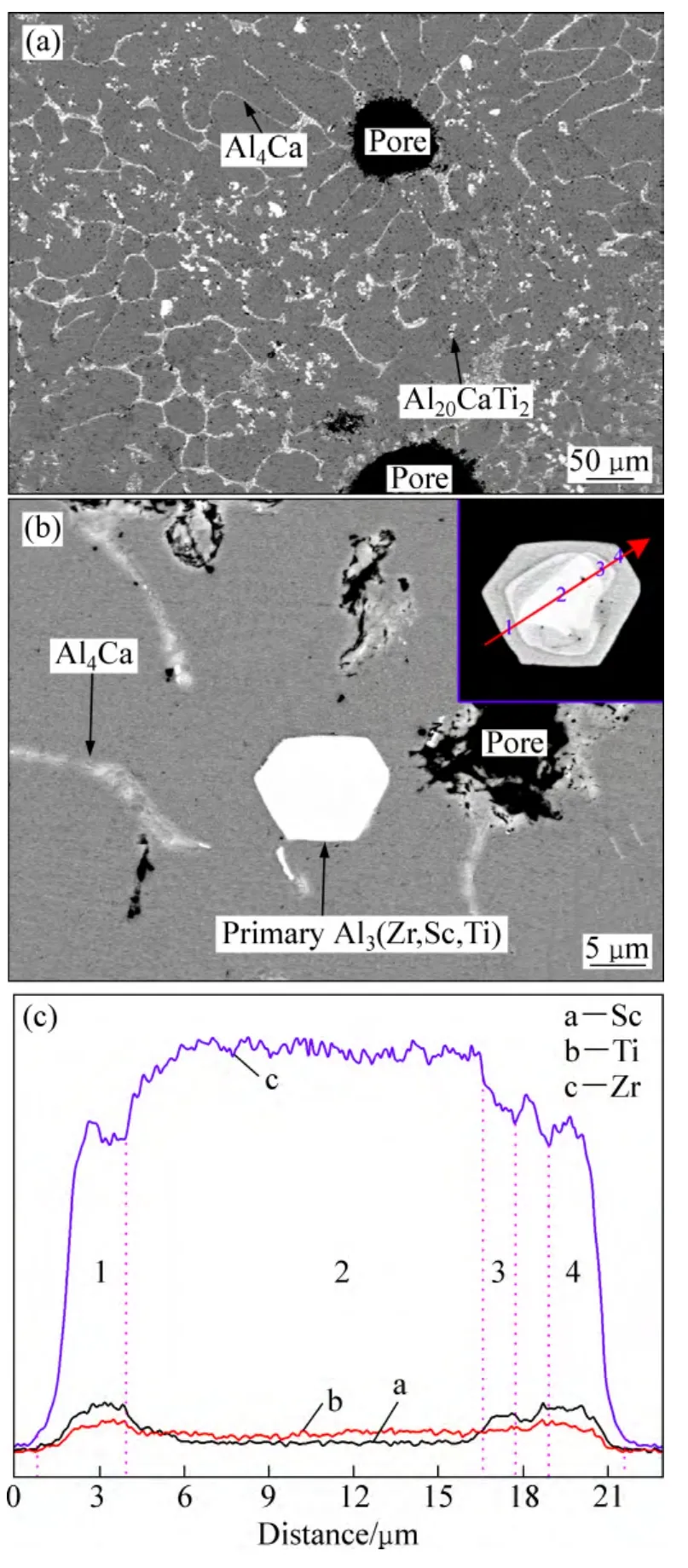

图2所示为铸态泡沫铝合金胞壁的SEM显微形貌。从图 2(a)可以看出,铸态胞壁中存在大量的共晶Al4Ca相和分散的Al20CaTi2相,铸态平均晶粒尺寸约为50 μm。前期研究表明,在同样的制备工艺条件下,泡沫铝的晶粒尺寸约为80 μm。可见,复合添加Sc、Zr可以有效细化铸态泡沫铝试样的胞壁组织。图2(b)所示为泡沫铝胞壁的SEM高倍显微形貌。可以看出,胞壁中存在初生Al3(Zr,Sc,Ti)相,在背散射模式下通过调整图片亮度和对比度得到该初生相的内部形貌如图2(b)右上角插图所示,可以明显看到初生Al3(Zr,Sc,Ti)内部的分层结构。图 2(c)所示为对该相线扫描得出的相内各元素的含量变化,扫描位置及扫描方向如图2(b)中红色箭头所示(见网络电子版)。可以看出,随着箭头方向扫描到区域1时,Zr、Sc和Ti的含量均有不同程度的增加;扫描至区域2时,Zr含量进一步增加,同时伴随着Sc含量下降;当探针扫出区域2进入区域3时,Zr的含量出现明显下降,与此同时Sc含量开始上升;随着扫描的进行,Zr含量又突然开始增加,此时Sc含量出现明显的降低,说明此处为富Zr层;当扫描至区域4时,Zr含量开始回落,各元素含量回复至区域1的状态;在线扫过程中,Ti的含量变化不大,说明Ti元素在该初生相中均匀分布。在凝固过程中,L12型初生Al3Zr优先析出,Sc原子会取代初生Al3Zr表层部分 Zr原子,形成富 Sc的 Al3(Sc,Zr)层,然后Zr又在 Al3(Sc,Zr)层表面析出[11−12],以此类推,最后形成具有富Zr核心、Zr和Sc交替中层、富Sc的外层结构。文献[13]结果表明,Zr和Ti的添加可以减小Al3Sc相与Al基体的晶格错配度,降低表面能。因此,初生Al3(Zr,Sc,Ti)相可以成为α(Al)凝固过程中的有效形核核心,细化晶粒。

图1 泡沫Al-0.2Sc-0.17Zr合金的宏观形貌和孔结构Fig. 1 Macromorphologies and pore structure of cellular Al-0.2Sc-0.17Zr foams: (a) Longitudinal section image; (b)Cross-section image; (c) Stereo microscopy image of pore structure

图2 铸态泡沫铝合金的胞壁 SEM 像和初生 Al3(Zr,Sc,Ti)相的线扫描元素分布Fig. 2 SEM images ((a), (b)) of cell wall of cellular Al-Sc-Zr foams and line scan of primary Al3(Zr,Sc,Ti) phase (c)

2.2 泡沫铝合金的压缩性能

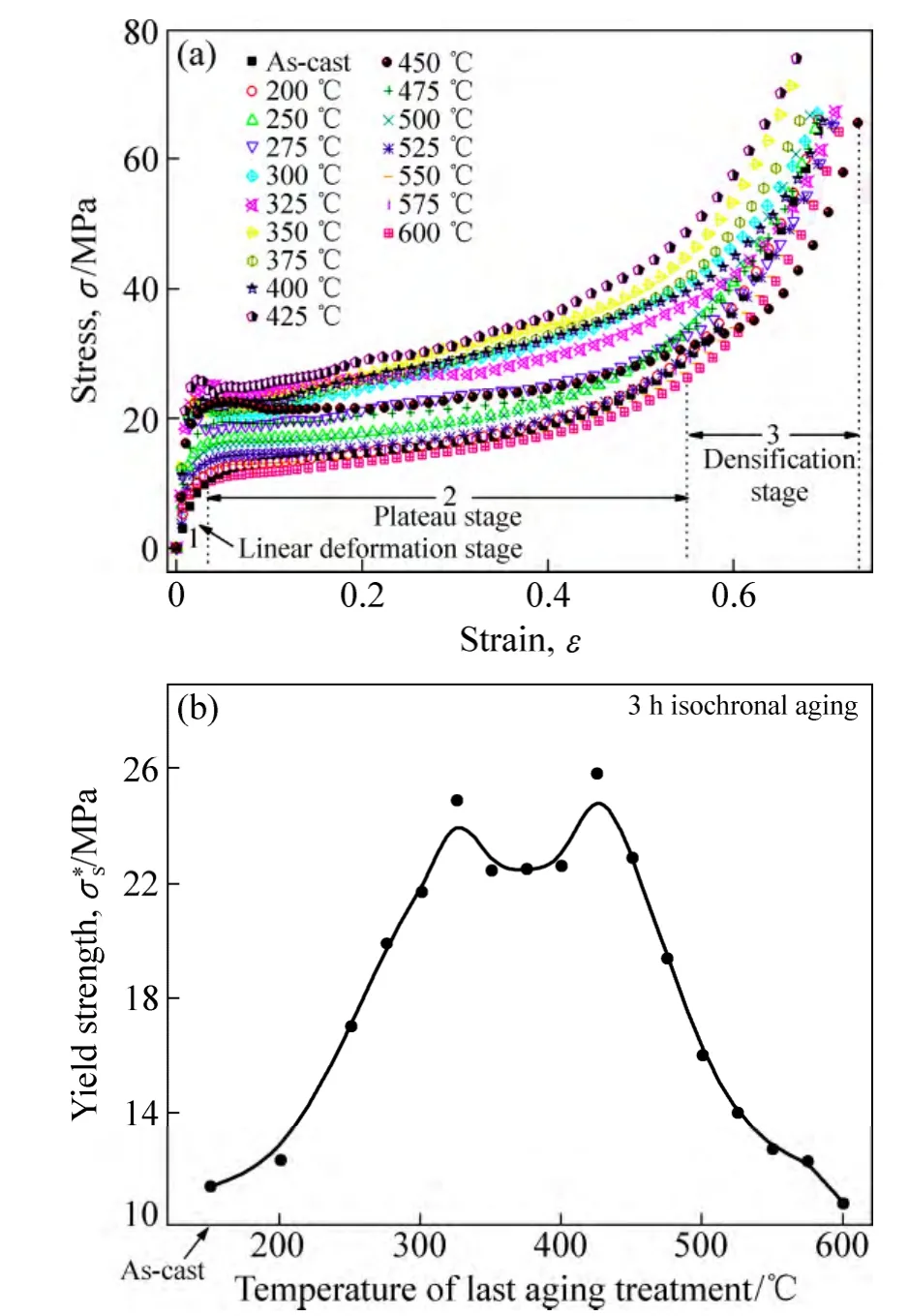

图3(a)所示为泡沫铝合金试样在各个温度段保温3 h 后的压缩应力(σ)−应变(ε)曲线。可以看出,泡沫铝合金的压缩过程均分为3个阶段:1) 线性变形阶段,试样的应力与应变呈线性关系,直至其屈服点;2) 屈服平台阶段,应力随应变的变化缓慢;3) 致密化阶段,试样孔壁已坍塌并相互接触,应力随应变迅速增加。图 3(a)还表明时效处理对试样的压缩性能有很大影响,时效处理后部分泡沫试样的线性变形和屈服平台阶段存在明显拐点,并在屈服平台阶段出现上下波动,这主要是因为经时效处理后胞壁塑性降低,多个孔壁在压缩过程中发生弯曲、溃缩和断裂,相应伴随着应力突然释放,如此反复形成波动。在这种情况下,泡沫试样的屈服强度取其拐点所对应的应力值;而对于没有明显拐点的试样,其屈服强度取自线性变形和屈服平台阶段所作切线的交点所对应的应力值。

图3(b)所示为泡沫试样屈服强度随时效温度变化。该图显示不同阶段的时效处理对泡沫合金压缩性能的影响。在时效过程中,泡沫铝试样的屈服强度在200~250 ℃之间开始上升,伴随着二次Al3Sc相开始析出。当温度升至 325 ℃时出现一个明显的强度峰值,约为24.8 MPa。文献[13]表明,Zr在Al中的扩散速度相对于Sc非常缓慢,300 ℃时,Zr和Sc在Al中的扩散率分别为 6.4×10−24和 9.1×10−20m2/s,由此推断,325 ℃出现的强度峰主要是由Sc从基体中大量析出引起。当温度升至425 ℃时,泡沫试样出现第二个强度峰值,约为 25.8 MPa(铸态试样强度为 11.5 MPa,强度升高幅度约为124%),此时Zr从基体中大量析出,进一步增加了基体中二次析出相的体积分数,其压缩性能被再一次提高。随着时效的进行,泡沫试样强度逐渐降低,这是由于基体中的二次析出相开始粗化长大或回溶[14−15]。图3(b)还表明,泡沫试样经600℃等时时效处理后的屈服强度低于铸态试样的,可能是由于600 ℃等时时效后的淬火造成了试样局部孔结构破坏,从而导致整个试样屈服强度下降。

图3 泡沫Al-0.2Sc-0.17Zr合金等时时效过程中压缩性能变化Fig. 3 Variation of compressive properties of cellular Al-0.2Sc-0.17Zr foams during isochronal aging: (a) σ−ε curves of foams after aging process; (b) Yield strength during aging-treatment

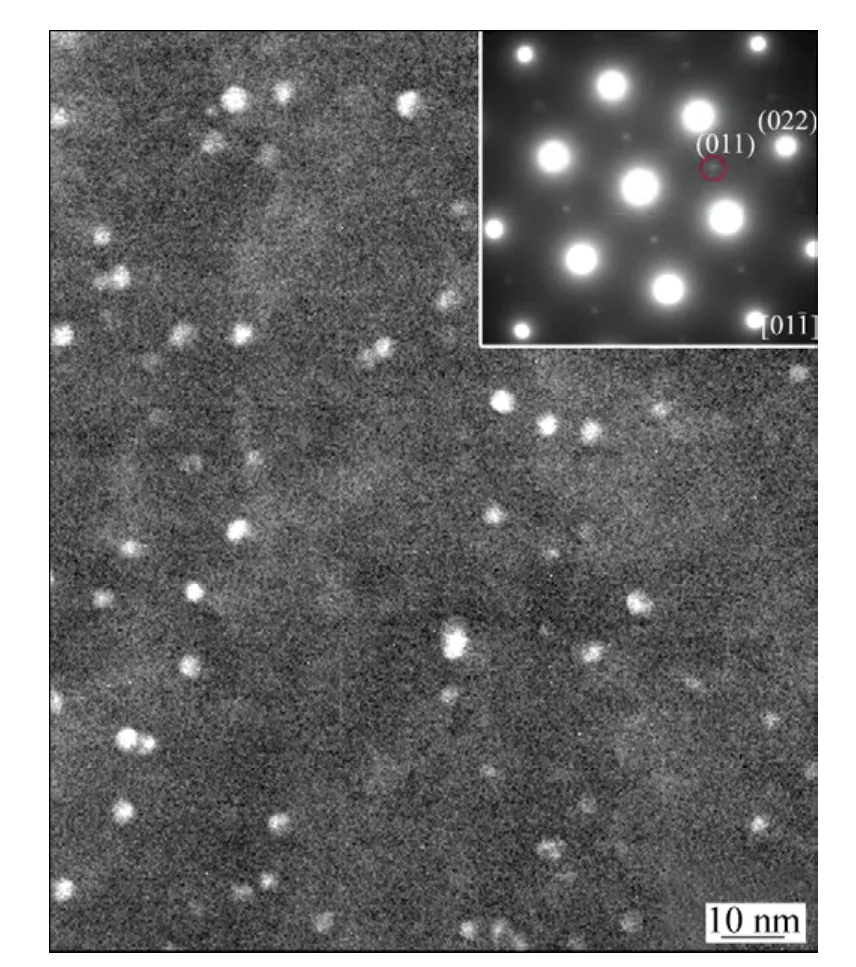

图4 泡沫Al-0.2Sc-0.17Zr合金经425 ℃等时时效后的胞壁TEM暗场像Fig. 4 TEM black field image of cell wall of Al-0.2Sc-0.17Zr foams after isochronal aging at 425 ℃ for 3 h

图4 所示为泡沫试样等时时效至425 ℃时的胞壁TEM暗场像。由图4可以看出,经峰值时效后,胞壁中弥散分布着大量的纳米级共格析出相,通过对暗场像进行统计分析,得出析出相粒径r为2.1~4.1 nm。这些析出相在变形过程能钉扎晶界,阻碍位错运动[6],显著提高金属骨架的强度,从而能提高泡沫铝合金的压缩性能。已有研究表明[14−15]:当析出相粒径r≥2 nm时,纳米Al3Sc或Al3(Sc,Zr)相的强化机制以位错绕过机制为主,因此本研究中经425 ℃处理后试样的二次相强化机制以位错绕过机制为主,即425 ℃时效前胞壁中的析出相粒径必然会经历小于2 nm的过程,因而在时效温度由325 ℃升至425 ℃的过程中,析出相的粗化和析出相强化机制由位错剪切向位错绕过机制过渡是导致泡沫铝合金强度下降的主要原因。

此外,由于发泡剂TiH2的引入,二次析出相中的元素除了Sc、Zr和Al外还有Ti,各溶质元素的扩散率为DTi<DZr<DSc[16−17]。研究表明,时效过程中形成的二次析出相Al3(Sc,Zr)[14−15]和 Al3(Sc,Ti)[17−18]具有核/壳层状结构,两者均存在富Sc核心和富Zr或Ti外壳。但是,在对二次Al3(Zr,Ti)相的研究过程中并未发现核/壳层状结构[19−20]。因此,在本研究中二次析出相Al3(Sc,Zr,Ti)应与二次析出相Al3(Sc,Zr)和Al3(Sc,Ti)相类似,具有双层结构,即由富 Sc核心和富 Zr或 Ti或 Zr、Ti均匀分布的外壳组成。这层外壳可作为 Sc元素向Al基体扩散的屏障,强力抑制二次析出相粗化长大[21−22],有效减缓合金在高温服役时力学性能下降,大大延长其高温服役寿命。

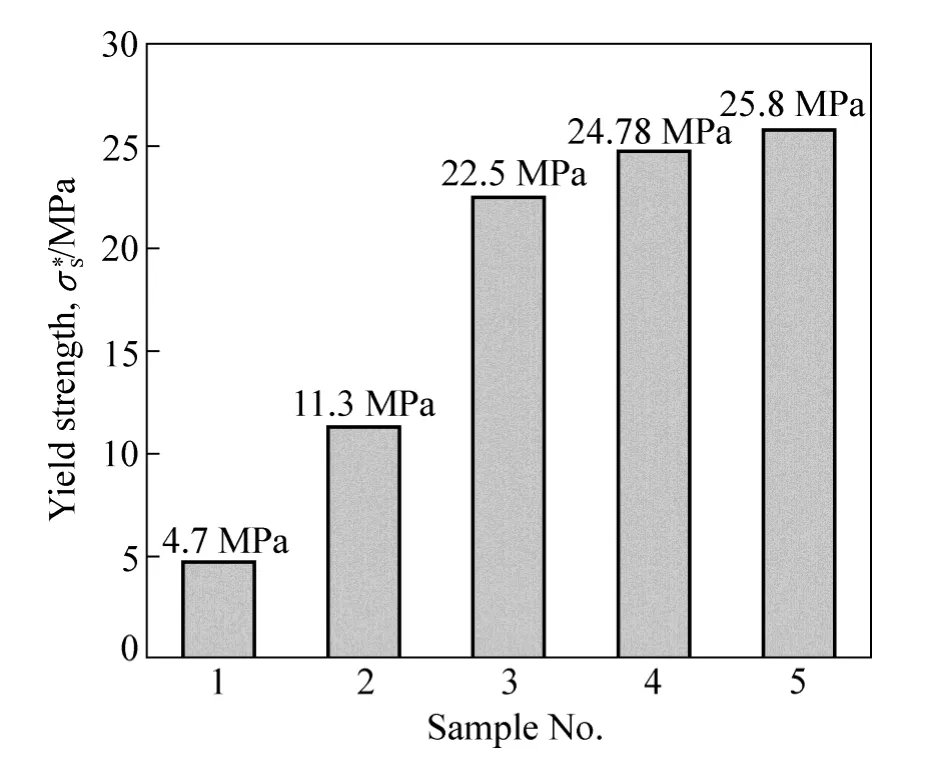

图5所示为孔隙率为71.5%~72.5%的5种泡沫铝及铝合金的屈服强度,包括4种闭孔泡沫和1种通孔泡沫。图5表明,当孔隙率相近时,闭孔泡沫铝(铝合金)的强度均高于通孔泡沫铝合金的强度,且等时时效至425 ℃的泡沫Al-0.2Sc-0.17Zr合金具有最高的屈服强度,甚至高出高强泡沫AlCu5Mn合金近1 MPa[23]。此外,泡沫Al-0.2Sc-0.17Zr合金的屈服强度也高于T6处理态的泡沫 Al-0.24Sc合金的屈服强度,这说明添加Zr对泡沫Al-Sc的压缩性能也有明显的改善。

图5 5种泡沫铝合金的屈服强度Fig. 5 Yield strengths of five kinds of Al-based foams:1—Porous Al-Si; 2—Cellular Al; 3—Cellular Al-0.24Sc(T6)[6];4—Cellular AlCu5Mn[23]; 5—This work

2.3 能量吸收性能

研究发现,泡沫金属均具有较强的能量吸收能力,其能量吸收量(C)就是其在变形过程中应力(σ)−应变(ε)曲线与应变轴形成的面积[1,4,20],这是材料应用中的重要指标之一,可由式(2)计算获得:

同时,能量吸收效率(η)可由式(3)表示:

式中:σmax为在应变ε内的最大压应力。

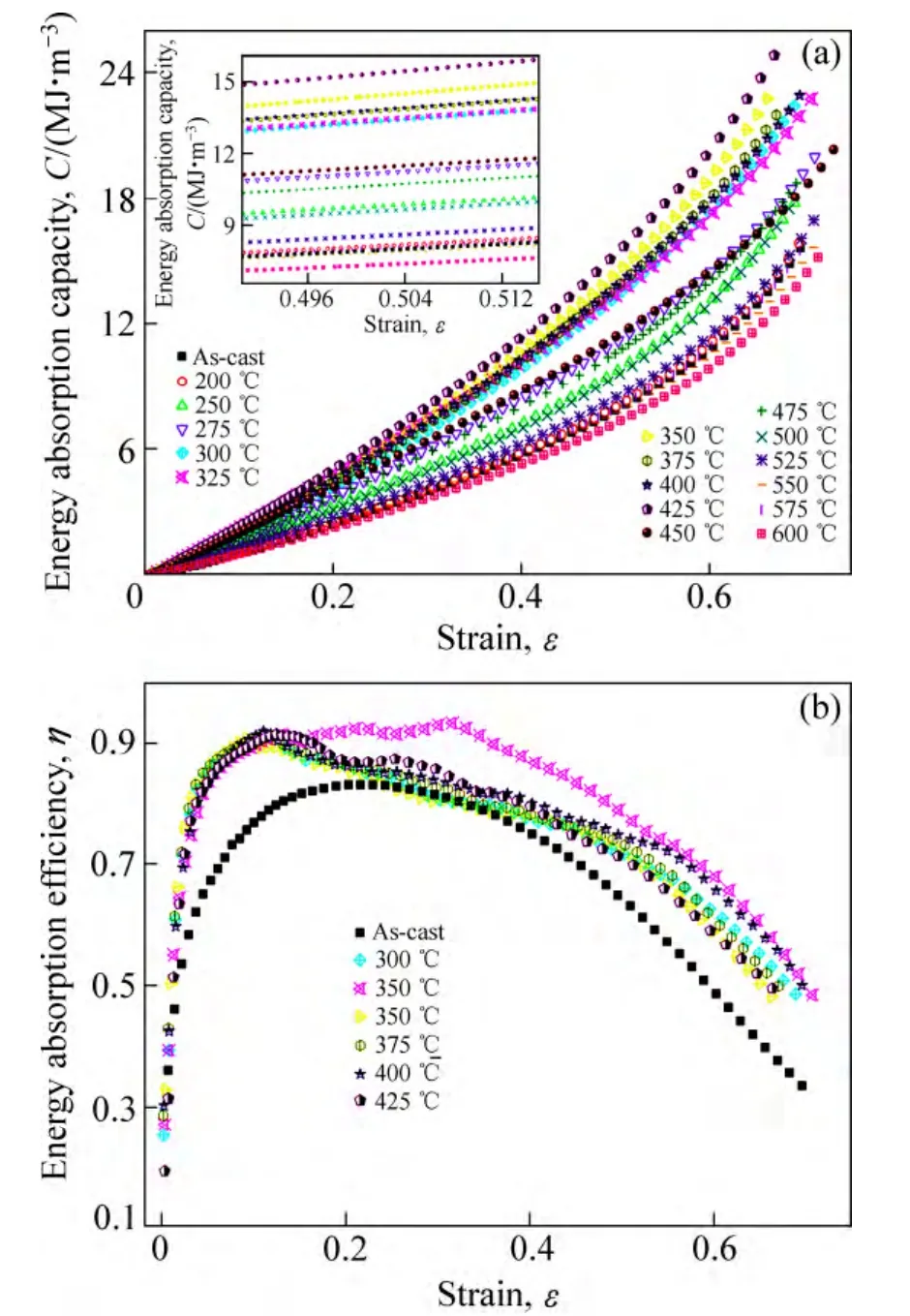

图6(a)所示为泡沫Al-0.2Sc-0.17Zr合金经不同时效温度处理后的能量吸收能力与应变的关系。与屈服强度对应,经425 ℃时效后的泡沫试样表现出最强的能量吸收能力,当ε=0.5时,C=15.3 MJ/m3,高于泡沫AlCu5Mn合金的能量吸收能力(C0.5=13.0 MJ/m3)。为方便比较,将泡沫试样应变量为0.5附近的能量吸能能力对应变的关系图置于图6(a)左上角。可以看出,峰值强度(325 ℃和425 ℃)附近泡沫试样的能量吸收能力(C0.5)均在 13.5 MJ/m3上下波动,且与高强泡沫AlCu5Mn合金[23]的接近。

图6 泡沫Al-0.2Sc-0.17Zr合金不同时效状态的能量吸收性能Fig. 6 Energy absorption properties of cellular Al-0.2Sc-0.17Zr foams in different energy absorption states: (a)Energy absorption capacity; (b) Energy absorption efficiency

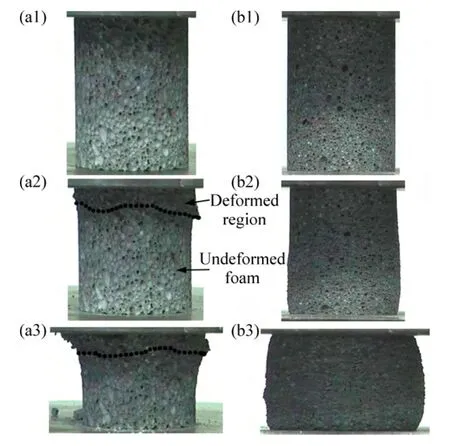

图6(b)所示为C0.5≥12 MJ/m3的泡沫试样和铸态试样的能量吸收效率。由图6(b)可见,等时时效也能明显提高泡沫铝合金的能量吸收效率,并且高效阶段(η≥80%)能够维持更久。图7所示为时效处理前后泡沫铝合金压缩过程中的试样形貌。可以看出,当应变为0.17时,时效至425 ℃的试样(见图7(a2))只在上面17%的部分发生了变形,其他部分未发生明显变形,而此时铸态试样(见图7(b2))大部分已发生明显变形。当应变增至0.48时,经时效处理的试样下部仍存在大量未变形区域,而铸态试样已基本密实化。因此,在应变增大的过程中,经时效处理的泡沫试样发生的是逐层变形,而铸态试样则呈现均匀变形的过程,伴随孔隙沿压缩方向逐渐变小。因此,时效处理后泡沫试样的屈服平台呈现出比较平缓的变化,这样泡沫铝合金的实际能量吸收能力与其理论能量吸收能力差值相近,因而其能量吸收效率明显提高。但由于时效后的金属骨架塑性下降,其能量吸收效率也出现了一些波动。

图7 时效前后泡沫铝试样的形貌Fig. 7 Morphology of Al foam e samples during compressive test: (a1) As-received sample aged for 10 h; (a2) After 0.17 strain of sample in (a1); (a3) After 0.48 strain of sample in (a1);(b1) As-received sample under as-cast condition; (b2) After 0.17 strain of sample in (b1); (b3) After 0.48 strain of sample in(b1)

3 结论

1) 采用熔体发泡法制备出孔隙率为71.5%~72.5%且孔结构均匀的泡沫Al-0.2Sc-0.17Zr合金,试样孔径约为1.0 mm,孔形状大多呈球形。

2) 初生Al3(Zr,Sc,Ti)相具有多层结构,可以作为α(Al)凝固过程中的有效形核核心,细化铸态晶粒组织。

3) 泡沫铝合金的压缩应力−应变曲线存在线性变形、屈服平台和致密化3个阶段。泡沫铝合金经适当等时时效处理后,屈服强度升高明显,特别是经等时时效至425 ℃后,其屈服强度相比铸态试样的提高约124%,且明显高于高强泡沫AlCu5Mn合金的。

4) 等时时效至 425 ℃后试样的能量吸收能力(C0.5)明显高于泡沫AlCu5Mn合金的,且峰值(325 ℃和 425 ℃)及附近的时效处理也能有效提高泡沫铝合金的能量吸收效率,使高效水平能维持更久。

5) 泡沫Al-0.2Sc-0.17Zr具有优异的压缩性能,添加Zr可以进一步降低泡沫铝钪合金的成本。

[1]ASHBY M F, EVANS A G. Metal foams: A design guide[M].Boston: B-H Press, 2000.

[2]BANHART J. Manufacture, characterization and application of cellular metal and metal foams[J]. Progress in Materials Science,2001, 46(6): 559−632.

[3]EVANS A G, HUCHINSON J W, ASHBY M F.Multifunctionality of cellular metal system[J]. Progress in Materials Science, 1998, 43(3): 171−221.

[4]范雪柳, 陈 祥, 刘兴男, 李言祥. 吹气法制备泡沫铝的性能[J]. 中国有色金属学报, 2011, 21(6): 1320−1327.FAN Xue-liu, CHEN Xiang, LIU Xing-nan, LI Yan-xiang.Properties of aluminum foam prepared by gas injection method[J]. The Chinese Journal of Nonferrous Metals, 2011,21(6): 1320−1327.

[5]DEGISCHER H P, KRISZT B. Handbook of cellular metals:production, processing, application[M]. New Jersey: Wiley-VCH,2002.

[6]HUANG Li, WANG Hui, YANG Dong-hui, YE Feng, LU Zhao-ping. Effects of scandium additions on mechanical properties of cellular Al-based foams[J]. Intermetallics, 2012, 28:71−76.

[7]尉海军, 李 兵, 郭志强, 姚广春. Al基和Al-6Si基闭孔泡沫铝的动态压缩性能[J]. 中国有色金属学报, 2007, 17(5):705−709.YU Hai-jun, LI Bing, GUO Zhi-qiang, YAO Guang-chun.Dynamic compressive property of closed-cell aluminum foam with Al matrix and Al-6Si matrix[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 705−709.

[8]刘 欢, 姚广春, 曹卓坤, 华中胜, 史建超. 泡沫铝表面镀镍及其性能[J]. 中国有色金属学报, 2012, 22(9): 2572−2577.LIU Huan, YAO Guang-chun, CAO Zhuo-kun, HUA Zhong-sheng, SHI Jian-chao. Properties of aluminum foams with electrodeposited Ni coatings[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2572−2577.

[9]YANG D H, HUR B Y, HE D P, YANG S R. Effect of decomposition properties of titanium hydride on the foaming process and pore structures of Al alloy melt foam[J]. Materials Science and Engineering A, 2007, 445/446: 415−426.

[10]王 辉, 周向阳, 龙 波, 文 康, 李 劼, 蒋良兴, 赖延清.渗流铸造法制备的开孔泡沫铝的声学性能[J]. 中国有色金属学报, 2013, 23(4): 1034−1039.WANG Hui, ZHOU Xiang-yang, LONG Bo, WEN Kang, LI Jie,JIANG Liang-xing, LAI Yan-qing. Sound absorption properties of open-cells aluminum foams prepared by infiltration casting methods[J]. The Chinese Journal of Nonferrous Metals, 2013,23(4): 1034−1039.

[11]HE Yong-dong, ZHANG Xing-ming, YOU Jiang-hai. Effect of minor Sc and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(5): 1228−1235.

[12]戴晓元, 夏长清, 龙春光, 寇莉莉. Al-Zn-Mg-Cu-Zr-Sc合金铸态 Al3(Sc,Zr)相形貌的研究[J]. 稀有金属材料与工程, 2011,40(2): 265−268.DAI Xiao-yuan, XIA Chang-qing, LONG Chun-guang, KOU Li-li. Morphology of primary Al3(Sc,Zr) of as-cast Al-Zn-Mg-Cu-Zr-Sc alloys[J]. Rare Metal Materials and Engineering, 2011, 40(2): 265−268.

[13]ROYSET J, RYUM N. Scandium in aluminum alloys[J].International Materials Reviews, 2005, 50(1): 19−44.

[14]KNIPLING K E, SEIDMAN D N, DUNAND D C. Ambientand high-temperature mechanical properties of isochronally aged Al-0.06Sc, Al-0.06Zr and Al-0.06Sc-0.06Zr (at.%) alloys[J].Acta Materialia, 2011, 59(3): 943−954.

[15]KNIPLING K E, KARNESKY R A, LEE C P, SEIDMAN D N,DUNAND D C. Precipitation evolution in Al-0.1Sc, Al-0.1Zr and Al-0.1Sc-0.1Zr (at.%) alloys during isochronal aging[J].Acta Materialia, 2010, 58(15): 5184−5195.

[16]BOOTH-MORRISO C, DUNAND D C, SEIDMAN D N.Coarsening resistance at 400 ℃ of precipitation-strengthened Al-Zr-Sc-Er alloys[J]. Acta Materialia, 2011, 59(18):7029−7042.

[17]DALEN M E, DUNAND D C, SEIDMAN D N. Creep- and coarsening properties of Al-0.06at.%Sc-0.06at.%Ti at 300−450℃[J]. Acta Materialia, 2008, 56(16): 4369−4377.

[18]DALEN M E, DUNAND D C, SEIDMAN D N. Effects of Ti additions on the nanostructure and creep properties of precipitation-strengthened Al-Sc alloys[J]. Acta Materialia, 2005,53(15): 4225−4235.

[19]KNIPLING K E, DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during isothermal aging at 375−425 ℃[J]. Acta Materialia, 2008, 56(1): 114−127.

[20]KNIPLING K E, DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during aging at 450−600℃[J]. Acta Materialia, 2008, 56(6): 1182−1195.

[21]FORBORD B, LEFEBVRE W, DANOIX F, HALLEM H,MARTHINSEN K. Three dimensional atom probe investigation on the formation of Al3(Sc,Zr)-dispersoids in aluminium alloys[J]. Scripta Materialia, 2004, 51(4): 333−337.

[22]TOLLEY A, RADMILOVIC V, DAHMEN U. Segregation in Al3(Sc,Zr) precipitates in Al-Sc-Zr alloys[J]. Scripta Materialia,2005, 52(7): 621−625.

[23]YANG Dong-hui, YANG Shang-rui, MA Ai-bin, JIANG Jin-hua.Compression properties of cellular AlCu5Mn alloy foams with wide range of porosity[J]. Journal of Material Science, 2009, 44:5552−5556.