催化氧化技术在亚盐氧化中的应用

2014-05-25罗祖国

罗祖国

(云南云天化国际化工有限公司三环分公司硫酸厂,云南 昆明650113)

催化氧化技术在亚盐氧化中的应用

罗祖国

(云南云天化国际化工有限公司三环分公司硫酸厂,云南 昆明650113)

介绍了氨酸法脱硫工艺中传统的酸法分解亚硫酸铵—亚硫酸氢铵技术和目前国内较前沿的催化氧化亚硫酸铵—亚硫酸氢铵技术。分析了催化氧化过程中影响氧化率的主要因素及该技术实际应用效果。两种技术的比较显示催化氧化技术具有工艺流程简单,自动化程度高,氧化率高,处理成本低,氧化后硫铵液可直接回收利用等优点。

酸法分解工艺;催化氧化工艺;应用;效果;比较

硫酸工业尾气脱硫工艺一般采用传统的氨—酸法处理流程,吸收 SO2过程中产生的亚硫酸铵及亚硫酸氢铵在补充空气的情况下采用硫酸分解后(酸法分解),得到酸性硫酸铵液体。酸性液体硫铵可直接回收利用,也可采用氨水中和后 (碱度控制在3~5tt),用于生产固体硫铵。由于酸法分解率较低 (平均98%左右),硫铵液中存有大量亚硫铵,在回收利用过程中会产生二次分解,释放出的SO2影响环境,若用于生产固体硫铵,结晶效果差。而氨肥法脱硫工艺,是近年来氨法脱硫中较前沿的技术,其技术核心是将亚盐直接氧化为硫铵液,可直接回收利用。缩短了脱硫工艺流程,最重要的工艺控制参数就是亚硫酸铵盐的氧化率。采用催化氧化技术,氧化率可以达到99%以上。

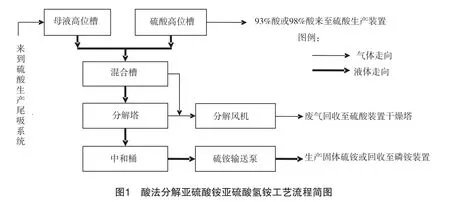

1 采用传统酸法分解亚硫酸铵—亚硫酸氢铵工艺流程

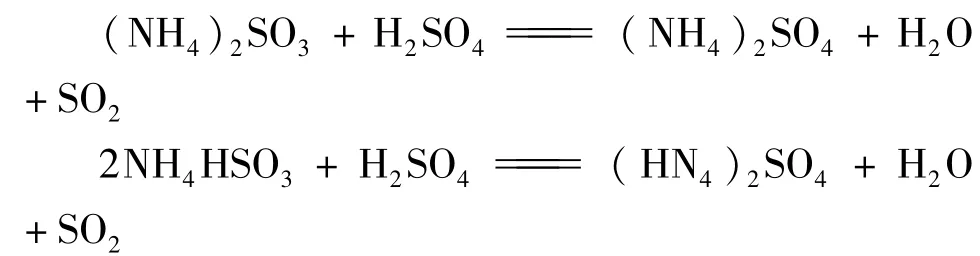

生产液体硫铵时,母液 (亚硫酸铵—亚硫酸氢铵)由泵引至母液高位槽与硫酸高位槽来的一定量浓度的硫酸 (93%酸或者98%酸)在混合槽内混合反应,反应后的液体进入分解塔与下部抽入的空气逆流接触脱吸。混合槽内分解出的高浓度 SO2与分解塔脱出的 SO2气体通过分解风机一并 (负压)进入硫酸生产装置干燥塔,经93%或98%酸干燥后进入硫酸生产装置回收利用。分解塔出来的酸性液体硫铵 (酸度30~40tt)进入中和桶内与氨水 (浓度 10% ~14%)进行中和,并经过硫铵输送泵反复打回流,搅拌均匀待碱度控制在 3~5tt左右时,停止加氨,得到合格的成品液体硫铵,成品液体硫铵经硫铵输送泵送至硫铵工序生产固体硫酸铵。若回收至磷铵装置利用,不需中和可直接回收酸性液体硫酸铵。用浓硫酸分解亚硫酸铵—亚硫酸氢铵的分解反应为:

采用传统的酸法分解亚硫酸铵—亚硫酸氢铵分解率较低 (平均98%),流程复杂,设备、管道腐蚀严重,泄漏突出,酸碱度难以控制,自动化程度较低,劳动强度较大,产量低 (约50m3/d左右),难以满足硫酸生产的需要。

2 采用催化氧化技术氧化亚硫酸铵—亚硫酸氢铵

2.1 工艺流程

母液由母液泵送至氧化塔。在氧化塔内,通过加入微量催化剂,并从塔底通入压缩空气,压缩空气经塔底微孔曝气装置与吸收液充分接触,在微量催化剂作用下使亚硫酸铵氧化成硫酸铵,亚铵盐氧化率可达到 99%以上。该催化氧化技术是亚太环保的专利技术,在国内处于领先水平。影响吸收液亚铵盐的氧化因素主要是溶液的密度、pH值和温度。尾气脱硫产出吸收液温度一般低于30℃,在此温度下,吸收液的氧化率较低,为提高氧化率,氧化浓缩塔内直接通入蒸汽,使塔内母液温度提高到50~60℃,以利于亚盐的氧化。在空气和催化剂的作用下氧化塔内吸收液中的亚硫酸铵被氧化为硫酸铵,合格的硫酸铵溶液从氧化塔溢流进入硫铵液槽,氧化尾气由管道送入尾吸塔,最后随净化尾气排空。

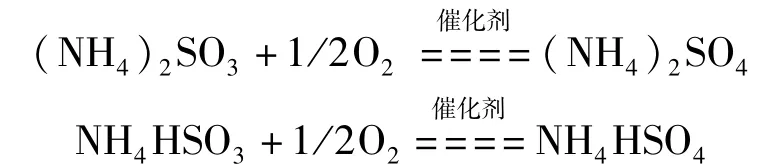

在催化剂的作用下,吸收液的氧化过程化学反应为:

2.2 影响氧化率的主要因素

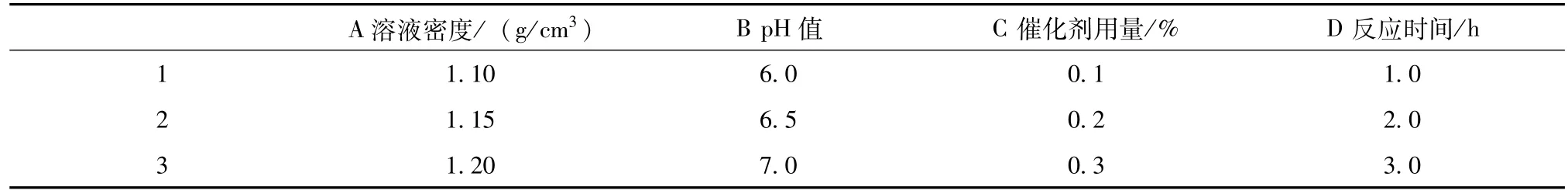

选取4因素3水平正交表进行试验,其正交表L9(34)的实验因素、水平设计见表 1,探索影响氧化率的因素主次及较优水平。

表1 正交实验因素、水平表

从表2的正交试验结果与极差分析可以看出,影响亚硫酸铵催化氧化制硫酸铵氧化率的因素,其中D为最主要因素,然后依次为 A、B、C,即因素主次D>A>B>C,也就是说反应时间 >溶液密度>溶液pH值>催化剂用量。其较优因素水平组合为 A1B3C3D3。

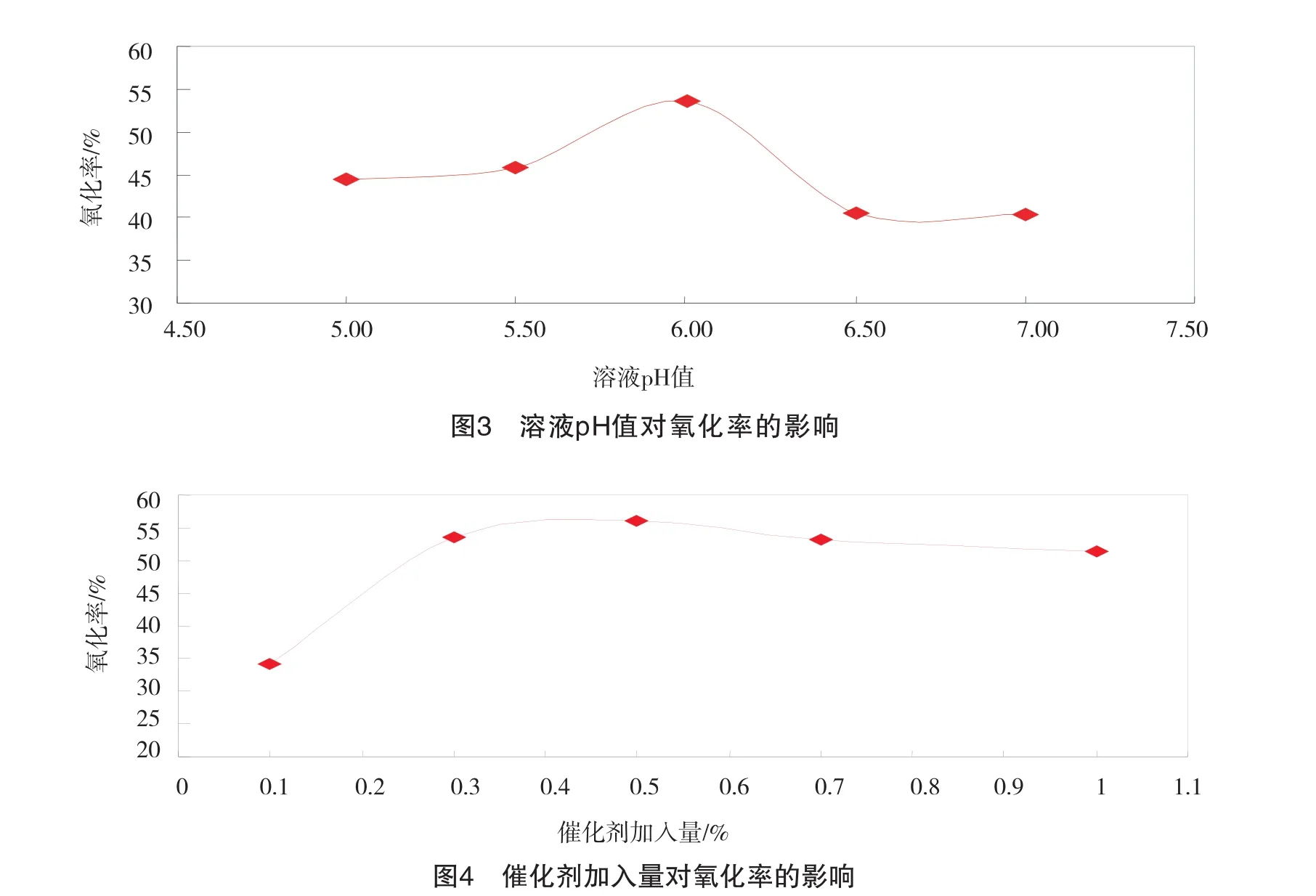

2.2.1 pH值对氧化率的影响

从图3可以看出,当pH<6时,亚硫酸盐的氧化率随着溶液pH值的增大而增大。这主要是因为加入硫酸调节溶液pH,pH越低,加入的硫酸越多,溶液中硫酸铵越多,根据平衡移动原理,将越不利于氧化反应的进行,所以氧化率随着pH的增大而增大。当 pH>6时,亚硫酸盐的氧化率随着pH的增大而减小。这主要是因为溶液 pH值越低,溶液中亚硫酸氢铵的含量越高,亚硫酸铵的含量越低,而亚硫酸氢铵的氧化要比亚硫酸铵快得多,所以氧化率随着溶液pH值的降低而增高。也就是说,在催化氧化过程中,溶液应尽量保持较低的pH值。

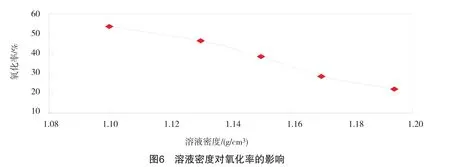

2.2.2 催化剂加入量对氧化率的影响

表2 正交实验结果与极差分析表

从图 4可以看出,当催化剂的加入量 <0.3%时,催化剂的加入量和氧化率成正关系。当催化剂的加入量 >0.3%时,亚硫酸盐的氧化率增幅很小,甚至有下降的趋势。从实验结果和经济性两方面考虑,催化剂加入量取0.3%是适宜的。这一变化趋势与一般情况下催化剂的加入量对反应效果的影响是一致的,即在开始阶段,随着催化剂加入量的增加,反应速率一般是显著增加的,但当催化剂加入量达到一定数量后,对反应速率的影响趋势就不明显了。

2.2.3 反应时间对氧化率的影响

从图5可以看出,在开始阶段,亚硫酸盐的氧化率随着反应时间的延长快速提高,当反应时间 >4h之后,氧化率随时间的上升趋势趋于平坦,当反应时间为10h,亚硫酸盐基本达到完全转化。

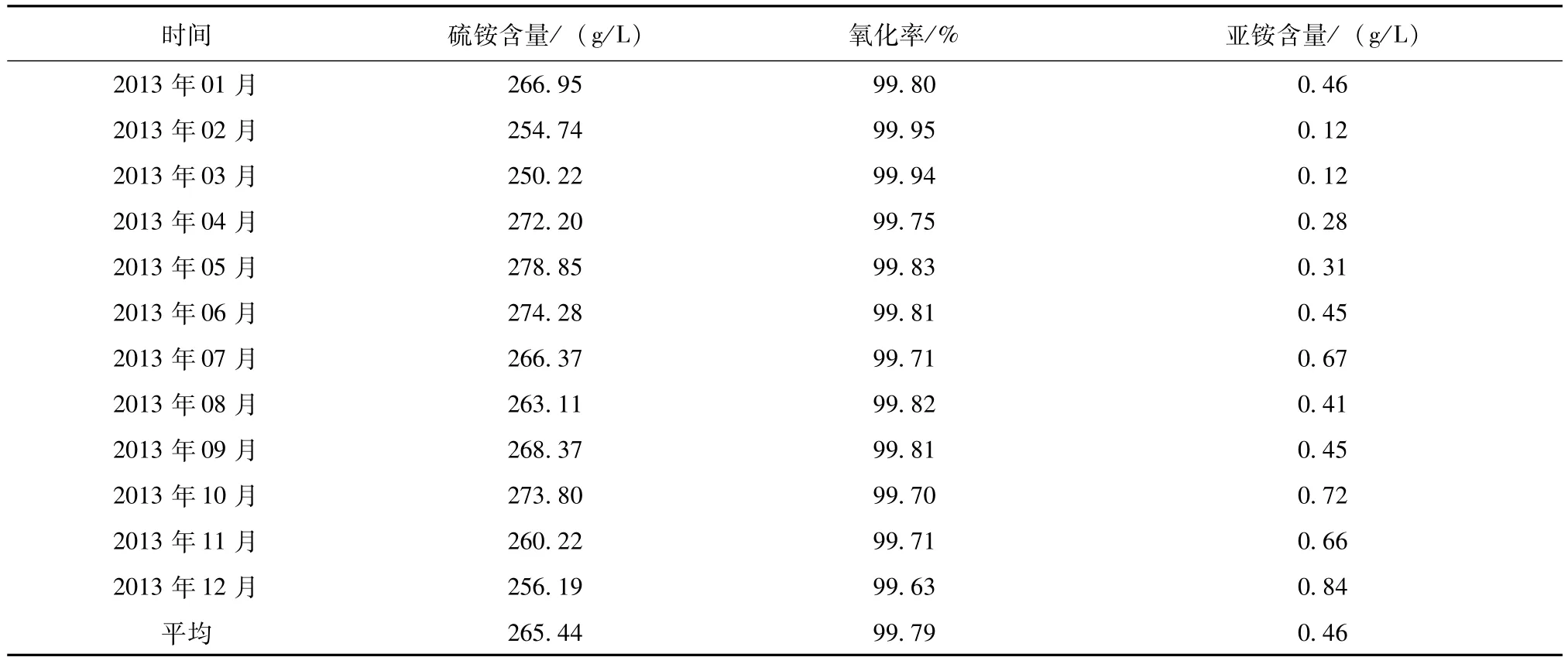

2.2.4 密度对氧化率的影响

从图6可以看出,随着溶液密度的增大氧化率下降很快。这主要是因为溶液密度较高时,亚硫酸盐浓度大,要氧化所有亚硫酸盐所需时间增加,另外,溶液密度越大,溶液中亚硫酸盐浓度越大,溶液中溶解氧的含量也越小,所以氧化率也随之下降。但由于较低的密度是不好控制的,所以溶液密度控制在1.10g/cm3左右较为适宜。

2.2.5 小结

⑴在催化氧化过程中,溶液pH值保持在6.0左右比较适宜。

⑵催化剂的加入量对氧化率有一定影响,通过加入催化剂,可降低达到相同氧化率的时间,从实验结果来看,催化剂加入量取0.3%是适宜的。

⑶反应时间对氧化率影响很大,反应时间为10h,基本可以达到完全转化。

⑷溶液密度对氧化率的影响较大,溶液密度控制在 1.10g/cm3左右较为适宜。

⑸催化氧化法处理硫酸尾吸母液的优化工艺条件为:溶液密度 1.10g/cm3,溶液 pH值 6.0,催化剂加入量0.3%,反应时间10h。

根据生产控制需要,从获得高氧化率等方面来考虑,催化氧化法处理亚硫酸盐的较优工艺条件控制在以下范围:

溶液密度:1.09~1.12g/cm3;

溶液pH值:5.9~6.2;

催化剂加入量:0.3%~0.5%;

反应时间:>10h。

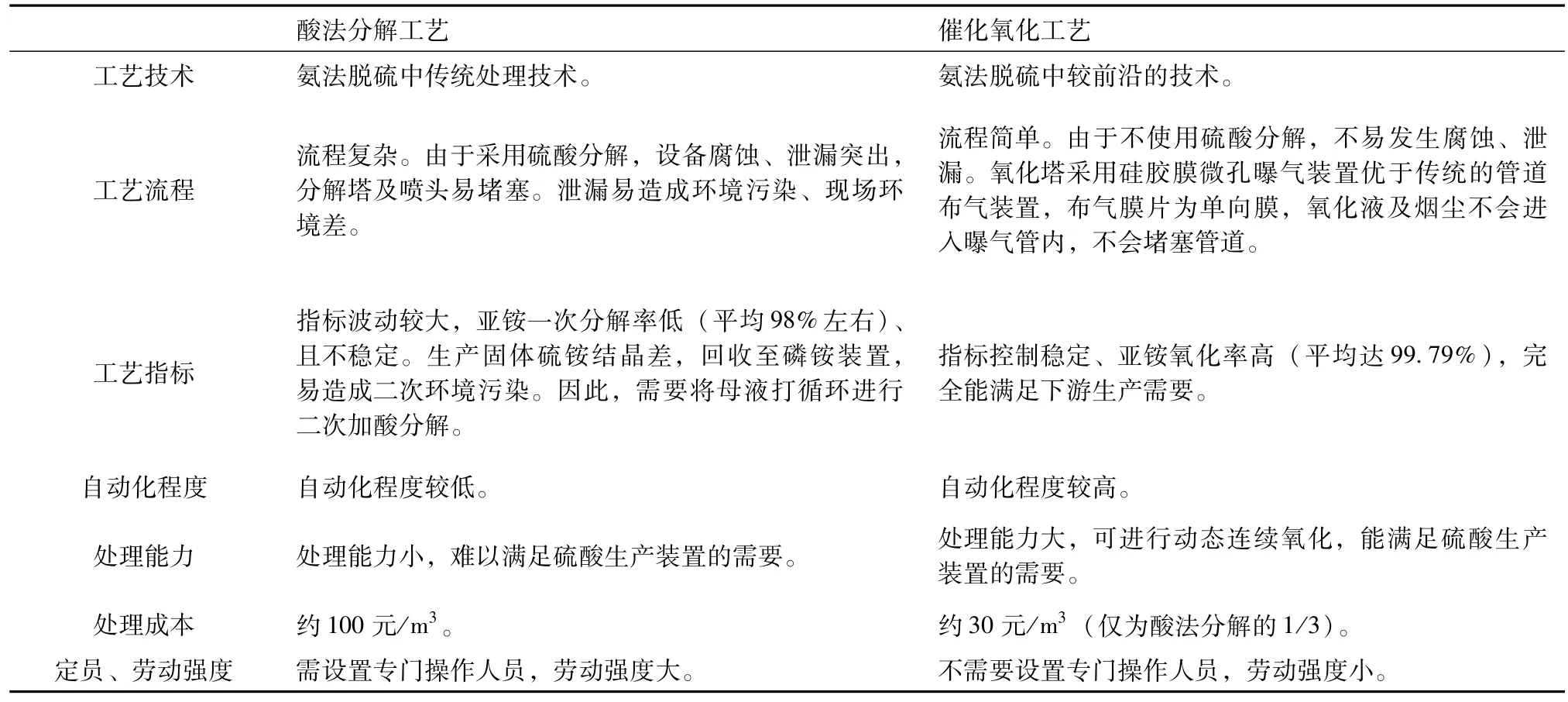

3 催化氧化技术氧化亚硫酸铵—亚硫酸氢铵实际应用效果

2013年初云天化国际三环分公司硫酸装置新建成投产的处理能力分别为135000Nm3/h、220000Nm3/h两套尾气脱硫装置,均采用了氨肥法脱硫工艺。亚盐氧化采用的就是催化氧化技术,产品液体硫酸铵不经浓缩结晶,直接将氧化液—硫酸铵溶液,送至磷酸一铵、磷酸二铵装置回收利用,缩短了脱硫工艺流程,此工艺是目前氨法脱硫中较前沿的技术,最重要的工艺控制参数就是亚硫酸铵盐的氧化率。采用催化氧化技术,氧化率达到了99%以上。

3.1 催化氧化过程中工艺控制指标(表3)

3.2 亚硫铵-亚硫酸氢铵 (母液)处理量(表4)

3.3 液体硫酸铵指标(表5)

4 酸法分解工艺与催化氧化工艺比较 (表6)

5 结论

酸分解法工艺主要是利用浓硫酸 (93%酸或98%酸)将亚盐直接酸解,产出酸性液体硫酸铵,分解释放出 SO2。由于该方法采用的是传统的硫酸分解工艺,设备腐蚀、泄漏严重,工艺复杂、处理量小 (日处理母液量50m3)、氧化率低(平均98%左右)、作业环境差,难以满足硫酸生产的需要。催化氧化工艺是近年来氨法脱硫中较前沿的技术 (云南亚太环境工程设计研究有限公司开发的拥有自主知识产权的催化氧化技术,在国内处于领先水平),其技术核心是将亚盐直接氧化为中性液体硫铵。一改传统的硫酸分解,缩短了工艺流程,减少了泄漏,处理量大 (日处理母液 量 可 达 70~80m3),氧 化率高 (平 均99.79%),自动化程度高,作业环境较好,满足了硫酸生产的需要。

表3 工艺控制指标

表4 母液处理量

表5 液体硫酸铵指标

表6 酸法分解工艺与催化氧化工艺比较

云天化国际三环分公司硫酸装置新建的尾气脱硫装置,采用的就是氨肥法脱硫工艺,亚盐氧化采用的就是催化氧化技术。针对催化氧化过程中影响氧化率的因素进行了试验,摸索出了影响氧化率的主要因素及控制指标,进一步完善了操作过程工艺控制。经过一年多生产运行,装置运行稳定,2013年处理母液量15609.5m3(硫铵含量 265.44g/L、亚铵含量 0.46g/L),硫铵液直接回收至磷酸一铵、磷酸二铵装置使用。回收过程中由于亚铵含量低、氧化率高,未造成二次污染。随着科学技术的进步,亚盐催化氧化技术由于技术上可行、处理成本低,可广泛应用于石油、化工、冶金、火电等行业脱硫过程中产生的亚硫酸铵—亚硫酸氢铵的氧化处理,替代传统的酸法分解。该技术在尾吸脱硫、节能减排、降低二氧化硫排放等方面有着十分广阔的应用前景。

[1]宋文彪.空气污染控制工程 [M].北京:冶金工业出版社,1985.

[2]刘少武,齐焉,赵树起,等.硫酸生产技术 [M].南京:东南大学出版社,1993.

[3]云南亚太环境工程设计研究有限公司.云天化国际三环分公司硫酸装 置 SO2减排 技 术改造 项 目可行 性 研 究报 告[R].2011.

[4]云天化国际三环分公司.2013年全年质量检验统计报表[Z].

Application of Catalytic Oxidation Method on Oxidizing Ammonium Sulfite and Ammonium Bisulfite

LUO Zu-guo

(Sulphuric Acid Factory of Sanhuan Branch Company,Yunnan Yuntianhua Co.,Ltd,Kunming Yunnan 650113 China)

The traditional acid method to oxidize ammonium sulfite and ammonium bisulfite was compared with the new catalytic oxidation method.The major factors that may influence the oxidization process were identified as well as the practices of these two methods.Catalytic oxidation method indicated more advantages of simplified process with high automation,high oxidation rate with low cost,and the direct recycle of the oxidized wastes.

acid process;catalytic oxidation process;application;effect;compare

X701

A

1673-9655(2014)05-0059-06

2014-04-23

罗祖国,男,云南云天化国际化工有限公司三环分公司硫酸厂工程师,从事环境保护管理工作。