非圆旋转工件随动支撑装置及其运动分析

2014-05-11岳彦芳辛志博

岳彦芳,辛志博,杨 光

(河北科技大学 机械工程学院,石家庄 050018 )

非圆旋转工件随动支撑装置及其运动分析

岳彦芳,辛志博,杨 光

(河北科技大学 机械工程学院,石家庄 050018 )

0 引言

在对弱刚性工件加工时,加工力的作用会造成被加工工件的挠曲变形,使得加工精度、表面粗糙度等受到影响。传统加工过程中通常采用减小切削用量、增加跟刀架等措施来减小变形,保证精度。但减小切削用量会使生产周期加长,成本增高,而传统跟刀架无法实现对非圆工件旋转加工时的支撑。

随着数控加工技术的不断发展,曲面构件的设计和加工越来越多,越来越复杂,且精度要求越来越高[1,2]。特别是像叶片类构件不仅具有较大的非圆度,带有负曲面,而且精度往往要求很高。因此,研究这类构件旋转加工所需的中间跟随支撑装置具有重要意义。本文设计了一种用于弱刚性非圆工件旋转加工过程中的“V”型随动支撑装置,并通过分析非圆截面的几何形状和DXF图形存储格式的特点,给出了通过CAD图形驱动自动生成支撑臂瞬态位移的计算方法。实验证明了该装置的有效性。

1 支撑装置的特点及运动过程

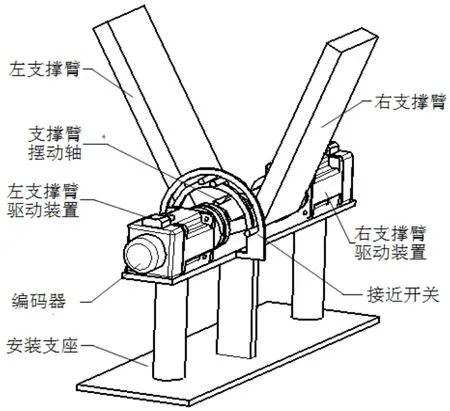

典型的非圆截面曲线有凸(正)有凹(负),当工件旋转时,为保证支撑装置对工件支撑性的实时性、连续性,设计的“V”型随动支撑装置结构如图1所示。

图1 支撑装置整体结构图

该支撑装置包括左、右两个支撑臂,位于安装支座上的两台伺服电机分别驱动支撑臂摆动。两台电机转轴位于同一直线上,故电机的转动中心即为两支撑臂的摆动中心。装配时保证摆动中心位于工件旋转中心正下方,摆动中心与旋转中心的连线为两支撑臂的摆动轴线,左、右两支撑臂分别在轴线左、右两侧跟随工件往复摆动,设定两支撑臂远离轴线摆动的方向为正方向,即两支撑臂的摆角θ范围为0到90°。在电机末端安装绝对式编码器,形成对电机的闭环控制。同时,安装支座上的接近开关保证了支撑臂的摆动范围。

便于分析,将“V”型支撑装置的左、右支撑臂分别用刚体杆来代替。该支撑装置对非圆工件的支撑运动主要分两种形式:一是工件表面为凸面,支撑臂与工件相切,切点即为支撑点,随工件转动和支撑臂摆动,切点沿支撑臂的支撑面连续运动。如图2(a)所示;二是工件表面由凸转为凹时,工件的旋转会使得支撑点产生跳跃,直接从拐点B跳到拐点C,越过凹曲面BC段,从而支撑臂速度的连续性。如图2(b)所示。

图2 支撑情况示意图

2 支撑臂运动学分析

2.1 创建分析模型

现假设摆动中心与旋转中心距离为W。左支撑臂和右支撑臂的杆长为L。在整个运动学分析中,工件逆时针旋转。应用相对运动学的研究方法,设工件的位置固定不动,则左、右支撑臂的摆动中心以工件的旋转中心为圆心,做半径为W的顺时针圆周运动。即工件逆时针转动0.1°等价于支撑臂摆动中心顺时针转动0.1°。如能求出工件转动各角度时所对应的支撑臂摆动角度,就可以模拟支撑臂整个支撑过程中的运动情况。

为方便获取工件支撑截面轮廓信息,着重研究支撑装置的运动情况。通过CAD软件将支撑截面轮廓曲线以二维多段线形式保存在DXF文件中,提取支撑截面DXF文件数据[3,4],得到截面旋转中心点坐标O(xo,yo),同时以点坐标形式沿顺时针旋转方向依次保存支撑截面轮廓点坐标Pi(xPi,yPi),其中i=1,2,3,…,S为截面轮廓点坐标序号,S为截面轮廓点个数。

2.2 切点跳过凹曲面连续过渡运动求解

如图3所示,当支撑臂与工件支撑截面的切点运动到Pm时,连接PmPm+1,通过判断直线PmPm+1与支撑截面是否相交,若相交则判断直线PmPm+2与支撑截面是否相交,直到不再相交时停止计算,则此时点Pm+z为下一次支撑臂与工件支撑截面的切点。

图3 切点跳过凹曲面

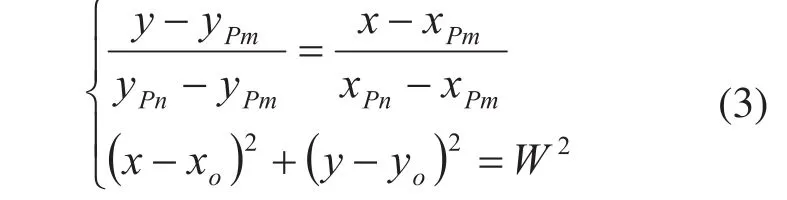

工件支撑截面轮廓各线段的方程为:

联立方程(1)、(2),判断直线PmPm+1与其他支撑截面轮廓线段是否存在交点。

当式方程有解时,表明PmPm+1与支撑截面轮廓相交。重复上式直到判断出直线PmPm+z与支撑截面不在相交,即式方程无解。根据公式求出点Pn(xpn,ypn)即点Pm+z,为下一次支撑臂与支撑截面的切点坐标。通过直线PmPn与摆动中心运动轨迹圆求出当切点运动到Pn时所对应的摆动中心坐标点Mn(xm2,ym2),其公式为:

上述步骤实现了支撑臂与支撑截面的切点跳过凹曲面向下一段凸曲面连续过渡。

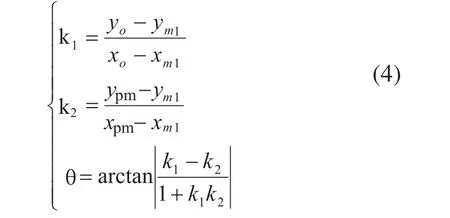

通过以上的分析计算,只要给出工件支撑截面的DXF截面图,计算机便可机根据如图4所示流程计算出支撑臂的运动轨迹信息。

图4 支撑臂运动流程图

3 飞机襟翼支撑模拟仿真与实验

3.1 模拟仿真

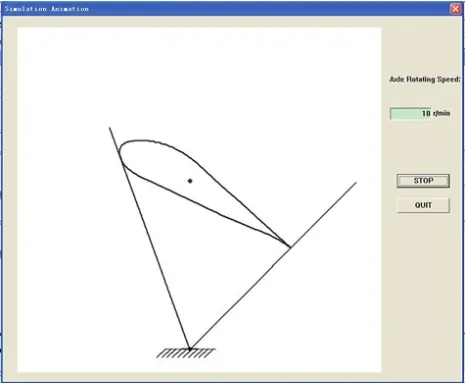

为验证上述运动分析的正确性,利用VC++6.0编写支撑装置运动仿真动画,如图5所示。该仿真的运动原理为:工件支撑截面以设定的速度围绕旋转中心转动,程序读取通过上述运动分析方法计算得来的数据控制相应的支撑臂跟随工件摆动,从而实现对支撑情况的仿真。在仿真程序中设计了一套报警模块,当工件轮廓曲线与支撑臂出现交叉或支撑臂远离工件未起到支撑作用时,报警模块将弹出相应的报警指示。根据飞机襟翼支撑截面DXF文件,计算支撑臂摆动角度,导入上述仿真程序进行运动仿真。仿真过程中未弹出报警指示,验证了摆动角度计算结果的正确性,支撑臂实现了对襟翼的跟随运动。

3.2 支撑实验

图5 支撑运动仿真程序

图6 实际支撑结果照片

仿真合格后进入实验阶段。实验系统选用两台Panasonic A5系列MDME102G1S型伺服电机分别为两个支撑臂提供动力。伺服电机与Delta Green Tech ZDS120 L1-10型减速机和支撑臂串连,实现对支撑臂摆动控制。支撑控制系统的主要控制难点在于当工件旋转时,两个支撑臂实时跟随工件摆动,属于联动控制范畴。整个微机控制系统采用由工业控制计算机和Trio209多轴运动控制器组成的上、下位机分布式控制结构。工作时上位机运行利用上述运动分析方法编写的支撑运动轨迹生成程序,求出支撑运动轨迹并将轨迹点传输到运动控制器,运动控制器根据工件当前旋转角度控制支撑臂运动到相应目标位置,实现对工件的随动支撑。利用快速成型设备制造飞机襟翼模型,将模型装卡到上述实验系统进行支撑试验。试验结果表明该支撑装置能够实现对襟翼模型的实时跟随运动,起到对襟翼的支撑作用,实际支撑情况如图6所示。

4 结论

本文通过研究非圆截面的几何特点,设计了一种用于弱刚性非圆工件旋转加工过程中的“V”型中部支撑装置。运用自行编写的仿真程序,可以直观地观察到支撑装置的运动情况,为进一步研究该支撑装置的动、静态性能提供了条件。目前,该支撑装置已经在所搭建的试验平台上调试运行,各个支撑臂完全能够实现对工件的实时跟随支撑。

[1]关雄飞,呼刚义.在复杂曲面零件数控加工中的宏程序设计[J].制造业自动化,2012,34(8):104-106.

[2]俞红祥,张昱,潘旭华.曲轴新型非圆随动磨削运动模型的研究[J].机械工程学报,2011,47(13):167-174.

[3]Iksha kumari , A.M.Magar . DXF FILE EXTRACTION AND FEATURE RECOGNITION [J]. International Journal of Engineering and Technology,2012, 4(2):93-96.

[4]Online help AutoCAD2010[M],Autodesk Inc.

The mechanical design and the motion analysis of noncircular rotating workpiece support device

YUE Yan-fang, XIN Zhi-bo, YANG Guang

针对非圆弱刚性工件旋转加工必须安装中间随动支撑的要求,设计了一种 “V”型支撑装置,研究了带有负曲率的非圆截面CAD图形驱动自动生成支撑臂瞬态位移的计算方法,并据此编写了支撑装置运动控制程序,搭建了试验系统。实验证明该系统完全能够保证对任意非圆工件旋转随动支撑的连续性、实时性与平稳性。

弱刚性;非圆截面;中间支撑装置;运动学分析

岳彦芳(1957 -),男,石家庄人,教授,工学博士,主要研究方向为制造执行系统与制造业信息化。

TP23

A

1009-0134(2014)05(下)-0140-03

10.3969/j.issn.1009-0134.2014.05(下).40

2014-02-27

河北省应用基础研究计划重点项目:大型风电叶片整体成型基础研究(12932146D)