高空作业车动力学分析及载荷计算方法

2014-05-11班山岭高崇仁殷玉枫

班山岭,高崇仁,殷玉枫

(太原科技大学 机械工程学院,太原 030024)

高空作业车动力学分析及载荷计算方法

班山岭,高崇仁,殷玉枫

(太原科技大学 机械工程学院,太原 030024)

Dynamics analysis of aerial work vehicle and load calculation method

BAN Shan-ling, GAO Chong-ren, YIN Yu-feng

摘 要:

针对高空作业车在作业时臂架随着运动而晃动较大的情况,创新的运用空间矢量动力学理论对高空作业车的工作状态进行动力学分析。推导出高空车复合运动下平台的载荷计算方法,并结合ANSYS对高空车臂架复合运动的工况进行分析计算。给高工作业车的臂架设计提供了新的思路,更为准确地描述高空作业车的动态性能,保证其安全高效工作。以JLG的直臂式800AJ型高空车为实例,运用推导的动力学理论公式对直臂式高空车可伸缩臂架复合运动的受力情况进行了分析计算, 结果表明,直臂式高空作业车复合工作下,结构最大应力变化不大,但臂架变形剧烈。

直臂式高空作业车;空间矢量动力学;复合运动;ANSYS

0 引言

高空作业车是一种用来运送工作人员和工作器材到达指定高度进行作业的工程机械设备。其特点是臂架的强度高而刚度低,这样就存在应力不超标但变形很严重的情况,尤其在臂架复合运动的情况变形更为严重,从而导致很大的左右或者上下的晃动,给工作人员带来很大的安全威胁。并且,使用高空车的一般都是没有经过培训的普通工人,很多时候工人的操作并不符合操作规范,在这种情况下,为了保证工作人员高空作业时的人身安全,对作业臂力学性能的研究就成为高空作业车设计领域的重点研究内容[1]。

长期以来,在高空平台设计中仅考虑其中两个作业过程同时进行的工况,从二维运动角度对高空平台进行受力分析,或是用动载系数来考虑平面动态效应, 忽略了空间复合运动的动态的影响,这导致已有的传统设计方法很难反映高空车臂架动态运动特性及受力状况,不能准确分析高空车臂架的实际工作状况。本文运用空间矢量动力学对塔式起重机结构进行空间动态分析计算,并给出了复合工作下载荷计算方法。对高空车臂架的动力学设计提供理论依据,并对提高高空车在实际动态工作安全性具有非常重要的意义。

1 空间矢量动力学理论基础[2]

图1 点相对于转动坐标系的三维运动

现给定一个一个矢量函数 )(tQ和中心为Q点的两个坐标系——固定坐标系OXYZ和转动坐标系Oxyz,Q相对于这两个坐标系的变化率满足关系式:

并规定坐标系Oxyz绕固定轴OA转动。令r为某时刻D的位置矢量,OA轴代表坐标系Oxyz转动的瞬时轴,而矢量ω则是转动坐标系Oxyz相对固定坐标系OXYZ的瞬时角速度。

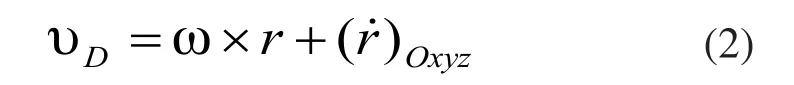

D点的绝对速度Dυ可以表示为:

用ζ表示转动坐标系Oxyz,关系式也可以表示:

式中: υD为点D的绝对速度;

υD'为在动坐标系上与D重合的一点D'的速度;

υD/ζ为点D点相对于动系ζ的速度。D点的绝对加速度可以表示为:

式中:aD为点D的绝对加速度;

aD'为在动坐标系上与D重合的一点D'的加速度;

aD/ζ为点D相对于动系ζ的加速度;aC为附加空间科氏加速度。

2 高空车臂架动力学计算模型及载荷计算

2.1 复合动态工作下平台载荷作用力

2.1.1 复合工作平台载荷加速度计算方法

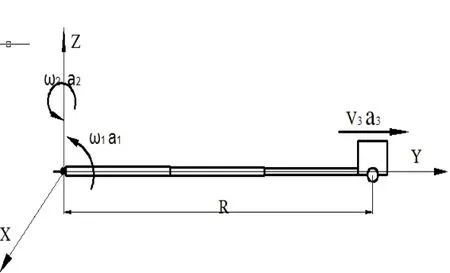

按照空间矢量动力学理论,建立臂架动态简化模型如图2所示:伸缩臂绕转台以角速度ω转动,转动角加速度为3a, 伸缩臂以速度1υ伸长,加速度为1a,变幅运动角速度,加速度为2a。高空车伸缩臂长度为R,与地面距离为f。

图2 臂架动态简化模型

→为某时刻点D的位置矢量,建立在O点的两个参考坐标系,一个是固定的极坐标系O(R),一个是绕固定轴OA转动的坐标系OR(ζ),转动角速度为→,角加速度为。

点D的绝对加速度为:

2.1.2 复合工作平台及载荷惯性力[3]

高空作业车在进行空间复合工作时,平台受力如图3所示,对其进行受力分析:

图3 塔机复合工作吊重受力图

由达朗贝尔定理∑F=0得:

高空车臂架在启动或制动时,系统弹性震动使载荷增大,应对由系统起制动产生的惯性载荷乘以弹性振动载荷5φ[4],式(7)、式(9)改为:

式中:m为平台及载荷总重,kg;

ω1为臂架转角速度,rad/s;

ω2为臂架变幅角速度,rad/s;

a3为臂架伸缩的额定加速度(取向右方向为正),m/s2;

a1为臂架绕转台转动的额定旋转角加速度,rad/s2;

t3为臂架回转启制动时间,s;

r为载荷及平台绕旋转轴回转半径,m;

υ3为臂架伸缩速度,m/s;

t1为臂架伸缩启制动时间,s;

φ5为动力效应载荷。

研究表明,在变速起升载荷时,考虑臂架振动和铅垂惯性力共同影响,起升载荷用动载系数φ2[5]计算:

2.2 臂架惯性载荷和离心力

高空车起升作业,在三个工作复合动作下,非稳定运动状态时,起重臂和平衡重对结构产生惯性载荷[6]。

臂架的切向惯性载荷:

式中,eω为臂架额定旋转角速度。臂架的径向离心载荷:

式中,mG为臂架质量,kg;L为臂架重心距到转台重心的水平距离,mm。

φ5为动载系数。

3 高空车复合作业计算实例

基于上面的理论以及计算方法,以一台正在使用的QTZ25型直臂高空作业车为例进行计算。该高空车最大工作幅度为25m,最大起升速度为50m/min,回转速度1.6r/min,变幅速度为1.3r/min,起升、变幅、回转时间均为6s。选取工况为:开始时臂架水平伸长20米搭载200Kg重物,臂架继续伸长同时进行变幅及回转的工况,对平台从开始运动到达到稳定运动的4s时段运用上述推导的动态公式计算,所得数据如表1所示。

表1 空间动力学载荷数据

用ANSYS按该型号曲臂式高空作业车的实际尺寸,根据《起重机设计规范》中有关臂架设计的规定,按照该曲臂式的参数进行整体建模,对研究问题影响不大的局部结构进行适当简化。高空车金属结构主要为薄板箱型梁结构,因此将臂架的有限元模型主要简化为壳单元。单元类型选用shell63单元,每节臂之间的套接部分采用自由度耦合的方法连接在一起,建立臂架有限元模型如图4所示[7]。

图4 臂架有限元模型

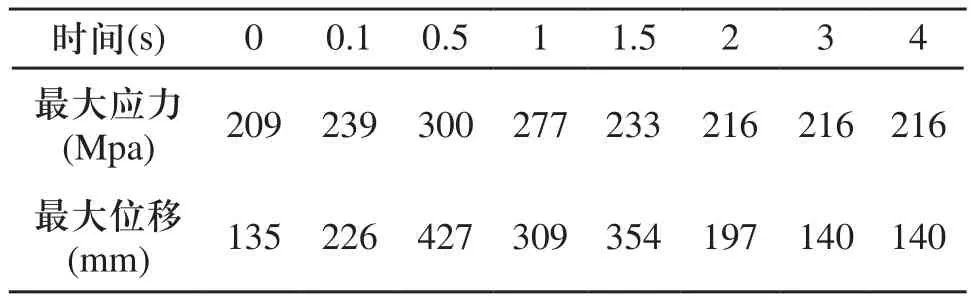

对臂架从开始运动到达到稳定运动的6个瞬时工况进行受力分析(图5为0.5s时刻高空车瞬态受力图),记录6个瞬态的最大应力与最大位移数据,如表2所示。

图5 1s时刻臂架受力图

表2 复合工作下臂架瞬态应力及位移

对该工况瞬态应力结果进行分析:从应力云图中可以看出最大应力的位置出现是在油缸铰接处,结构的最大应力值为300Mpa,在载荷启动瞬间,最大应力瞬间增大了15%,在之后的复合工作过程中,最大应力趋于平稳(为216Mpa左右),该高空车臂架的材料为Q460,而臂架所受的最大应力为300MPa,安全系数达到1.53,因此臂架在这一复合工况下的应力都在允许的范围内。臂架最大位移为427mm,在额定载荷静止时为135mm,0~0.1s为载荷离地瞬间,臂架变形略有增大,在复合工作过程0.1~0.5s,臂架变形十分剧烈,应考虑这一阶段的激震力是否和臂架固有频率相近。

4 结束语

1)运用空间矢量力学理论从三维运动角度对直臂式高空作业车的复合工作状态进行分析,讨论了三维空间的情况下臂架的受力计算,弥补了传统设计方法的不足,为直臂式高空作业车臂架的动力学设计提供理论依据。

2)研究得出空间复合运动[8]会加剧臂架的变形,在复合工作未达到稳态时刻,臂架变形最剧烈,会有动态失稳的危险,应进行复合工作工况下塔机稳定性的深入研究。

[1]张明勤,张瑞军,董明晓,等.塔式起重机结构体系动态分析计算工况的选择[J].建筑机械化,2002(5):30-32.

[2](美)费迪南德 P.比尔,(美)E.罗素 约翰斯顿,等.工程矢量力学(动力学)李俊峰,等,译.[M].第3版.北京:机械工业出版社,2003:373-378.

[3]陈秀捷,李维仁.塔式起重机动力系数的计算与分析[J].机械设计,1998(9):8-10.

[4]蒋伟.机械动力学分析[M].北京:中国传媒大学出版社, 2005, 81-85.

[5]徐格宁.机械装备金属结构设计[M].第2版.北京:机械工业出版社.2009:39-61.

[6]张质文,虞和谦,王金诺,等.起重机设计手册[M].北京:中国铁道工业出版社.1998:736-746.

[7]王富亮,熊静琪,刘亚超,经迎龙.折叠式高空作业车的稳定性分析[J].工程机械, 2011,42.

[8]屈福政,滕儒民.直臂式高空作业车动力学分析[J].机械设计与制造,2002,75.

TH122

B

1009-0134(2014)05(下)-0055-03

10.3969/j.issn.1009-0134.2014.05(下).16

2013-12-16

班山岭(1987 -),男,硕士研究生,主要研究方向为机械工程。