扰流子换热器在钛渣电炉余热利用中的应用及存在问题

2014-05-07李昌辉

李昌辉

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

攀钢钛业公司的一期1#钛渣电炉于2006年6月建设完成,设计产能为60kt/年,设计功率为25.5MW,是引进乌克兰技术的半密闭式圆形钛渣电炉。众所周知,在钛渣冶炼过程中烟气温度可达到800-1000℃甚至更高,原设计没有采用余热利用技术,热气源经冷却和除尘后直接放散处理。

随着冶炼强度的提升,烟气温度也逐步升高,给后续除尘带来不利,2010年6月我厂在1#钛渣电炉烟道增设了废热锅炉,解决了进除尘器烟气温度过高的问题。但对余热产生的热质蒸汽没有有效利用,仅将电炉余热用于加热产生蒸汽后排放。

通过技术消化与优化改进,攀钢进行了二期2#、3#电炉的建设,2010年8月完成施工建设,在二期建设中我们考虑了废热利用技术,将冶炼过程中产生的高温烟气热质用于原料造球后的干燥处理,同时解决细粒级攀矿造球后的干燥入炉问题,实现了大型钛渣电炉余热回收与利用。

2 存在的主要问题

烟气余热利用技术是在一期技术水平上的升级和创新,扰流子换热器是烟气系统余热利用的关键设备,其作用是将冶炼过程中产生的高温炉气的热值置换给干净的冷空气,通过热量置换后干净冷空气的温度可达到340℃,然后通过风机将热源送到造球干燥系统中完成球团矿的干燥,其温度可以通过调节风机进风量进行控制。但是由于高温烟气同时含有大量的粉尘,会堵塞换热器内部换热通道,需要定期停炉疏通烟道,故在实际运行中扰流子运行状态成了制约电炉生产的主要因素。扰流子换热器在运行中存在的问题:

2.1 设计的结构缺陷

(1)扰流子换热器的内部空气交换管间隙小,纵向交错排列。粉尘易在管隙及管壁上堆积造成堵塞。

(2)反吹功能不完善。在冶炼时,反吹能力差,炉气中的细粒级粉尘堆积在扰流子换热器的交换管之间,极易发生堵塞。

2.2 工艺问题

进入扰流子换热器内部的炉气温度较高,当温度搞过850℃时,粉尘易在扰流子换热器内部形成烧结并结块,造成扰流子烟气通道堵塞。

由于以上原因导致设备运行周期短,积灰清理起来极为困难,每次清理时间在10小时以上。清理时间较长,影响了生产的连续性,造成设备作业率的下降,同时由于长时间停炉处理,炉内热源流失,造成头炉的冶炼指标电耗偏高。扰流子换热器的故障成为了影响电炉设备作业率的主要制约因素。

3 原因分析及措施

3.1 原因分析

堵塞主要有两个原因:

工艺上:钛渣电炉利用微负压进行生产,正常冶炼过程负压须控制在-20pa左右,使得烟气系统中含有一定量的细微粉尘和原料,并且随着原料矿粒度比以前细,粉尘量会增多,冶炼过程中,扰流子内部温度经常达到800℃以上,粉尘在扰流子内部滞留烧结。

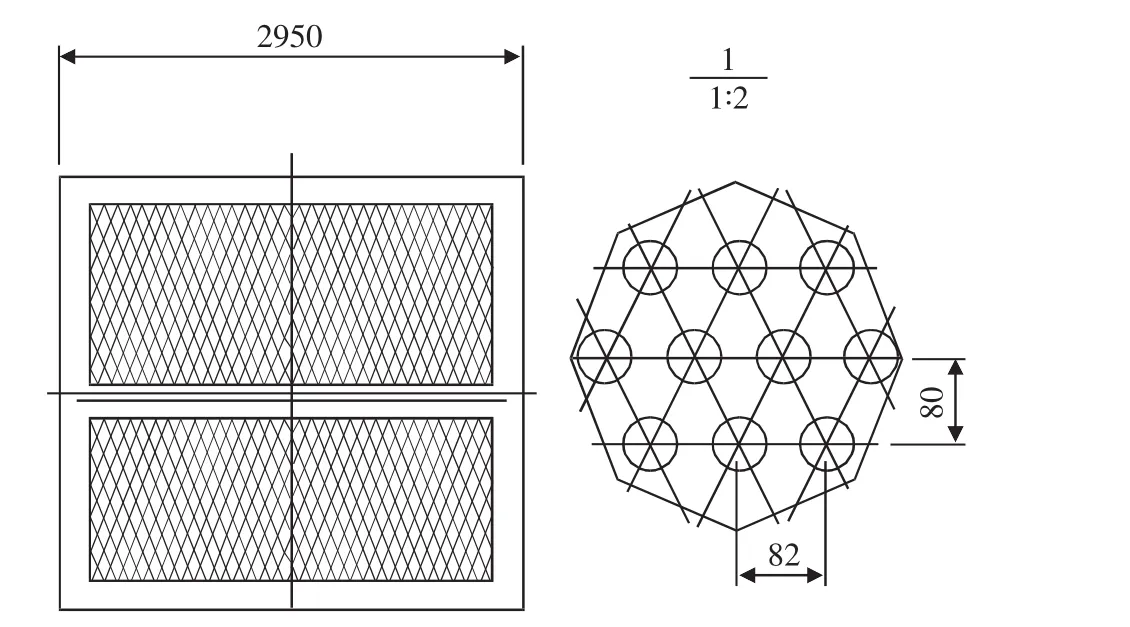

结构上:扰流子空气交换管数量多,采用多层布置,管之间的间隙只有32mm,并且交叉排列,如图1所示。

图1 扰流子布管示意图

这种结构使气体形成错流、扰流利于气体的热交换,但不利于反喷吹,反吹系统将粉尘吹不走,堆积在扰流子内部,造成堵塞,负压难以控制,影响电炉生产。

功能设备存在问题:声波反吹与压空系统反吹同步性不高,也是造成堵塞严重的原因。反吹系统压缩空气管道较大,气量不足,反吹能力较小,反吹管道的孔距过大,反吹能力较小,造成堆积在管道上与管道之间的粉尘不易随烟气带走,造成堵塞,电炉炉内负压不好控制。

3.2 采取对策及措施

通过对扰流子堵塞原因的分析,在2012年7、8月对设备本体采取了以下改进措施,自8月份以来提高了电炉作业率,解决了制约电炉生产的主要因素,保证了生产的延续性。

硬件改造:

(1)增设压空罐,稳定反吹压力,实现快速吹灰。根据反吹用气量将现有反吹管道结构进行改造,通过计算风量,解决了由一根压缩空气主管道带6根反吹管道的风量、压力不足的问题,将原来的主管道改为两根主管道分别用电磁阀控制,分时反吹。

(2)减小反吹管尺寸和安装尺寸。根据出风量计算反吹管的管径大小,管径只需要DN40,将原反吹管的管径改为DN40就能满足反吹能力,反吹孔由原来直径5mm改为4mm,间距由原来的150mm缩短为41mm,并且将原来反吹孔无序地反吹改为分别对空气交换管之间的管缝及管壁进行逐点吹扫。

(3)采用多层安装逐层实施。由于各层的结构基本一致,所以在各层都存在相同情况,必须在各层都进行安装。

(4)反吹控制程序的开发和优化

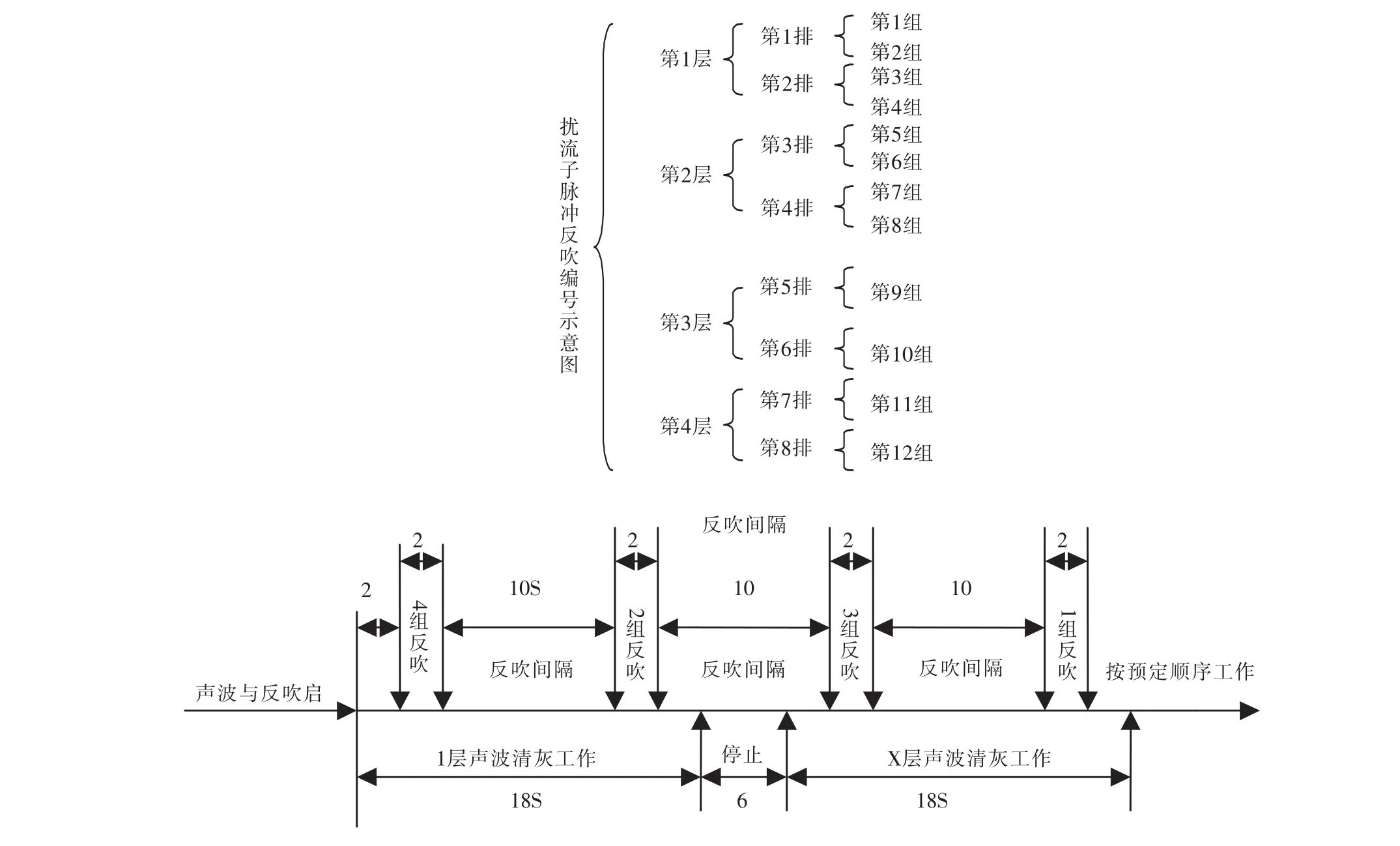

通过对反吹系统的时间、频次对PLC控制程序进行优化调整。调整声波、压空反吹同步性,增长声波喷吹时间,缩短压空反吹时间,增加增大瞬间喷吹风压。通过摸索和试验形成了较有效的控制程序和时间控制,如图2所示。

图2 扰流子反吹程序控制示意图

(5)在冶炼过程中,针对电炉烟气温度的高低,及时调整二次燃烧室处的助燃风机鼓风量的大小,尽量降低进入扰流子的温度,避免粉尘在高温下发生烧结,减少扰流子堵塞。

(6)在扰流子换热器操作制度上,要求每班岗位人员对扰流子进行至少一次卸灰,避免扰流子锥体部位因积灰堵塞,造成负压不好控制,影响电炉生产。

4 实施效果

(1)实现生产长周期运行,冶炼指标得到改善和提高。改造后,2#、3#电炉扰流子换热器故障清灰时间得到了有效的控制,月清灰频次由4-5次降到1-2次,将运行周期由3-5天延长到了15-35天,大大延长了清灰的周期,保证了电炉生产的连续性,提高了电炉设备作业率,改造完成后2#、3#电炉设备作业率达到96.5%和96.39%,远高于设计的85%。

(2)炉况得到了明显改善,生产顺行,节约了因停炉产生焙烧电极及对炉膛加温的电耗。

(3)保证了造球干燥系统的供热需求和长周期运行,提高了余热利用率。

5 结束语

扰流子除灰自净功能的改进只是延长了设备的清灰周期,维持了设备的延续使用,并没有彻底解决换热器充当除尘器的问题。目前高温烟气余热利用技术和手段很多,如生产中压蒸汽、烟气洗涤后煤气收集再利用等新技术已在实际中使用。在气-气介质热值交换的设备方面,扰流子换热器无疑是胜任的,但是前提是必须控制好烟气的含尘量,新的观点认为:对热源气含尘进行预除尘处理,通过工艺改进更能保证设备的稳定运行。

[1]莫畏,邓国珠,罗方承.钛冶金[M].冶金出版社,1998,6.

[2]杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].冶金出版社,2006,6.