浅析钛渣品位波动的原因及对策

2014-05-07王丽萍

王丽萍

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

1.1 钛渣冶炼工艺简介

钛冶炼厂现采用电炉法熔炼钛渣,即用固体还原剂无烟煤(或石油焦或焦炭)对钛铁矿中的铁氧化物进行选择性还原以除去大部分铁,使TiO2富集,经渣铁分离后产得钛渣和生铁(半钢)两种产品[1]。

钛渣的冶炼周期是从送电、投料开始的,其炉况特征是:新料的投入使炉温由出炉时的1600℃下降到1000℃左右,故炉料的比电阻值很大,此时,炉料呈固相堆积在炉膛内,电极与炉料直接接触,电极输出的电能主要借助于炉料本身的电阻转换成炉料还原所需的热能,此时三相电极平衡 ,输入电流较小而稳定,炉况正常,冶炼进程呈典型的矿热炉特征 。

随着炉中温度的递升,特别是当温度超过1200℃时,由于铁的金属化率大增 ,炉料的比电阻迅速下降,电导率急剧上升,迫使电极上抬,同时离电极末端附近的炉料在高温下软化融熔出现初渣,形成以电极为中心的坩埚熔池。电极坩埚熔池中的空气在高温作用下有着足够的自由电子和离子,从电极流出的电流通过气体放电而产生炽热的电弧,并以电弧热来加速炉料的熔化和扩大熔池的面积,此局部的冶炼进程呈电弧炉特征。但是当电子通过电极间尚未熔化的熟料壁时,仍然以产生电阻热为主实现冶炼过程,此局部仍呈矿热炉特征,故此阶段可以看作是电弧炉和矿热炉复合冶炼过程,这是一个由矿热炉向电弧炉转化的过渡期,也是电炉冶炼钛渣的困难期。此阶段由于三个熔池是分割的,加上熔池和料壁的比电阻差距悬殊,便造成三相电阻、电流经常失去平衡,致使炉况变化剧烈,电极串动频繁,跳闸次数猛增。为使一炉冶炼周期顺利进行,设法缩短过渡期的冶炼时间是至关重要的。工艺的难点是如何维持三相电阻的相对平衡。目前普遍采用沿各相电极主加料管及时适量加入生矿的办法是十分有效的。只要加入的生矿适量,就可以迅速实现三相电阻的相对平衡,使炉况稳定尽快朝下一阶段的冶炼过程过渡。

当炉温升至1500℃以上时,原三个独立的熔池迅速扩大打通而形成一个大熔池。这时炉膛液面稳定,三相电极电阻平衡,可顺利实施大电流操作,并大部分转换成电弧热,炉况呈典型的电弧炉特征。电炉冶炼高钛渣的炉况是不断变化的。一炉冶炼周期是从矿热炉开始至电弧炉结束,中间还有一个由矿热炉冶炼转入电弧炉冶炼的过渡阶段[2]。

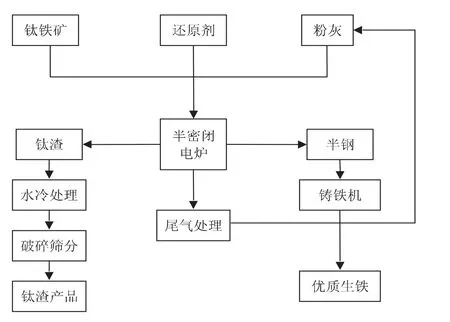

钛冶炼厂的电炉熔炼工艺简单,采用大连重工的自培电极技术和乌克兰的钛渣冶炼工艺。该冶炼工艺设备易于大型化,不产生固体和液体废料,电炉煤气可回收利用,“三废”少,副产品生铁回收加工容易,工厂占地面积小,是一种高效、环保的生产富钛料的方法。其工艺流程如图1所示:

图1 半密闭炉钛渣熔炼工艺流程

质量是企业生存和发展的根本,在实际生产中钛渣出炉品位波动大,在调整方面有较大空间,通过冶炼生产中各环节的精心调整,可生产出品位稳定的优质钛渣。

2 钛渣品位波动分析

2.1 生产现状

电炉钛渣冶炼是一个TiO2富集的过程,也是碳对钛铁矿中的铁氧化物进行选择性还原的过程[3]。影响炉中还原条件的因素很多,它涉及到工艺参数是否合理,电工制度是否先进,以及原材料质量、炉料形式、还原剂量、升温速率、炉前操作等因素。因此,欲获得钛铁矿的良好选择性还原条件,必须从设备、工艺及现场操作等多方面去努力。

目前钛冶炼厂钛渣品位波动大,调整品位使冶炼周期延长,电耗增加,后续加工处理困难,废品率高,产品市场竞争力低。

2.2 原因分析及对策

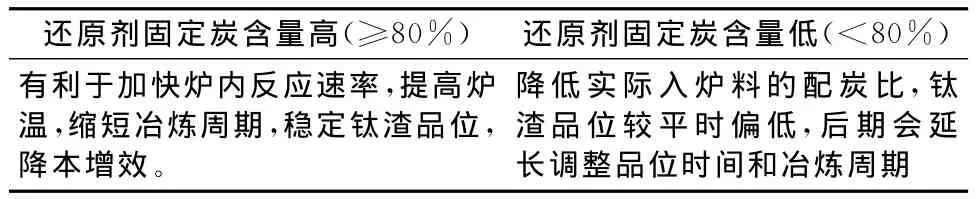

2.2.1 还原剂固定炭含量波动

钛渣熔炼中钛铁矿还原,即是用碳还原剂夺取与铁结合的那部分氧的过程。适量的还原剂是使钛铁矿中铁氧化物得到充分还原并使炉况顺行的基本条件。如果还原剂偏少,不仅造成铁氧化物还原不彻底,影响TiO2的富集度,而且还促使FeO在还原过程中严重侵蚀碳质炉衬;反之,如果还原剂偏多,在一定温度条件下为炉料的过还原提供了方便,很容易生成高熔点、高比重、高硬度的钛与碳、氮、氧等化合物沉积于炉底,导致炉底猛涨,炉膛缩小。还原剂参与反应的核心物质是固定碳,还原剂固定碳含量制约着物料反应速率,影响炉内的还原和造渣等过程,也在很大程度上决定着产品质量和生产指标,见表1:

表1 还原剂含量高低对钛渣冶炼的影响

针对还原剂固定碳含量的波动,采购部门应严把质量关,定期对焦炭等原料进行取样化验,发现异常及时上报处理,以确保采购入厂的原料都是合格优质原料,为冶炼生产的顺利进行奠定基础。生产过程中根据还原剂固定碳含量对配碳比进行合理的调整,保证生产的顺利进行和产品质量的合格。

2.2.2 称量皮带偏差

称量皮带的准确与否直接关系到配炭比的精确度,会造成实际入炉炉料配炭比偏高或偏低。工艺要求称量皮带的误差必须小于1%,而钛业公司钛冶炼厂配料焦碳仓是振打下料,靠调整计量皮带转速来调整配料量,造成皮带速度不能稳定,从而产生计量误差,比如2010年9月10日配料16t,实际进仓17.3t,误差高达8.1%。为此,生产过程中应进一步加强设备巡检和维护,特别是配料时加强对称量皮带的监控,发现皮带瞬时下料量偏差过大及时通知外协单位来检查标定,定期对称量皮带进行标定,要求称量皮带误差必须小于1%。

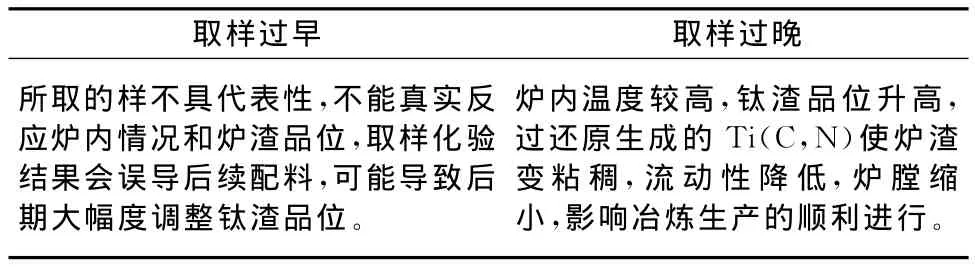

2.2.3 每批物料取样时机判断

每批物料熔化完全后,用取样棒蘸取钛渣样品进行化验,指导后续配料以便控制钛渣品位。取样时机不当对生产的影响见表2:

表2 取样时机早晚对比

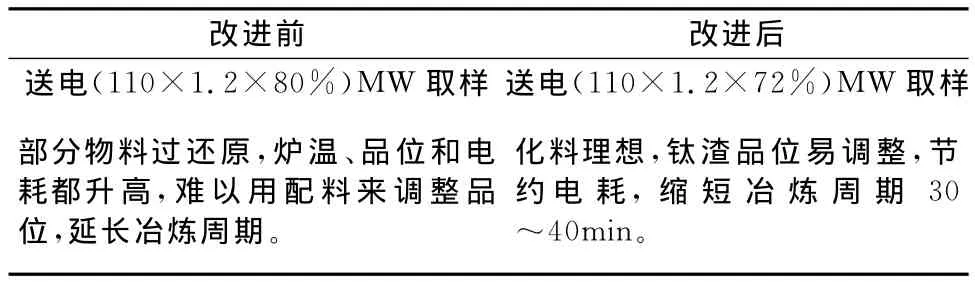

现场工作人员在平时生产中应多注意观察,积累丰富的经验,定期进行研究讨论,制订合理的取样时机判断方法,并在实际生产中不断完善。冶炼过程中第一批物料的化料情况对取样和后续冶炼影响较大,取样制度改进前所取样对后续冶炼指导意义不强,与取样制度改进后的效果对比见下表:

表3 取样制度改进及效果

2.2.4 配料

配料是各种炉料形式的准备作业,就是将钛精矿和炭粉不加或加黏合剂按适当比例混合均匀后入炉或制团后入炉。配料是生产合格高钛渣的关键环节,炉料配碳比基本就确定了大致的钛渣品位。配料前必须准确确定配碳比(即加炭量与钛精矿的重量百分数),配碳比对钛渣熔炼过程的影响十分敏感,如配碳比低,钛精矿中铁氧化物的还原不足,则钛渣的TiO2品位低,为此需要在渣精炼阶段补加大量的碳,致使熔炼时间延长,又使电耗增加和炉衬腐蚀的加重;而这对连续加料的操作制度来说,即是生成无可补救的废品。配碳比过高又会导致钛的过还原,使渣中低价钛增加,也助长TiC和TiN的生成,钛渣的熔化性变坏,恶化熔炼操作,出炉困难,电耗升高,产能下降。合理的配料能杜绝大幅度调整品位操作,冶炼过程中钛渣品位稳定,炉况顺行,加料时机不会被耽误,在一定程度上缩短了冶炼周期,降低了成本。配料不合理,会导致炉内钛渣品位波动大,冶炼后期需要大幅度调整品位,延长冶炼周期,恶化炉况还增加电耗。

配料前必须准确确定配碳量,配碳量的确定是采用计算和实际生产经验相结合的方法。在冶炼一个新矿种时,先按下列方法计算出配碳量,然后经几炉试验验证是否合适,最后确定正确的配碳量。配碳量计算应包括:

(1)将钛铁矿中的铁氧化物还原为金属铁所需碳;

(2)将钛铁矿中部分TiO2还原为TiO所需碳;

(3)将钛铁矿中部分杂质还原所需碳;

(4)铁水增碳所需碳;

(5)在炉内烧损的碳

(6)机械损失碳。

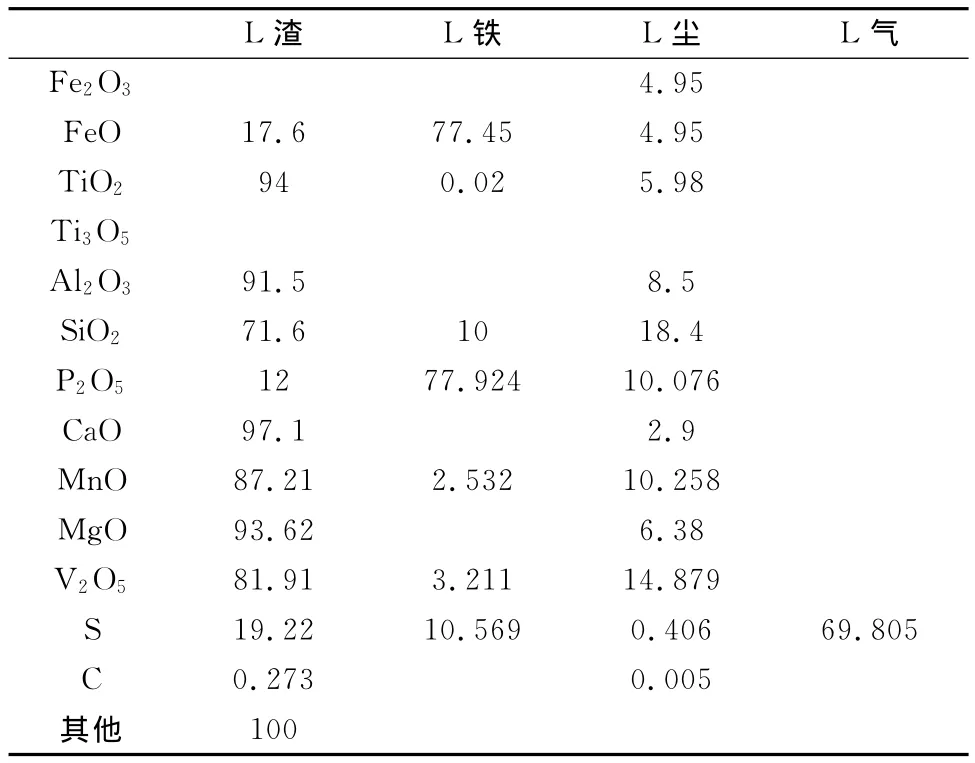

以上六项的总和便是所需碳量。表4为钛铁矿各成分在渣、铁、尘和炉气中的分配系数。所需碳量应等于加入的还原剂和黏结剂及所消耗的电极三者中的活性炭量的总和。但计算还原钛铁矿中杂质所需碳比较麻烦,而炉内碳的烧损和机械损失只能根据生产经验加以估计。所以,在生产中实际应用的方法很多,主要有两种:

表4 分配系数

(1)计算将矿中所有铁的氧化物还原为金属铁时所需碳,称为“理论需碳量”,再加上所谓“过碳量”,便是需加入碳量。这种计算方法过于粗略,“过碳量”变化范围太大。

(2)计算将矿中所有铁的氧化物还原为金属铁和所有TiO2还原为Ti3O5所需碳量的总和,再加上铁水增碳所需碳量便是需加入的碳量。在这里假定炉内碳烧损由所消耗的电极碳补偿。这种计算方法比较准确,也比较简便。

实际生产中,为杜绝配料失误给生产带来的恶劣影响,总结出一套可行的配料方法:第一次取样后先进行估样,综合炉况等因素在三个边仓各配5吨料备用,待渣样品位化验出来后再用后续配料来调整品位。该方案实施后很大程度上提高了配料效率,缩短了配料时间10~15分钟,减少了大幅度调整品味给炉墙带来的危害。

2.2.5 加料

(1)加料时机对生产的影响

适宜的加料时机将会大幅度降低泡沫渣出现的几率,炉况顺行,炉渣品位才会稳定易调整。如果加料过早,炉内上批次的物料未完全反应,下批次物料入炉后极易产生泡沫渣;若加料过晚,炉内物料会产生过还原反应生成Ti(C,N)致使炉内钛渣流动性降低,恶化炉况的同时影响后续冶炼

(2)改进加料方法

加料方法的改进主要是针对攀矿而言。每次加料前,电压逐步提到15档,待炉内反应相对平稳后,根据电极位置变化进行少量多批加料。特别注意加攀矿时,各边仓3t~3t~3t逐步加料,若加料过程中电极位置短时间内上涨了300~400mm立即停止加料,待反应相对平稳,电极位置下降接近加料初期位置时再继续加料。改进后的加料方法能够预防持久泡沫渣,降低电耗的同时还有利于炉墙的保护。

3 结论

目前电炉冶炼钛渣工艺技术仍需要不断摸索改进,技术水平得到提高后,品位稳定的钛渣在市场上拥有较高的产品竞争力;同时,可以节约大量用电成本,有效促进降本增效,节能减排等工作的开展,工艺改进过程中提高了广大员工的操作水平,从而创造更大的社会效益。

[1]杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社,2006.

[2]朱树民.关于降低电炉冶炼钛渣电耗的探索[J].钢铁钒钛,1988(3).

[3]朱树民,游梅兰.关于电热法生产高钛渣提高TiO2品位的若干问题探讨[J].钢铁钒钛,1984.