氯化渣冶炼技术开发与生产实践

2014-05-07马勇

马 勇

(攀钢集团钛业有限责任公司,四川 攀枝花 617000)

1 引言

我国的钛矿资源主要有二种类型:钛铁矿岩矿和钛铁矿砂矿,其中钛铁矿岩矿占全国钛资源的94%。[1]攀枝花-西昌地区的钒钛磁铁矿资源储量达90.6亿吨,钛资源储量(以二氧化钛计)6.18亿吨,占全国钛铁矿岩矿储量的95%。攀钢将开采出来的矿石经选矿获得含钒铁精矿用作冶炼钢铁的原料,选铁的尾矿用于回收生产钛精矿,现已形成了年产50万吨钛精矿的生产能力。

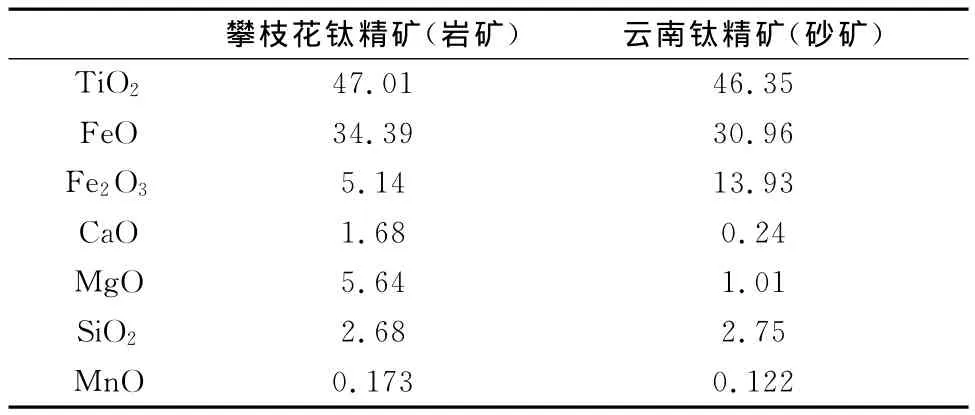

攀枝花钛精矿是典型的岩矿,云南钛矿是典型的钛铁矿砂矿,两种矿成分比较见表1,从表1中可以看出攀枝花钛精矿的主要特点是CaO+MgO含量高。

表1 两种钛精矿典型成分比较 (%)

2 攀枝花矿冶炼熔盐氯化渣的特点

为了利用攀枝花丰富的钛资源,形成从钛矿到钛材的完整钛产业链,攀枝花钛精矿首先要通过电炉冶炼为钛渣后才能进一步作为海绵钛及钛材生产的原料。

2.1 熔盐氯化渣品位

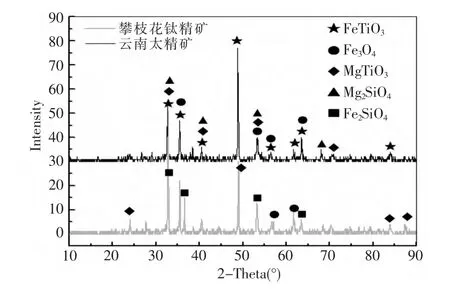

攀枝花钛精矿与云南钛精矿相比,铁氧化物主要以二价态形式存在,杂质含量尤其是CaO、MgO含量高,结构致密还原性能差[1]。攀枝花钛精矿和云南钛精矿XRD图谱基本相似(见图1),主要物相为钛铁矿、磁铁矿、铁橄榄石、镁橄榄石和镁钛矿,这与化学分析结果基本一致(见表1)。扫描电镜的分析结果为:攀枝花钛精矿的钛铁矿体积含量在85%~90%之间,云南钛精矿钛铁矿体积含量在91%~94%左右。攀枝花钛精矿与云南钛精矿的主要区别是云南钛精矿中基本没有铁橄榄石。

图1 攀枝花矿和云南矿的XRD

攀枝花钛精矿TiO2在镁钛矿中赋存量高,加之攀枝花钛精矿中FeO含量较高,钛铁矿相外FeO多赋存于磁铁矿相中。另外攀枝花钛精矿中含CaO和MgO,其在电炉冶炼中基本不被还原。经计算和相关实验研究,攀枝花矿冶炼氯化渣时其上限品位在78%左右,由于CaO和MgO含量高,适合于熔盐氯化法生产海绵钛工艺,称为熔盐氯化渣。

2.2 生产熔盐氯化渣的技术难点

国内仅在80年代在锦州钛业1800KVA的小电炉上开展过攀枝花钛精矿冶炼熔盐氯化渣的试验,而在25.5MVA大型电炉上还没有开展熔盐氯化渣的试验。在大型电炉冶炼熔盐氯化渣的生产过程中,其主要技术难点是:

(1)温度升高。为了提高钛渣品位需要将FeO还原到尽可能低的状态。在还原FeO时会伴随TiO2大量过还原,产生大量高熔点的低价钛,这部分物质会降低渣的流动性,加之钛渣的短渣特性,为保证顺利出渣,必须大幅度提高渣的过热度。而提高出渣温度也意味着整个冶炼系统的温度升高,对电炉的出渣口、出铁口、电极烟气处理系统及炉体耐火材料均有不同程度的影响。

(2)挂渣层维护困难。钛渣中TiO2具有两性氧化物性质,钛渣能与各种酸性和碱性氧化物发生反应,生成各种化合物和固溶体,因而钛渣对炉衬砖有强烈的腐蚀性。随着还原深度增加,炉内温度升高,整体炉况控制难度增大,冶炼过程中挂渣层极易被洗刷,甚至可能将挂渣层洗刷完后,直接侵蚀镁砖炉衬,严重缩短炉衬寿命。

(3)泡沫渣几率增加。攀枝花钛精矿低熔点物质如CaO、MgO含量较高,在冶炼过程中极易发生软熔,在熔池表面形成覆盖层,导致后批物料加入后直接覆盖在软熔层上,物料冶炼产生的气体很难从熔池表面溢出,从而产生泡沫渣。

3 氯化渣技术开发与生产

钛业公司钛冶炼厂是目前国内最大的钛渣生产厂家,拥有3座25.5MVA钛渣电炉,通过消化吸收乌克兰的操作工艺,采用了攀枝花微细粒级钛精矿造球、炉顶配料、多点布料及炉气余热回收利用等多项先进的生产工艺,形成了攀钢自主知识产权的“大型电炉采用自焙电极、粉矿直接入炉冶炼钛渣”的专有技术,拥有180kt酸溶渣或氯化渣的生产能力。

3.1 熔盐氯化渣技术开发

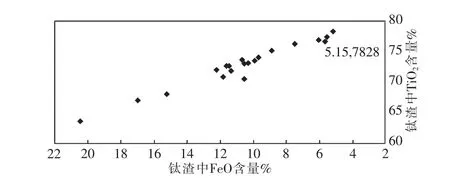

针对熔盐氯化渣冶炼过程存在的温度升高、挂渣层维护困难及泡沫渣等技术难点,首先攀钢钛业公司钛冶炼厂制定了详细的试验方案,对熔盐氯化渣的熔点、粘度等高温指标进行测试,同时通过分析钛渣中FeO与TiO2的关系(见图2),科学地指导生产。

图2 钛渣中TiO2含量与FeO含量的关系

其次对生产工艺进行优化,详细对比总结探索性试验中加料制度变化情况,在稳定生产中采取了多点布料的方式,通过严格控制各点的加料量、配碳比、送电功率等,保证每炉冶炼挂渣层的厚度,避免了挂渣层被冲刷,同时开展了低温冶金工作,根据攀枝花钛精矿熔化吸收热量大的特点,重新设计了供电制度,进一步减少了泡沫渣产生的可能性,并将出渣温度控制在1720℃以内,一方面可避免高温对渣铁口和烟气系统的影响,另一方面达到节能降耗的目的。

最后在设备方面一是采用了新型电极绝缘材料,重新设计了电炉的绝缘结构,在生产期间几乎没有发生过绝缘故障;二是进一步优化了渣铁口的耐火材料及结构,使得渣铁口的耐火材料使用寿命提高了2倍以上,为熔盐氯化渣冶炼的稳定顺利运行提供了保障。

3.2 熔盐氯化渣的生产

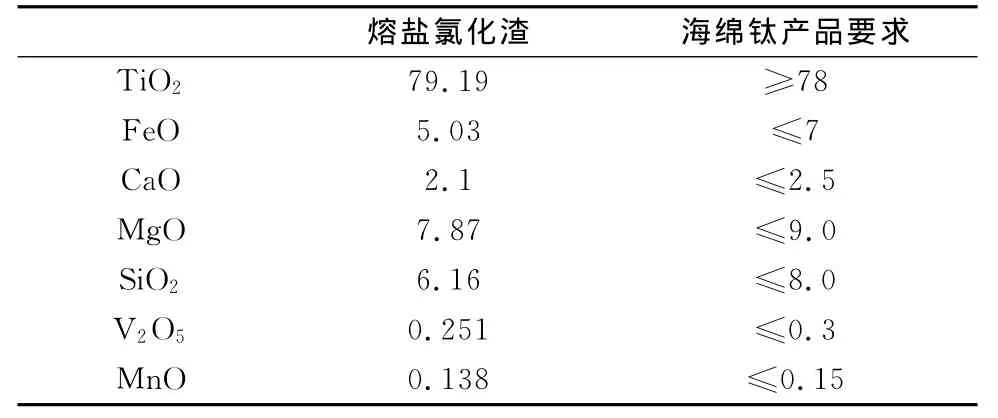

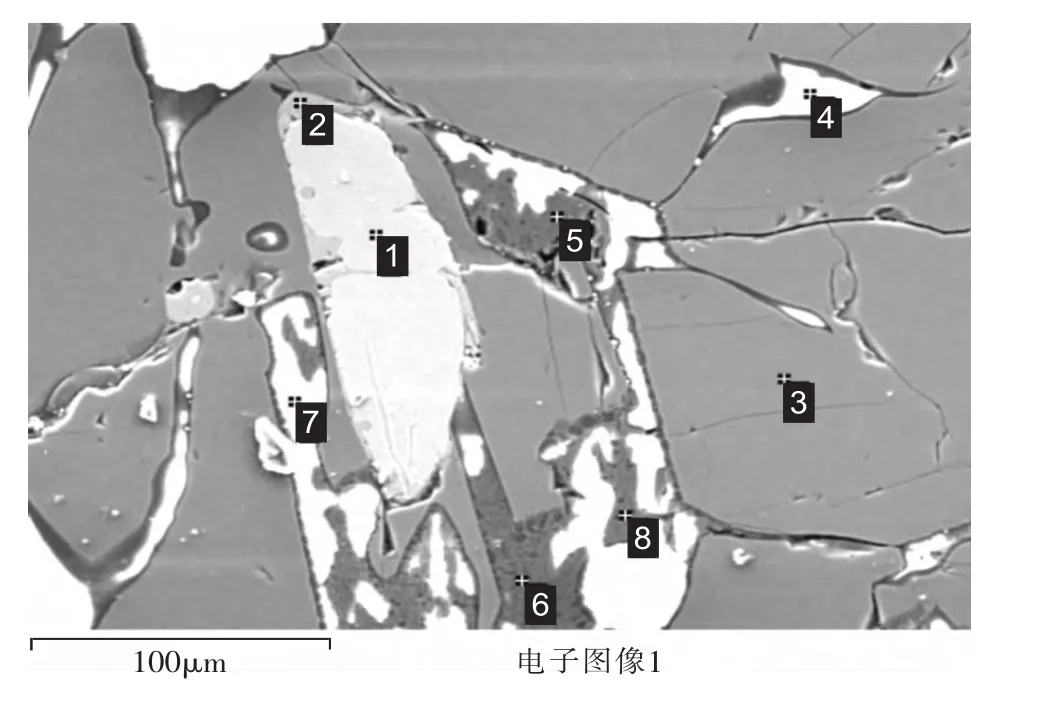

钛业公司钛冶炼厂成功开发出熔盐氯化渣冶炼技术,在实际稳定生产过程中未见有明显泡沫渣现象,同时出渣温度及挂渣层均控制在正常的范围内。目前已经形成月产3000t/台熔盐氯化渣的生产能力,生产的熔盐氯化渣指标见表3,物相结构如图3所示,产品完全满足攀钢1.5万吨海绵钛厂对原料的要求。

表3 熔盐氯化渣生产指标

图3 钛渣电镜照片

从2012年以来,钛冶炼厂已经向攀钢海绵钛厂提供了12kt熔盐氯化渣,生产出的海绵钛产品中国标零级品及以上的达到70%以上,与美国、日本等世界海绵钛生产强国供应航空航天产业的海绵钛处于相同档次。

4 结论

(1)钛业公司钛冶炼厂成功开发出熔盐氯化渣冶炼技术,解决了温度升高、挂渣层维护困难及泡沫渣等技术难题,形成了熔盐氯化渣专用操作工艺制度,结束了我国无大型电炉生产氯化渣的历史。

(2)钛业公司钛冶炼厂现已形成月产3000t/台的熔盐氯化渣能力,产品已在海绵钛厂成功使用。

(3)大型电炉生产熔盐氯化渣技术的成功开发,对提高攀枝花钛精矿综合利用率,加快攀西钛资源的开发有重要意义。

[1]杨绍利,盛继孚.钛铁矿熔炼钛渣与生铁技术[M].冶金工业出版社,2006:113.