天然气净化厂贫富胺液换热器腐蚀失效分析*

2014-05-05段永锋于凤昌

段永锋,苗 普,于凤昌

(1.中石化洛阳工程有限公司,河南洛阳471003;2.中国石化集团石油化工设备防腐蚀研究中心,河南洛阳471003)

某天然气净化厂联合装置脱硫单元的贫/富胺液换热器已经服役3 a,在装置停工检修期间发现换热器管箱内堆焊层存在多处点状腐蚀坑和裂纹。

1 贫/富胺液换热器的运行工况和工艺条件

某天然气净化厂联合装置脱硫单元的贫/富胺液换热器共6台(E-101A~F),两两重叠安装,串联使用,通过富胺液走管程(由E-101F到E-101A)、高温贫胺液走壳层(由 E-101A到 E-101F)进行热交换。U形管换热器的介质及使用工艺条件见表1。

表1 贫/富胺液换热器材质及工艺条件Table 1 Process conditions and materials of lean/rich amine heat exchangers

2 理化检验

2.1 宏观腐蚀形貌分析

现场宏观腐检查发现,换热器E-101管箱内(富胺液侧)堆焊层表面布满黄色腐蚀产物(见图1),该黄色腐蚀产物与堆焊层基体间结合力不强,易清除掉,去除后在腐蚀产物下发现针状点蚀坑(见图2)。通过对换热器管箱内堆焊层进行渗透检测发现,换热器管箱内堆焊层表面存在大面积针状点蚀坑,点蚀缺陷经局部打磨后最大深度达4.5 mm;部分换热器管箱内堆焊层表面存在少量裂纹。

整体来看,随着换热器内富胺液介质温度的升高,换热器管箱内堆焊层表面点状腐蚀数量和程度增加,即换热器由E-101F到E-101A的腐蚀程度依次增加,并且在较高温度换热器(E-101A~C)管箱管板(16MnR+316L)上也出现点蚀坑。

2.2 腐蚀产物成分分析

分别从换热器E-101C~D和E-101E~F管箱内表面取下少量腐蚀垢样,分别标记为1号和2号样品,其宏观形貌分别见图3、图4。两个样品颜色一致,且颗粒细腻,呈粉状,无大的颗粒。

图1 换热器管箱内堆焊层表面形貌Fig.1 Surface morphology of weld overlay cladding in the heat exchanger

图2 换热器管箱内堆焊层表面渗透检测形貌Fig.2 Penetrant test morphology of weld overlay cladding in the heat exchanger

图3 腐蚀垢样1号样品Fig.3 Corrosion sample No.1

图4 腐蚀垢样2号样品Fig.4 Corrosion sample No.2

将采集的腐蚀垢物进行能谱分析(EDX),元素分析结果见表2。能谱分析结果表明,1号、2号腐蚀垢样的化学成分以Fe和O元素为主。

表2 腐蚀垢样的能谱分析Table 2 Energy Spectrum analysis of corrosion sample

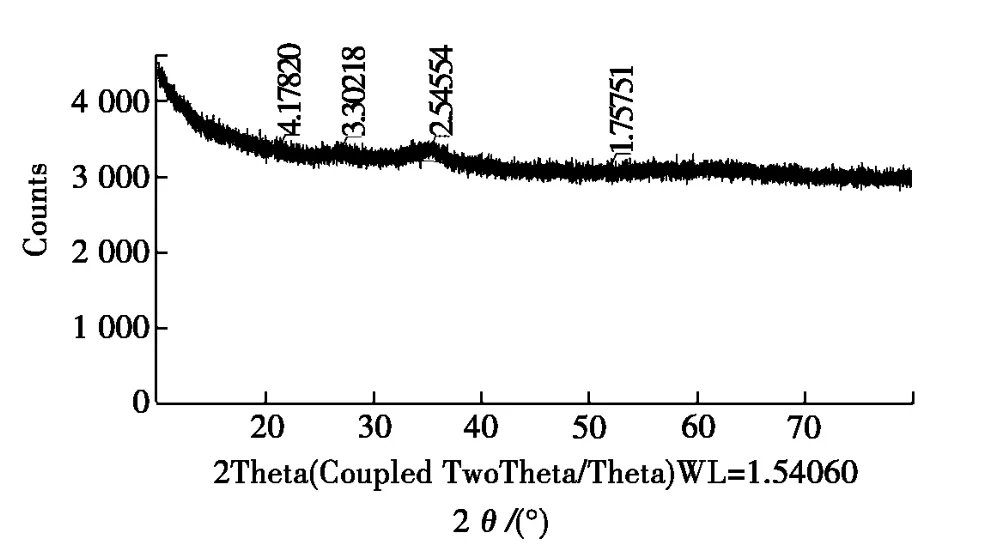

腐蚀垢样1号和2号样品的X射线衍射分析(XRD)图谱分别见图5和图6。腐蚀垢样的XRD发现,由于粉末很细,结晶不好,衍射峰很弥散,物相可能主要为β-FeOOH,另外还有很少其它物相,未检出。

图5 腐蚀垢样1号样品的XRD图谱Fig.5 XRD pattern of corrosion sample No.1

图6 腐蚀垢样2号样品的XRD图谱Fig.6 XRD pattern of corrosion sample No.2

2.3 胺液的腐蚀介质分析

天然气净化厂联合装置脱硫单元主要采用甲基二乙醇胺(MDEA)作为脱硫溶剂,分别对MDEA脱硫溶剂(退出胺液)的pH值、热稳定盐(HSS)含量和氯离子含量等进行定量分析,分析结果见表3。

表3 脱硫溶剂的成分分析Table 3 Composition analysis of lean amine solution

3 腐蚀原因分析

3.1 腐蚀机理分析

换热器管箱内堆焊层材质为316L,介质中存在的Cl-质量分数较高(300 μg/g),腐蚀垢物主要由铁的氧化物和氢氧化物组成,腐蚀形貌为典型的针状点蚀孔,具有明显的点蚀特征。因此该部位腐蚀失效是由Cl-引起奥氏体不锈钢点蚀。

其反应机理及历程如下:316L不锈钢在含有氯离子的胺液介质中,由于介质中Cl-能优先地有选择地吸附在钝化膜上,与钝化膜中的阳离子结合形成可溶性氯化物,将金属表面钝化膜的局部破坏,形成点蚀源,尤其是当钝化膜表面存在缺陷、内部有硫化物夹杂、或晶界上有碳化物沉积时,更易使不锈钢在此部位优先破坏。点蚀源一旦形成,蚀孔外的金属表面仍处于钝态(阴极),孔内金属处于活化状态(阳极),于是蚀孔内外构成了活化—钝化腐蚀电池,孔内金属发生阳极溶解形成Fe2+(或Cr3+,Ni2+)。点蚀的生长历程通称认为是蚀孔内的自催化酸化机制,即闭塞电池作用[1-3]。图7为不锈钢在含 Cl-介质中发生点蚀的示意图。

孔口介质为碱性环境,进一步发生如下二次反应:

孔内发生阳极反应:

由于Fe(OH)2和Fe(OH)3的沉积,在孔口形成了疏松多孔的蘑菇状覆盖层,形成一个闭塞电池,此覆盖层阻碍了孔内外物质的交换,孔内介质相对孔外介质呈滞流状态,溶解氧不易扩散进来,蚀孔内的氧浓度进一步下降,孔外氧含量较高,形成氧浓差电池,其作用使孔内离子化不断加速,Fe2+浓度进一步增加,为保持电中性,孔外的Cl-向孔内迁移,并与孔内Fe2+反应生成可溶性盐(FeCl2)。孔内氯化物浓缩、水解等造成孔内pH值进一步下降,pH值可达到2~3,点蚀以自催化的过程不断发展下去。

由于孔内的不断酸化,H+去极化的发生以及孔外氧去极化的共同作用,使孔底金属的溶解速度加快,从而使蚀孔进一步向深处快速发展。

图7 不锈钢在含Cl-介质中发生点蚀示意Fig.7 Pitting behavior of stainless steel in chloride-containing solutions

发生点蚀的不锈钢在表面生成大大小小的蚀孔,其中以小孔居多。一般情况下蚀孔的直径在几十微米左右,孔深等于或大于孔径,随机分布在金属表面,腐蚀产物将多数点蚀孔口覆盖。

3.2 影响因素分析

不锈钢的点蚀行为与合金的性质、表面状态、腐蚀介质成分与浓度、pH值、温度和流速等密切相关。

不锈钢的表面状态对其抗点蚀敏感性有很大的影响。一般光滑和清洁的表面不易发生点蚀,而粗糙表面、加工后残留的焊渣、表面存在缺陷、内部有硫化物夹杂、或晶界上有碳化物沉积等情况,都易容易引起点蚀[4-5],这也是316L不锈钢堆焊层部位比衬板部位点蚀严重的原因之一。

不锈钢出现点蚀的案例多数发生在含氯离子或氯化物介质中,在阳极去极化条件下,介质中氯离子称为点蚀的“激发剂”,随介质中氯离子浓度的增加,金属的点蚀电位下降,使点蚀更易发生,而后又容易加速进行。在碱性介质中,随pH值降低,使金属的点蚀电位下降,点蚀更容易发生;介质的温度越高,金属的点蚀电位越低,使点蚀加速。这也是点蚀更易发生在富胺液侧(吸收酸性气后pH值降低),高温部位换热器点蚀比低温部位严重的原因之一。

由于日常监测没有分析胺液中pH值与Cl-浓度,因此只能根据热稳定盐含量来推测Cl-变化情况。一方面,胺液腐蚀性能随热稳定盐含量升高而增加,API RP945和中石化《炼油工艺防腐蚀管理规定实施细则》中规定胺液中热稳定盐质量分数不宜超过1%。另一方面,胺的氯盐是热稳定盐的一种,如果假定Cl-与热稳定盐存在一定的比例关系,那么,当胺液中热稳定盐为1%时,胺液中的Cl-质量分数可能高达600~700 μg/g,会严重威胁316L等奥氏体不锈钢的安全使用,尤其是氯化物应力腐蚀开裂问题[6]。

4 结论及预防措施

通过对贫/富胺液换热器进行宏观腐蚀检查、无损检测、腐蚀产物分析和胺液成分定性分析发现,贫/富胺液换热器管箱内堆焊层(316L)腐蚀失效原因主要是由氯离子引起奥氏体不锈钢点蚀。因此针对目前装置运行情况,防止316L不锈钢发生点蚀的关键在于控制脱硫胺液中Cl-的浓度,建议从以下方面改进:

(1)采取胺液净化装置,如离子交换树脂方法脱除胺液中Cl-以及热稳定盐;

(2)增加胺液pH值与Cl-的日常分析;

(3)控制源头,严格控制天然气进装置的水分,如果有必要;

(4)天然气进装置前增加水洗处理将天然气中Cl-脱除。

[1] 魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,2004:09.

[2] 廖家兴.316不锈钢的临界点蚀温度及其离子系统作用研究[D].上海:复旦大学,2008.

[3] 吴玮巍,蒋益明,廖家兴,等.Cl-对304、316不锈钢临界点蚀温度的影响[J].腐蚀科学与防护技术,2007,19(1):16-19.

[4] 卢媛媛,刘金华,龚宾,等.308L不锈钢堆焊层在含氯介质中的腐蚀行为研究东方汽轮机[J].,2012(3):45-50.

[5] 王梅丰,李光东,杜楠.表面粗糙度对304不锈钢早期点蚀行为影响的电化学方法[J].失效分析与预防,2012,7(2):86-90.

[6] 张金钟,谢俊峰,宋文文,等.Cl-浓度对316L不锈钢点蚀行为的影响[J]. 天然气与石油,2012,30(1):71-73.