6061铝合金电火花线切割加工工艺研究

2014-04-16李军格程小杰陈黄健

□ 刘 斌 □ 李军格 □ 程小杰 □ 陈黄健

中国工程物理研究院 四川绵阳 621900

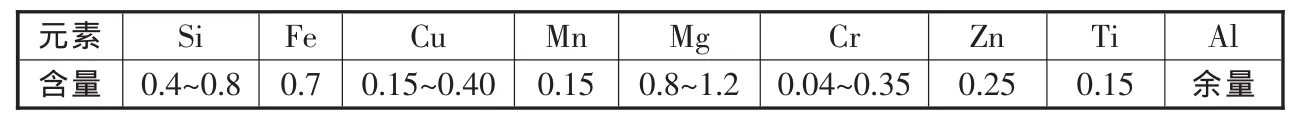

6061铝合金属于热处理可强化合金,具有良好的可成型性、可焊接性、可机加工性能,在退火后仍能维持较好的强度。6061铝合金的主要合金元素是镁与硅,并形成Mg2Si相。含有一定量的锰与铬,可以中和铁的负作用;添加少量的铜或锌,以提高合金的强度,而又不使其抗蚀性有明显降低;导电材料中还有少量的铜,以抵消钛及铁对导电性的不良影响;锆或钛能细化晶粒与控制再结晶组织。6061铝合金的熔化温度在582~652℃,老牌号为LD30,其化学成分见表1。

由于6061铝合金具有特殊的理化性能,用电火花线切割加工较厚工件(t>100 mm)时易发生断丝现象,且加工表面易出现明暗斑条状纹路,严重影响工件的表面粗糙度和加工效率。

1 工况介绍

机型:北京阿奇FW2U;钼丝:φ0.18mm钼丝;切削液:线切割专用乳化液;放电参数选用见表2。

2 断丝及表面粗糙度超值的原因分析

2.1 断丝分析

由于6061铝合金具有特殊的理化性能,在电火花线切割加工时,电蚀物Al2O3易黏附在电极丝上,随着电极丝的高速运行,Al2O3利用电极丝的反复往返磨削,在导电块上产生沟槽,导致电极丝与导电块接触不良,当导电块沟槽深度超过电极丝直径时会卡住电极丝,特别是在丝筒换向时,导电块本身放电的结果易引起电极丝断丝。

2.2 表面粗糙度超值的原因分析

2.2.1 放电参数选用不当

(1)脉冲宽度(ON)。当脉冲宽度增大时,切割速度提高,但表面粗糙度变差。这是因为脉冲宽度增大,单个脉冲放电能量增大,致使切割速度提高,表面粗糙度变差。通常情况下,ON的取值要考虑工艺指标及工件的材质、厚度。如对表面粗糙度要求较高、工件材质较易加工、厚度适中时,ON取值较小,一般在3~10。当工序为中、粗加工且工件材质切割性能较差或材料较厚时,ON取值一般为10~25。

表1 6061铝合金化学成分/%

表2 放电参数

(2)脉冲间隙(OFF)。当脉冲间隙减少时,平均电流增大,切割速度加快,但在一般情况下,脉冲间隙不能取得太小,如果脉冲间隙取得太小,放电产物来不及排出,放电间隙来不及充分消除电离,使加工不稳定,容易发生电弧放电,致使工件表面烧伤和出现断丝;但是脉冲间隙也不宜太大,OFF太大也会导致不能连续进给,使加工变得不稳定。一般情况下,减少脉冲间隙,表面粗糙度值虽然也会提高,但是提高的幅度并不大,而此时切割速度则明显增大。实践表明,脉冲间隙对切割速度影响较大,对表面粗糙度影响较小。对于难加工、厚度大、排屑不利的工件,停歇时间应选长些,为脉宽的5~8倍比较适宜。OFF取值为:(停歇时间/5)-1。对于加工性能好、厚度不大的工件,停歇时间可选脉宽的3~5倍。OFF取值主要考虑加工稳定、防短路及排屑,在满足要求的前提下,通常减小OFF,可以取得较高的加工速度。

(3)放电波形(GP)。线切割机床常用的两种波形是矩形波脉冲和分组脉冲。矩形波加工效率高,加工范围广,加工稳定性好,是快走丝线切割常用的加工波形。分组波适用于薄工件的加工,精加工较稳定。

(4)功率管数(IP)。管数的增、减决定脉冲峰值电流的大小,每只管子投入的峰值电流为5A,电流越大切割速度越高,表面粗糙度值增大,放电间隙变大。功率管数的选择:一般中厚度精加工为3~4只管子,中厚度粗加工、大厚度精加工为5~6管子,大厚度粗加工为6~9只管子。

(5)间隙电压(SV)。它用来控制伺服的参数,最大值为7。当放电间隙电压高于设定值时,电极丝进给,低于设定值时,电极丝回退。加工状态的好坏与放电间隙电压取值密切相关,放电间隙电压取值过小,会造成放电间隙小,排屑不畅,易短路。反之,使空载脉冲增多,加工速度下降。放电间隙电压取值合适,加工状态最稳定。

放电间隙电压一般取02~03,对薄工件一般取01~02,对大厚度工件一般取 03~04。

(6)电压(V)(即加工电压值)。电压目前有两种选择,“0”常压选择,“1”低压选择。低压一般在找正时选用,加工时一般都选用常压“0”,因而电压V参数一般不需修改。

(7)进给速度。进给速度的大小对切割速度、加工精度和表面质量的影响很大,因此,调节预置进给速度应紧密跟踪工件蚀除(排屑)速度,以保持加工间隙恒定在最佳值上,这样可使有效放电状态的比例加大,而开路和短路的比例减少,使切割速度达到给定加工条件下的最大值,同时还能获得很好的加工精度和表面质量。

调节进给速度本身并不具有提高加工速度的能力,其作用是保证加工的稳定性。当进给调整不当时会显著影响表面粗糙度,并有可能产生断丝,最佳进给速度可参照两个依据:首先,最佳加工电流应是短路电流的80%左右,这一规律可用于判断进给速度调整是否合适;其次,可通过电流表指针的摆动情况来判断。正常加工时加工电流指针基本不动;如果经常向下摇摆,则说明欠跟踪,应将跟踪速度调快;如经常向上摇摆则说明过跟踪,应将跟踪速度调慢;如指针来回较大幅度摇摆则说明加工不稳定,应判明原因,调整参数后(如调整脉冲能量、工作液流量、走丝系统包括导轮、轴承的调整)再加工,否则易引起断丝。

2.2.2 切削液使用不当

工作液作为高速走丝电火花线切割加工的重要因素,除了完成冷却、排屑等功能外,还作为放电介质直接参与加工,所以其本身对表面粗糙度影响很大。实践证明,电火花加工在液体介质中进行最稳定,并且工作液对表面粗糙度影响很大。

目前常采用DX-1乳化液的水溶液作为线切割加工工作液,常规比例是1∶10(乳化液1份,水10份),切削液使用时间过长,金属粒子与溶剂无法完全分离,加工后形成附着油污的黏性物质(俗称“铁泥”),使工作液的性质发生变化,降低切削液的作用,还会堵塞冷却系统。

3 解决方法

3.1 选用切铝组件

切铝组件的工作原理就是避开导电块进电。从走丝系统的其它部件(丝筒)供给高频电,通过直流电机电枢进电方式,利用碳刷向丝筒给电,避免了导电块夹丝、断丝现象。

3.2 合理选用电参数

工件的进给速度要适当。因为在线切割过程中,如工件的进给速度过大,则被腐蚀的金属微粒不易全部排出,易引起钼丝短路,加剧加工过程的不稳定;如工件的进给速度过小,则生产效率低。

脉冲电源同样是影响加工表面粗糙度的重要因素。脉冲电源采用矩形波脉冲,因为它的脉冲宽度和脉冲间隔均连续可调,不易受各种因素干扰。减少单个脉冲能量,可改善表面粗糙度。影响单个脉冲能量的因素有脉冲宽度、功率管个数、脉冲峰值电流,所以减小脉冲宽度,减小峰值电流,可改善加工表面粗糙度。然而,减小脉冲宽度,将造成生产效率大幅度下降;但减小脉冲峰值电流,对生产效率的影响程度比减小脉冲宽度要小。因此,采用减小脉冲峰值电流,适当增大脉冲宽度,选取合适的脉冲间隔等措施,既可提高生产效率,又可获得较低的加工表面粗糙度值。

通过实际加工调试,调整后的电参数见表3。

表3 调整后的电参数

3.3 切削液更换

电火花线切割加工使用的工作液应具有加工性能好、使用寿命长、环境污染小、对人体无害、价格便宜等技术要求。

水基工作液由于具有导热系数大、冷却性、润滑性和防锈性能好等特点,在金属加工中被广泛采用。

水基工作液是一种环保型机床加工工作液,由100%水性物质构成,不含亚硝酸钠和磺化物,不产生油污。对电器元件尤其电脑控制器、机床电器、排气扇等无侵蚀,不会造成电器设备接触不良或霉烂损坏。而使用乳化油会产生油污,对皮肤、眼睛、呼吸产生毒害,会极大的损害操作人员的身体健康,雾化时还会对机床电气方面产生腐蚀,造成机床故障。

水基工作液在使用过程中,极大地净化了工作环境,使机床保持干净、清洁,保障了操作人员的身体健康。使用水基工作液进行线切割加工,能显著提高工件的表面粗糙度,使工件表面颜色更加亮白,降低了钼丝损耗,效率比传统乳化油提高30%。尤其在进行大厚度工件的加工时,加工效率及加工稳定性更高。

通过调研,选用狄克DIC-206水基切削液。使用时水基的浓度比油基高2~3百分点,对铝质放电产物铝粉质的清理和冲洗性更好。为防止堵塞,加工的沿路相关部分,做到及时清理,同时水箱中成片的放电氧化铝需及时清理干净。

4 结束语

通过对电火花线切割加工6061铝合金的加工工艺探讨研究,分别对进电方式的改进、电加工参数的合理调整以及切削液的调整,解决了断丝问题,获得了较好的加工表面粗糙度质量,提高了生产效率。

[1] 彭丽.防锈铝合金的电火花线切割加工工艺[J].电加工与模具,2003(5):49-51.

[2] 张锦州.电参数对铝合金线切割加工速度影响的研究[J].山东轻工业学院学报,2008(4):46-48.

[3] 熊光耀.铝合金电火花线切割加工工艺研究[J].电加工与模具,2002(6):43-45.