油气弹簧的结构设计与特性仿真

2014-04-16王洪艺王彤宇陈柄言

□ 王洪艺 □ 王彤宇 □ 林 琳 □ 陈柄言

长春理工大学 机电工程学院 长春 130022

油气弹簧是油气悬架的重要组成部分 (弹性元件),它是以气体(如氮气)作为弹性介质,以油液作为中间介质传递压力和衰减振动,是一种具有液力阻尼特性的弹簧。油气弹簧具有随着工作压力增加而刚度迅速增大的非线性工作特性,可以明显地提高汽车行驶的平顺性[1]。与其它车用弹簧相比,如钢板弹簧、螺旋弹簧、扭杆弹簧等,油气弹簧具有良好的非线性刚度特性和阻尼特性。除此之外,还具有体积小、质量轻、单位储能比大、刚性闭锁作用等优点。

随着车辆行业的飞速发展和人类生活水平的提高,汽车的舒适性和平稳性越来越成为人们关注的焦点,而油气弹簧的工作特性能够有效地提高汽车的性能,满足人们的要求[2]。目前,油气弹簧主要应用在军事车辆、高级轿车、豪华客车、工程车辆等,在国外车辆设计上应用较为广泛,如法国AMX-10RC轮式输送车、美国卡特彼勒公司的CAT789自卸车。国内应用则较少,如徐州重工生产的QAY25起重机等。由此可见,油气弹簧的研究对我国汽车行业的发展具有深远的意义。

1 油气弹簧的工作原理

油气弹簧的结构形式分为单气室、双气室、两级压力式等,单气室又分为油气混合式和油气分隔式。本文针对单气室油气分隔式油气弹簧进行结构设计和相关分析。

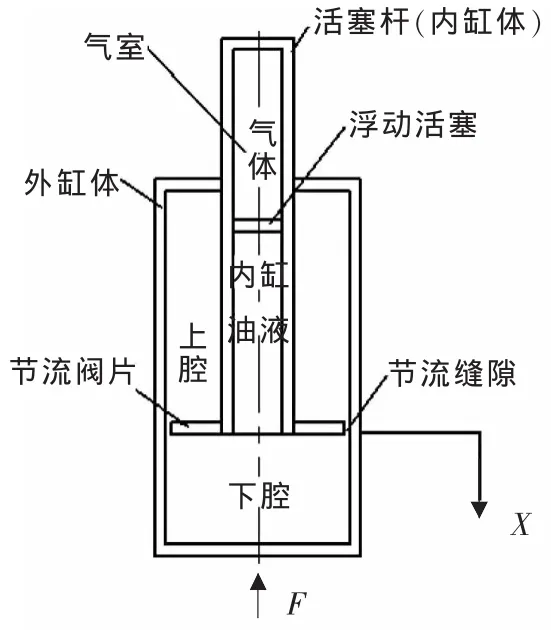

▲图1 油气弹簧结构原理图

如图1所示,油气弹簧由活塞杆 (内缸体)、外缸体、节流阀片组成。活塞杆被浮动活塞分隔成气室和内缸油室,气室内部充满高压气体,外缸体分为上、下油室。其工作原理是:当活塞杆与外缸体相对移动缓慢时,它们之间的相对速度较小,油液经初始设计的缝隙流过,产生节流阻尼力,并且由于油液流动缓慢,所以节流阀片的上下压差很小;而当它们之间的相对移动增快时,相对速度迅速增大,油液迅速流过初始设计的节流缝隙,并且使节流阀片弯曲变形,节流缝隙增大,油液经过增大的缝隙产生节流阻尼力,当它们之间的相对速度达到一定值时,此时节流阀片的厚度等于其弯曲变形量,阀片实现开阀。

2 油气弹簧关键元件的设计与校核

2.1 缸体的设计与校核

缸体在设计过程中应注意以下几个方面。

(1)确定合适的气室缸体内径,保证油气弹簧拥有足够的静态输出力;

(2)设计合理的最小壁厚,保证缸体具有足够的强度;

(3)设计合理的缸体结构,保证缸体与连接体、导向盖、阀系等的轴向定位可靠;

(4)设计合理的油孔或气孔的结构形式,保证连接体的受力均匀合理。

2.1.1 外缸体、活塞杆的设计与校核

缸体的主要参数有工作压力、直径、壁厚等,本文根据油气弹簧静载时的输出力公式,求出气室缸体的直径:

式中:p为允许的工作压力;m0为汽车满载时的质量;g为重力加速度;F为作用在活塞杆上的力。

根据计算结果,按照活塞杆外径尺寸系列圆整成标准值,然后再按照相关标准选择外缸体内径D。

缸体内部的最高工作压力可以达到26 MPa左右,为高压系统。缸体壁厚δ一般按照厚壁筒计算,当缸体为塑性材料时,根据第四强度理论计算:

式中:[σ]为缸体许用应力。

缸体的最小壁厚至少要大于式(2)的计算结果,在保证最小厚度的同时,设计合理的结构,使其它零件安装定位可靠。

为了验证设计的缸筒达到强度要求,利用ANSYS进行建模。材料为合金钢40Gr,弹性模量为206 GPa,泊松比为0.28,抗拉强度为980 MPa,施加载荷为26 MPa,采用1/2模型,选用92号单元进行网格划分,得到外缸体、活塞杆的仿真结果,如图2所示,其中,最大的应力分别为255 MPa、171 MPa,其值远远小于材料的极限值,非常安全。

2.1.2 连接体的结构设计校核

连接体上有油孔或气孔,为了保证连接体的强度,连接体底部的厚度应满足一定要求,可以根据下式[3]计算:

在实际应用中,油孔或气孔主要有两种设计方式,如图3所示。本文利用ANSYS进行建模,材料为铸钢40Cr,弹性模量为172 GPa,泊松比为0.3,抗拉强度为627 MPa,内腔施加26 MPa均布压力,采用1/2模型,选用92号单元进行网格划分,得到连接体的应力云图,如图3所示,通过分析可知,下面一种连接体的受力情况更为合理。连接体的最大应力值为302 MPa,远远小于材料的抗拉强度。

2.2 导向宽度的设计

油气弹簧在运动过程中,导向部分起到导向和支承作用。当油气弹簧受到各种冲击时,易产生漏油、寿命降低现象,弹性和阻尼特性受到巨大的影响。

当油气弹簧在拉伸至最大允许的工作极限位置时,两个导向部分之间的距离称为油气弹簧的最小导向长度,其大小直接影响油气弹簧的工作特性和使用性能。如果最小导向宽度过小,油气弹簧容易弯曲变形,磨损加剧,寿命降低。同时,由于油气弹簧总体结构的限制,太大的最小导向宽度是无法达到的。在国内,最小导向宽度一般根据经验公式[7]计算:

式中:L为工作行程,mm。

导向部分的宽度,可根据液压缸的直径确定:当D>80 mm时,取值在0.6~1倍液压缸内径;当D≤80 mm时,取值在0.6~1倍液压缸外径,两个导向宽度的取值可以相等。

2.3 密封件的选取

油气弹簧虽然具有许多优点,但油气弹簧也存在容易漏油、密封圈寿命短的缺点,影响了油气弹簧的工作特性以及应用。

▲图2 外缸体、活塞杆的应力云图

▲图3 两种连接体的仿真应力云图

斯特密封是国内外先进的密封技术,它由O型密封圈和梯形圆环组成,其密封靠O型密封圈自身的弹性和压缩量来实现,具有良好的动、静态密封性,使用温度范围在-10~+130℃,耐高压特性在 16~40 MPa,具有良好的润滑性和无黏滞现象以及结构紧凑、安装尺寸小等优点。斯特密封在剧烈冲击下,密封效果并不好,并且工作压力在0.6~1.5 MPa范围时,存在“密封不稳定区”,此时油气弹簧的漏油量相对增加,因此,为了弥补该方面的缺点,本文采用O型密封圈与斯特密封圈组合的形式。

3 节流阀片厚度的计算验证与分析

油气弹簧阀系参数设计是油气弹簧的关键部分之一,其中阀片厚度的大小是影响油气弹簧阻尼特性的首要因素。

根据油气弹簧开阀的定义:当油液流过阀片的相对运动速度达到一定值vD时,节流阀片的弯曲变形量等于节流阀片的厚度,油气弹簧实现开阀,此时的压差为开阀压差:

式中:pu、pd为上、下油液腔内压力;FD为油气弹簧开阀时的阻尼力;A为承压面积;f为汽车固有频率;m1为悬挂质量;vD为阀系的开阀速度;i为悬架的杠杆比。

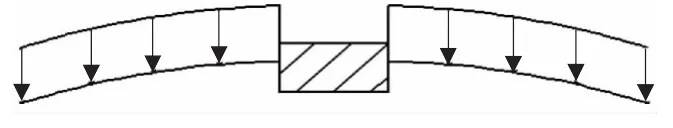

阀片的几何结构是等厚圆环板,中间完全固定约束,有效外圆半径为a,内半径为 b,厚度为 t,其力学模型如图4所示。

节流阀片的最大变形量[3]为:

式中:m2=a/t;β 的取值可根据表 1查出;k0=b/a;E为弹性模量。

▲图4 阀片弯曲力学模型

表1 不同k0值对应的β值

根据开阀时最大弯曲变形量等于节流阀片的厚度t,以及式(6)和 m2表达式 m2=a/t,可知:

式(7)为设计单片节流阀片的表达式,当β值在表1中无法查找时,可根据表1中的数值,利用n次牛顿插值多项式进行求解。

▲图5 阀片位移云图与应力云图

节流阀片的厚度直接影响油气弹簧的阻尼特性,因此,对所设计的节流阀片进行有限元分析,根据分析结果判断所设计的节流阀片是否满足变形要求,并验证式(7)的准确性。

本文取阀片内径28 mm,外径56 mm,弹性模量为210 GPa,开阀压力为 0.32 MPa,经过式(7)计算,得出阀片的厚度t=1.089 mm。利用ANSYS的APDL语言对上述节流阀片进行有限元分析,选取45号单元进行网格划分,得到有限元模型包含单元总数为30 000,节点为33 800,对阀片的内环施加完全约束,在上表面施加均布载荷,得出仿真结果如图5所示。

由图5可知,最大位移为1.096 mm,与计算的结果基本吻合,相对误差为0.64%,由此可知式(7)的正确性。

为了证明式(7)的适用性,选取β不在表1中的值,然后采用同样的方式进行仿真,结果见表2。

表2 不同β值时阀片厚度的解析计算值与仿真值/mm

根据表2可知,最大的误差为2.5%,在允许的误差范围内,这表明式(7)是正确的,且具有适用性。

4 油气弹簧刚度特性分析与仿真

如图1所示,作用在活塞杆上的力为F,活塞的位移为x,气室的初始高度为h0,外缸体的内径为D,活塞杆的外径为d,壁厚为δ,气室的面积为A0,压力为p0,上油室的面积为A1,压力为p1,下油室的面积为A2,压力为 p2。

根据油液不可压缩性,可求出气室中气体位移xa:

令 d2/(d-2δ)2=k1,将气室内的气体视为理想气体,根据理想气体的状态方程:

式中:P、V为气体瞬时的压力和体积;P0、V0为气体的初始压力和体积;n为气体的多变指数。

可以求得负载F与位移x的关系为:

对上述进行求导,得到刚度关系式:

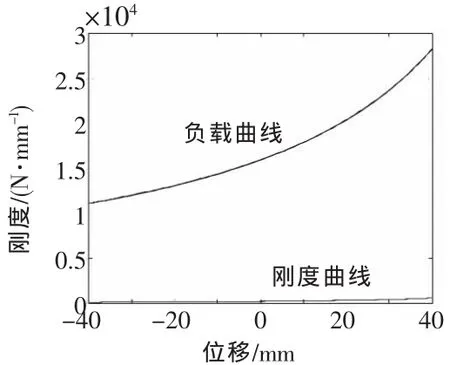

根据式 (11),取油气弹簧的相关特性参数为:p0=5.1 MPa,A0=3 115.7 mm2,k1=1.312 1,h0=120 mm,n=1,仿真激励信号为正弦位移信号,利用Matlab进行仿真,可以求得负载特性曲线、刚度特性曲线及不同参数对刚度的影响图。

图6表明,当汽车在平坦路面上行驶时,油气弹簧位移较小,其刚度值较小,变化量较小,当汽车在颠簸路面上行驶时,油气弹簧的位移随之增加,刚度值急剧上升,并且油气弹簧的刚度和负载曲线在压缩行程时的变化较为明显,而拉伸行程时变化较为平稳。

改变气室初始压力分别为:3.0 MPa、4.0 MPa、5.0 MPa,得出不同的气室初始压力对油气弹簧的刚度特性影响,如图7所示。初始压力P0越高,刚度值越大,位移增大到一定程度时,刚度值上升得越快,曲线越陡,使汽车抵抗地面的冲击性能越好。因此,通过调节初始压力P0,可以调节油气弹簧的刚度,提高汽车抵抗地面冲击的能力,改善汽车行驶的平稳性。

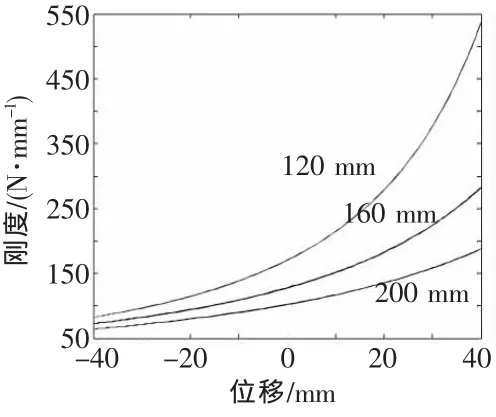

改变气室的初始高度分别为120 mm、160 mm、200 mm,其它参数不变,得到如图8所示的仿真结果。随着气室初始高度的增加,刚度的变化趋势越来越缓慢。因此,可以合理地改变气室的初始高度来达到汽车所需的刚度。

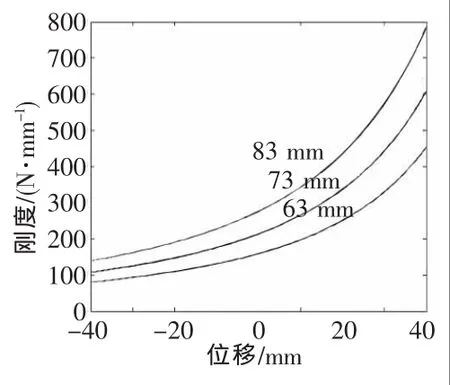

改变缸筒直径分别为83 mm、73 mm、63 mm,其它参数不变,得到如图9所示的仿真结果。缸筒的直径越大,刚度值越大,但与初始气室压力、气室高度相比,缸筒直径的变化对油气弹簧刚度曲线的变化趋势影响较小。因此,可以通过调节缸筒直径来改变刚度大小,而对刚度曲线的变化趋势影响很小。

5 结论

(1)根据油气弹簧的应用环境及性能参数,推导出节流阀片的数学模型,并通过有限元分析软件ANSYS验证该模型的正确性,对节流阀片的厚度进行计算与校核。

(2)利用Matlab软件对不同的初始气体的压力、气室高度、缸筒直径等参数对油气弹簧刚度特性影响进行仿真分析。通过分析可知,同的参数对刚度的影响不同。始压力越高,刚度越大,刚度上升的越快;初始气室高度越小,刚度变化越快;缸筒直径越大,刚度越大,但对刚度的变化趋势影响较小。因此,在设计过程中可根据分析结果对初始设计的参数进行修正,有利于油气弹簧的设计。

▲图6 油气弹簧负载与刚度特性曲线

▲图7 不同初始压力对刚度的影响

▲图8 不同气室高度对刚度的影响

▲图9 不同缸筒直径对刚度的影响

3)利用ANSYS软件对设计的缸体进行静应力分析,根据得出的应力云图,验证所设计的缸体满足强度要求。

[1] Dongpu Cao,Subhash Rakhejab,Chunyi Su.Roll-and Pitchplane Coupled Hydro-pneumatic Suspension [J].Vehicle System Dynamics, 2010(3):361-386.

[2] M D Emami, S A Mostafavi, P Asadollahzadeh.Modeling and Simulation of Active Hydro-pneumatic Suspension System through Bond Graph [J].Mechanika,2011,17(3):312-317.

[3] 闻邦椿.机械设计手册[M].北京:机械工业出版社,2008.

[4] 周长城,顾亮.油气弹簧阀系参数设计及特性试验[J].汽车工程,2008,30(1):53-56.

[5] 邵朋礼.某油气悬挂装置有限元结构分析与改进设计[C].中国农业机械学会2006年学术年会论文集(下册),北京:2006.

[6] 肖启瑞,黄学翾,石本改,等.某地铁车辆油气弹簧外特性分析与计算[J].机械制造与自动化,2012(12):20.

[7] 冯立阳,乐渭清.油气弹簧设计中的几个关键问题[J].液压与气动,1996(1).

[8] 姚碎全.斯特封密封特性分析[J].液压气动与密封,2003(5):33-35.(编辑 丁 罡)