含铜废催化剂中铜的回收

2014-04-12张俊茹廖辉伟刘永涛张亚莉

张俊茹,廖辉伟,代 文,刘永涛,张亚莉

(西南科技大学 材料科学与工程学院,四川 绵阳 621010)

随着我国对环境的日益重视,废催化剂的处理及回收利用日益成为热点。含铜催化剂广泛应用于加氢合成甲醇、一氧化碳低温变换、选择性加氢等工业生产过程中[1-2],使用后的废催化剂中含铜,并残留一定量的有机物。我国铜资源极其匮乏,因此,对含铜废催化剂进行无害化处置及资源化利用十分必要。

本工作采用热解—氨浸[3-7]工艺对含铜废催化剂进行无害化处置,优化了工艺条件,并通过蒸氨还原法[8]制备出Cu2O产品。

1 实验部分

1.1 试剂、材料及仪器

氨水、氯化铵、亚硫酸铵:分析纯。

含铜废催化剂:四川省某化肥生产厂生产过程中排放的含胺类等有机物的含铜废催化剂。

X’PertPRO型X射线衍射仪:荷兰帕纳科公司;Axios型波长色散X射线荧光光谱仪:荷兰帕纳科公司;Nicolet 5700型傅里叶变换红外光谱仪:美国Nicolet仪器公司;AA700型原子吸收光谱仪:美国珀金埃尔默公司;EH45A Plus型电热板:莱伯泰科有限公司;GSL1200X-6型管式热解炉:杭州九力烘箱制造有限公司;QM-ISP2型行星式球磨机:南京大学仪器厂。

1.2 实验方法

1.2.1 热解

取一定量的含铜废催化剂放入管式热解炉中,控制空气流量为3.0 m3/min,调节升温速率,待达到设定的热解终温后,保持一段时间,去除有机物后得烧成料。

1.2.2 氨浸

将烧成料用球磨机研磨后,置于NH4Cl-NH3-H2O氨浸液(n(NH3)∶n(NH4Cl)=1∶3)[7]中,恒温搅拌浸取一段时间,离心,得浸出液。氨浸液温度过高会造成体系的挥发,因此,控制氨浸液温度为40 ℃。

1.2.3 Cu2O的制备

采用蒸氨还原法[8]制备Cu2O。在浸出液中加入亚硫酸铵,控制亚硫酸铵与铜的摩尔比为0.7,在低于80 ℃的温度下于电热板上进行加热蒸氨,同时对蒸出的氨进行吸收回收,反应结束后调节蒸氨后体系的pH至3.5~5.5,然后于130 ℃保温2 h,经离心、洗涤、干燥后,得Cu2O产品。

1.3 分析方法

采用XRD和FTIR技术分析含铜废催化剂的成分。按照GB/T 5121.1—2008《铜及铜合金化学分析方法》[9],采用XRF技术测定含铜废催化剂的w(Cu)。

采用称量法测定热解前后含铜废催化剂的质量,计算含铜废催化剂的残留率(热解后与热解前含铜废催化剂的质量比)。采用原子吸收光谱仪测定浸出液中铜的含量,计算铜的浸出率(浸出液与含铜废催化剂中铜的质量比)。

2 结果与讨论

2.1 含铜废催化剂的成分

含铜废催化剂的XRD谱图见图1。

图1 含铜废催化剂的XRD谱图

由图1可见,含铜废催化剂的主要无机成分为SiO2和CuO。XRF分析结果显示,含铜废催化剂的w(Cu)为23.6%。

2.2 热解条件的优化

2.2.1 升温速率

设定热解终温为600 ℃,在升温过程中每隔一段时间取样测定,升温速率对含铜废催化剂残留率的影响见图2。由图2可见,在热解温度升至450 ℃前,随升温速率的加快,残留率增大。由于热滞后效应[10],升温速率越快,所需的分解温度越高;同时,升温过快会引起热量分布不均,导致废催化剂的内外温度不同,从而抑制内部有机物的热解[11]。由图2还可见,当热解温度高于450℃后,残留率随温度的变化趋势变缓,且升温速率为20 ℃/min时的残留率较低。因此,选择升温速率为20 ℃/min。

图2 升温速率对含铜废催化剂残留率的影响升温速率/(℃·min-1):● 5;■ 10;▲ 15;■ 20

2.2.2 热解终温及终温保持时间

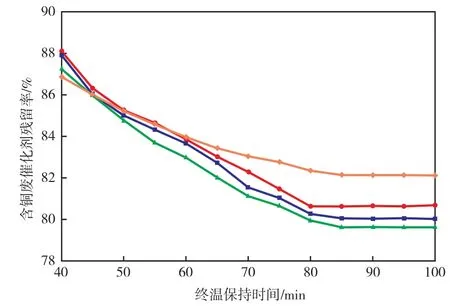

在升温速率为20 ℃/min的条件下,热解终温及终温保持时间对含铜废催化剂残留率的影响见图3。

图3 热解终温及终温保持时间对含铜废催化剂残留率的影响热解终温/℃:● 500;■ 550;▲ 600;■ 700

由图3可见:随终温保持时间的延长,4个热解终温下的含铜废催化剂的残留率均逐渐降低,这是因为延长终温保持时间可促进热量充分传递,有利于有机物的去除,因而残留率降低[12];当终温保持时间大于90 min时,残留率变化不大;当热解终温为600 ℃时,残留率最小,这是因为当温度过高时,有机物发生烧结并附着在废催化剂表面,导致燃烧不完全,使得残留率较高。因此,选择热解终温为600 ℃,终温保持时间为90 min。

2.2.3 热解效果

在升温速率20 ℃/min、热解终温600 ℃、终温保持时间90 min的优化条件下,热解前后含铜废催化剂的FTIR谱图见图4。由图4可见,热解后,有机物的特征峰已消失,说明有机物已完全分解。由此可见,采用热解法可有效去除有机物。

图4 热解前后含铜废催化剂的FTIR谱图

2.3 氨浸条件的优化

2.3.1 氨浸液总氨浓度

在烧成料研磨时间为90 min的条件下,氨浸液总氨浓度对铜浸出率的影响见图5。

图5 氨浸液总氨浓度对铜浸出率的影响总氨浓度/(mol·L-1):● 2;■ 4;▲ 6

由图5可见:总体而言,总氨浓度的增加有利于铜浸出率的提高;当总氨浓度为6 mol/L时,在氨浸的后期,浸出率出现明显下降,这是因高浓度氨浸液导致体系挥发严重所致。因此,选择氨浸液总氨浓度为4 mol/L。

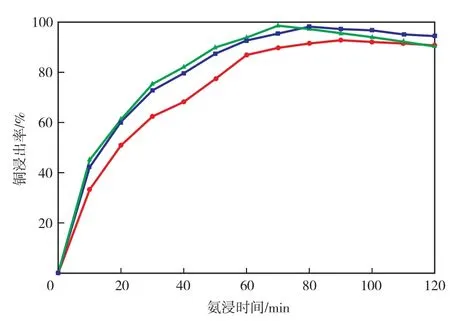

2.3.2 烧成料研磨时间及氨浸时间

在氨浸液总氨浓度为4 mol/L的条件下,烧成料研磨时间对铜浸出率的影响见图6。由图6可见:当研磨时间为90 min时,铜浸出效果最好,这是因为,研磨时间过长会使含铜废催化剂颗粒过细,在氨浸过程中易成为糊状,导致氨浸效果不理想;当研磨时间为90 min、氨浸时间为80 min时,铜浸出率达到98%;氨浸时间超过80 min,浸出率变化不大。因此,选择研磨时间为90 min(对应的粒径为29.43 μm),氨浸时间为80 min。

图6 烧成料研磨时间对铜浸出率的影响研磨时间/min:● 60;■ 90;▲ 120

2.4 Cu2O产品

蒸氨还原法制得的Cu2O产品呈暗红色,w(Cu2O)为97%,w(总铜)为87%,符合HG 2961—2010《工业氧化亚铜》[13]中的一等品标准。Cu2O产品品质见表1。经计算,每100 g含铜废催化剂可得Cu2O产品24 g,即产率为24%。蒸出的氨可以循环使用。

表1 Cu2O产品品质

3 结论

a)热解工段中,控制管式热解炉的空气流量为3.0 m3/min,在升温速率20 ℃/min、热解终温600℃、终温保持时间90 min的优化条件下,含铜废催化剂中的有机物热解完全。

b)氨浸工段中,以NH4Cl-NH3-H2O溶液为氨浸液,控制氨浸温度为40 ℃,在烧成料研磨时间90 min(粒径29.43 μm)、氨浸液总氨浓度4 mol/L、氨浸时间80 min的优化条件下,铜浸出率达到98%。

c)经蒸氨还原法制得的Cu2O产品的质量符合HG/T 2961—2010中的一等品标准,产率为24%。

[1] Hu Baoshan,Fujimoto Kaoru. High-performance Cu/MgO-Na catalyst for methanol synthesis via ethyl formate[J]. Appl Catal,A,2008,346(1/2):174-178.

[2] 王桂轮,李成岳. 以合成气合成甲醇催化剂及其进展[J]. 化工进展,2001,20(3):42-46.

[3] Jindarom C,Meeyoo V,Kitiyanan B,et al. Surface characterization and dye adsorptive capacities of char obtained from pyrolysis/gasification of sewage sludge[J]. Chem Eng J,2007,133(1/2/3):239-246.

[4] Karayildirim T,Yanik J,Yuksel M,et al. Characterization of products from pyrolysis of waste sludge[J].Fuel,2006,85(10/11):1498-1508.

[5] 朱磊,段学臣,刘扬林,等. 氨浸置换法资源化废杂铜的研究[J]. 昆明理工大学学报:理工版,2010,35(4):25-30.

[6] Vegliò F,Quaresima R,Fornari P,et al. Recovery of valuable metals from electronic and galvanic industrial wastes by leaching and electrowinning[J]. Waste Manage,2003,23(3):245-252.

[7] 毛莹博,方建军,文娅,等. 不同氨-铵浸出体系对氧化铜矿铜浸出率影响规律的研究[J]. 矿冶,2012,21(1):42-45.

[8] 董黎红,李文峰,邝爱燕,等. 废铜催化剂的综合利用[J]. 化工环保,2001,21(5):286-289.

[9] 中华人民共和国国家质量监督检验检疫总局. GB/T 5121.1—2008 铜及铜合金化学分析方法[S]. 北京:中国标准出版社,2008.

[10] Bandosz T J,Block K. Effect of pyrolysis temperature and time on catalytic performance of sewage sludge/industrial sludge-based composite adsorbents[J].Appl Catal,B,2006,67(1/2):77-85.

[11] 全翠,李爱民,高宁博,等. 采用热解方法回收油泥中原油[J].石油学报:石油加工,2010,26(5):742-746.

[12] 姜珊,贾金等,张敏,等. 利用农药含钾废渣制备氯化钾[J].化工环保,2012,32(1):65-69.

[13] 中华人民共和国工业和信息化部. HG/T 2961—2010工业氧化亚铜[S]. 北京:化学工业出版社,2011.