带式输送机转载溜槽试验设计研究

2014-04-01朴香兰

朴香兰

(延边大学工学院,吉林 延吉 133002 )

转载溜槽是一种散料输送系统中起到导流和改向作用的设备。在由料仓、给料机、带式输送机和溜槽组成的连续输送系统中,物料的转载和分流主要由溜槽来完成的。但实践证明,转载溜槽是整个连续运输系统中最薄弱的环节,生产中经常出现流动堵塞、胶带的磨损、跑偏、撕裂以及冲击破坏等问题[1]。过去溜槽设计多是凭经验和试算的方法,很难得到较优的几何参数[2]。因此,国外兴起了采用离散元方法模拟溜槽中物料流动的研究热潮[3~6]。为了能够合理选择溜槽出口处的最优速度及相应的几何参数,对溜槽中的物料进行了运动分析和磨损分析,在满足溜槽设计准则的条件下,对转载溜槽系统进行了试验设计。通过试验设计的方法确定了较优的试验方案,实现了优化的过程,达到了选参有依据的目的。

1 物料在转载溜槽中的流动模型

要使物料在转载溜槽内加速稳定地流动,首先要弄清楚物料在溜槽内流动的运动规律。

1.1 物料流动的运动方程

为了研究方便,对于物料的运动作以下三点假设[7]:①在流动过程中,物料分布是连续均匀的;②物料之间的相互作用不存在;③忽略溜槽内的空气阻力。

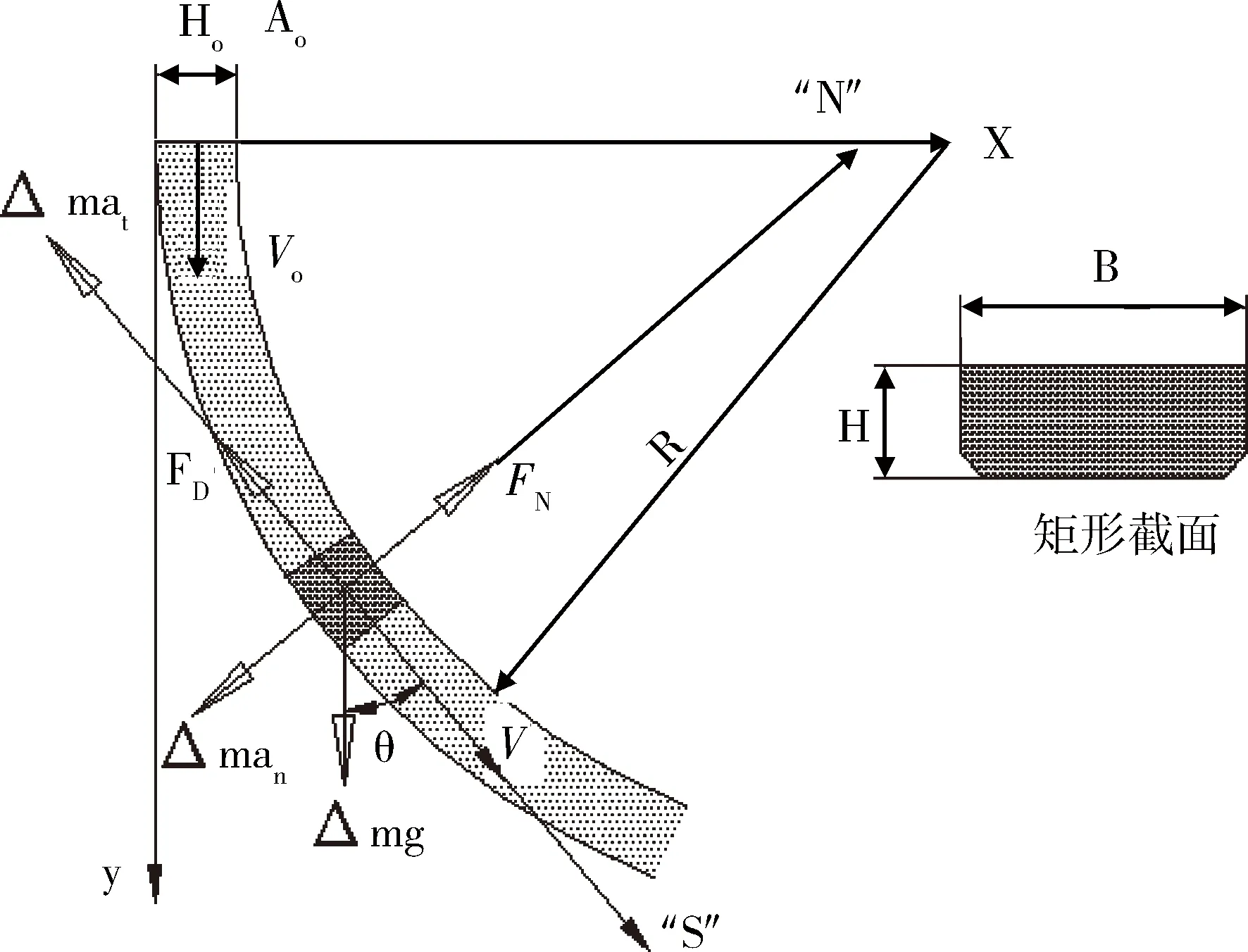

如图1所示,选取沿单元体切线方向为坐标轴“S”,法线方向为坐标轴“N”,则单元体所受的力有离心力△man、重力△mg、惯性力△mat、溜槽面支反力FN和摩擦力FD。

据切向、法向的力平衡关系,得式(1)。

△mgcosθ-△mat-μE(△mgsinθ+△man)=0

(1)

化简后为式(2)。

at+μEan+g(μEsinθ-cosθ)=0

(2)

式中:△m为单元体的质量,kg;at为单元体的切向加速度,m/s2;an为单元体的法向加速度,m/s2;μE为物料与溜槽之间的等效摩擦系数;θ为基于垂直线的溜槽倾角。

令at=S″,V=S′,则有式(3)。

(3)

式(2)进一步写成式(4)。

(4)

式中,R为单元体所在处溜槽的曲率半径,m ;S为溜槽入口处到单元体处的距离,m 。

图1 溜槽流动模型

1.2 等效摩擦系数

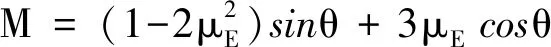

对于常用的矩形截面溜槽,物料在溜槽截面处沿着周围的压力分布如图2所示。

沿着溜槽长度方向单位长度上的总摩擦力见式(5)。

F=μPB+μKVPH

(5)

令F=μEPB,结合式(5)可得式(6)。

(6)

式中:μ为物料与衬板间的摩擦系数;P为溜槽底部均布压力,pa/m;H为溜槽内料流层的高度,m;B为溜槽截面宽,m;KV为溜槽底部横向压力与垂直压力之比,通常,KV=0.4~0.6。

1.3 运动方程的解

针对常用的矩形截面、不变曲率的溜槽,式(4)的近似解表示为式(7)。

(7)

对于V=V0,在θ=θ0处有式(8)。

(8)

当θ0=0和V=V0时,有式(9)。

(9)

当式(4)中,R→∞时,圆弧段溜槽将变成直线段溜槽,则得直线段溜槽中的料流速度,见式(10)。

(9)

图2 变宽溜槽

2 溜槽、输送带的磨损分析

溜槽的磨损包括摩擦磨损和撞击磨损。摩擦磨损主要是由于物料的流动与溜槽表面接触引起,而撞击磨损是由于物料转载到受料带时,物料垂直于受料带的分速度引起的。

2.1 溜槽摩擦磨损因子

对于连续流动的散装物料在急速流条件下,其摩擦磨损量是法向压力和急流速度的函数。图1所示的横截面为矩形截面的等曲率溜槽,溜槽底面的摩擦磨损因子WC由式(11)给出。

(11)

(12)

Qm=3600AβVρ(t/h)

(13)

式中:A为溜槽的截面积,m2;β为溜槽截面装满系数,煤取0.3~0.4;ρ为散料密度,t/m3;V的含义同前。

比起与溜槽底面的磨损,物料与溜槽侧面的磨损要小得多。磨损量从物料表面处的零达到溜槽底面处的最大值。假设溜槽侧面所受压力沿着侧面从物料表面到底部线性增加,则溜槽侧面所受的平均磨损量可由式(14)估计。

(14)

式中:KV、KC的含义同前。

2.2 溜槽的撞击磨损

溜槽的撞击磨损通常发生在物料的入口处或料流突然改变流动方向的点处。所以,只要合理设计溜槽的结构及安装尺寸,可以大大减少撞击磨损部分。

2.3 输送带的磨损

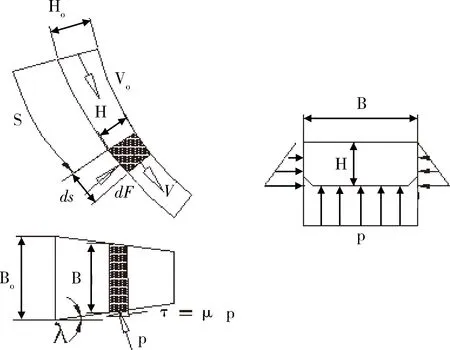

料流从溜槽终端到达输送带时的速度的垂直分量及物料的密度影响输送带的撞击磨损。而此时物料速度的水平分量与带速之间的相对滑动速度VS与磨损量也有关,见式(15)。

(15)

式中:μb为散料与输送带间的摩擦系数;ρ的含义同前;Vb为输送带的速度,m/s;Vex、Vey为溜槽终端出口速度的水平分量和垂直分量,如图3所示。

图3 喂入溜槽系统

3 转载溜槽试验设计及分析

设已知的设计参数有:输送能力5000t/h、喂入溜槽的垂直速度V1=5.25m/s、物料密度ρ=0.8t/m3、受料带带速Vb=5.85m/s、物料与溜槽间的等效摩擦系数μE=0.5。

根据物料顺利流动的条件,溜槽出口倾角应满足式(16)。

φ≥arctan(μE)+5°=31.57°

(16)

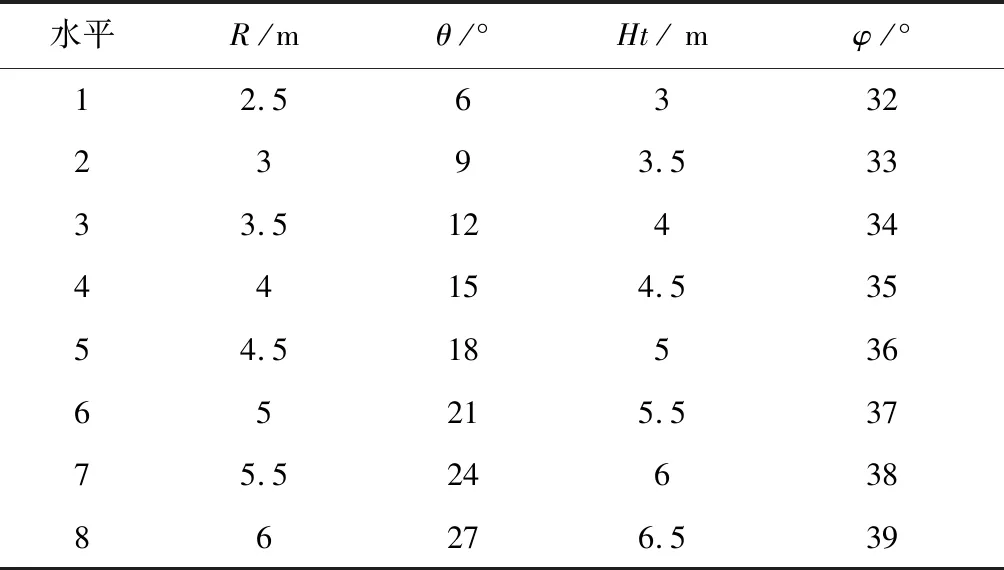

按照试验设计理论[8-9],首先确定考察的指标为VS和NWR,影响因素为R、θ、转载高度Ht和溜槽倾角φ。每个因素取8个水平,如表1所示。

表1 因素水平表

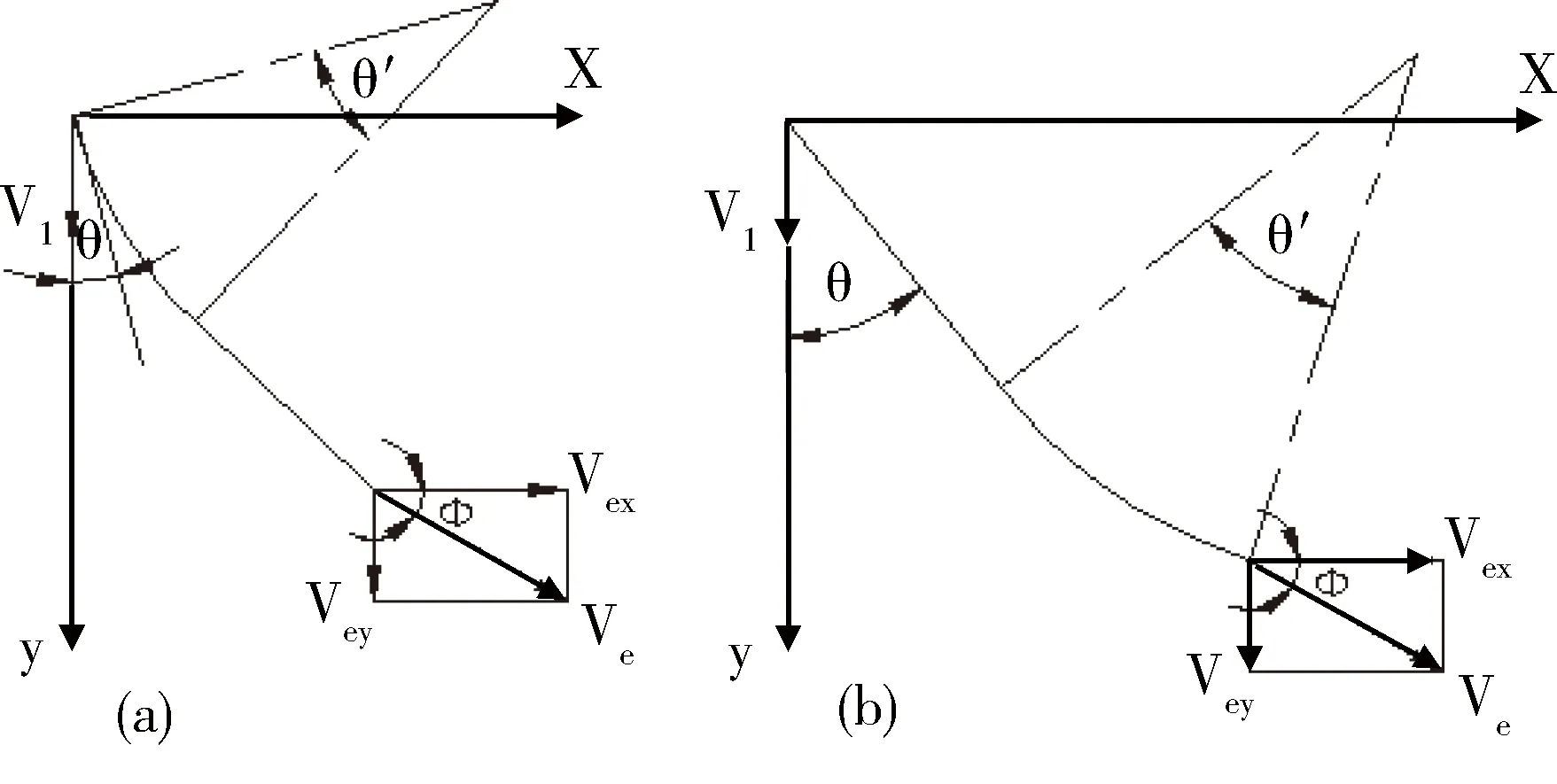

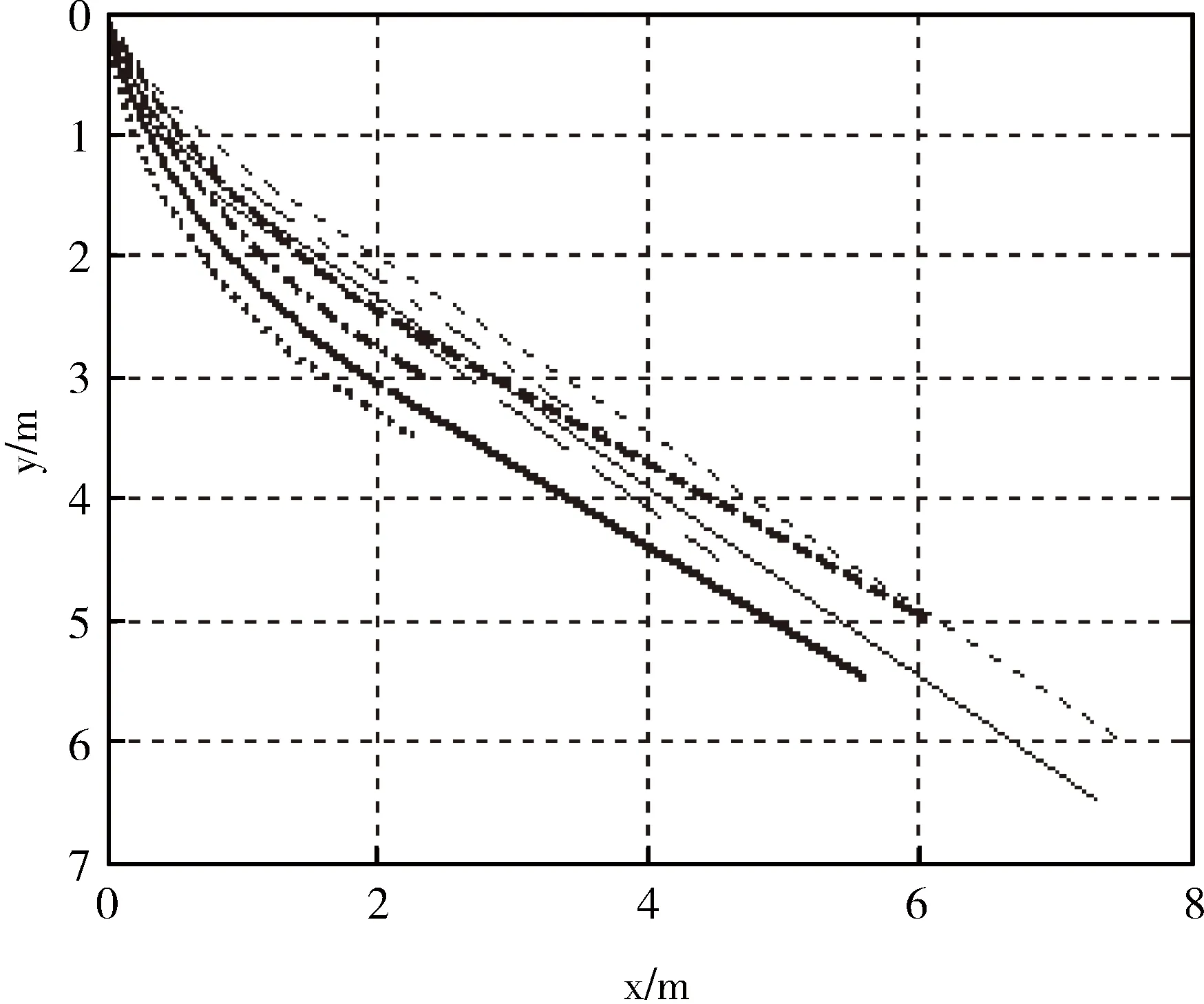

由表2可以看出,第8个试验方案较优。即溜槽半径为6m、溜槽总高为5m、入口角度为24°和出口角度为32°时,溜槽终端料流的水平速度与带速的差值的绝对值最小为0.0261,而无量纲摩擦因子NWR=20.26也较小。各试验方案的溜槽布置见图4[10]。

表2 试验方案和结果

表3 试验方案和结果

表4 试验方案和结果

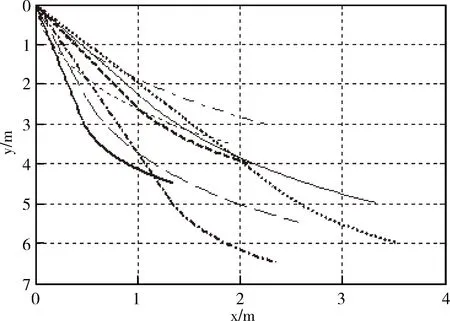

图4中x代表溜槽水平方向,y代表溜槽垂直方向。图5、图6中x、y含义与图4相同。

由表3可以看出,试验指标Vs绝对值最小的试验方案为第3个试验方案。但无量纲因子NWR=24.14并非最小,为了减小物料与溜槽间的摩擦损失,选择第7个试验方案。此时,直线溜槽段的长度为0.0914m,大部分属于圆弧段溜槽。试验指标Vs的相对偏差等于9.04%,在允许的偏差10%的范围内。各方案的溜槽布置如图5所示。

图4 圆弧段和直线段组合溜槽

图5 直线段和圆弧段组合溜槽

由表4的试验结果,可选择较优试验方案为第1试验方案。虽然试验指标Vs的值不是最小,但此方案的无量纲摩擦因子最小。而试验指标Vs的相对偏差等于5.89%,在允许的偏差10%的范围内。各方案的溜槽布置如图6所示。

图6 直线段和直线段组合溜槽

4 结语

根据试验设计理论,利用均匀设计表分别安排了圆弧段加直线段组合、直线段加圆弧段组合及直线段加直线段三种组合方式的溜槽8种试验设计方案,通过直观分析法获得了相应的较优方案。

对于圆弧段加直线段组合溜槽,几何尺寸可以选择圆弧半径6m、溜槽入口角度为24°、溜槽总高5m及溜槽出口角度为32°。

对于直线段加圆弧段组合溜槽,几何尺寸可选择圆弧半径5.5m、溜槽入口角度18°、溜槽总高3m及溜槽出口角度为33°。

对于直线段加直线段组合溜槽,几何尺寸可以选择第一直线段长度2.5m、溜槽入口角度为9°、溜槽总高7.5m及溜槽出口角度39°。

[1] A.Katterfeld, T.Groger, A.Minkin. Discrete Element Simulation of Transfer Stations and their Verification[J].Bulk Solids & Powder,2007 (2):137-143.

[2] Wensrich C M.Evolutionary optimization in chute design[J].PowderTechnology,2003,138:118-123.

[3] T.G.Cepar.& A.Ketterfeld. Application of the discrete element method in materials handling[J].Bulk Solids Handling,2007,27(1),17-22.

[4] A.E.Maton. Transfer Station Design[J].Bulk Solid Handling,2009,29(1):30-34.

[5] M.N.Van Aarde.The optimization of transfer chutes in the bulk materials industry[D].Potchefstroom, The North-West University,2009:30-37.

[6] F.Kessler.DEM-Simulation of conveyor transfer chutes[J].FME Transaciton,2009,37:185-192.

[7] Roberts A W, Chute Performance and Design for Rapid Flow Conditions[J].Chem.Eng.Technol,2003,26(2):163-170.

[8] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

[9] 邱轶兵.试验设计与数据处理[M].合肥:中国科学技术大学出版社,2008.

[10] 褚洪生,杜增吉,阎金华. MATLAB 7.2优化设计实例指导教程[M].北京:机械工业出版社,2007.