排气阀凹槽机器人自动化堆焊工艺设计

2014-03-20周方明于洪战

周方明,刘 威,王 贤,于洪战

(江苏科技大学江苏省先进焊接技术重点试验室,江苏镇江212003)

排气阀是柴油机的主要零部件之一.其工作环境非常恶劣,为了提高使用寿命,通常需要在其表面堆焊一层高性能的材料.国内外对排气阀都有很深入的研究,如文献[1]提出采用等离子喷焊修复排气阀,提高质量和效率.文献[2]研究了机器人堆焊技术.文献[3]通过等离子弧焊堆焊超合金粉末,是目前排气阀堆焊最有效的方法.文献[4]使用激光在其表面堆焊两种不同的钴基粉末并研究两种不同粉末形成的堆焊层特征.文献[56]针对不锈钢表面堆焊不同气体保护焊工艺的稀释率进行对比分析,得出了采用混合气体能获得更好的工艺效果.文献[7]从微观方面研究了不锈钢MIG焊接中遇到的焊接问题.但国内还未见研究排气阀凹槽的自动化堆焊工艺的技术,故文中率先研究了排气阀凹槽的自动化堆焊技术.

1 实验

1.1 试验材料

本试验所用的阀门钢SNCrW属于高合金奥氏体不锈钢,不锈钢焊接时焊材选择不当会出现晶间腐蚀、热裂纹、应力腐蚀开裂、焊缝成形不良等缺陷.所以选择化学元素相近的材料Inconel718焊丝作为焊材.Inconel718是以体心四方Ni3Nb(γ)和面心立方Ni3(Al,Ti,Nb)(γ')强化的镍铁基合金.γ'相为弥散分布的面心立方结构,在合金中起主要强化作用,Ni3Nb(γ')属于斜方晶结构,形状为短粗的片状.阀门钢和焊丝的化学成分如表1,2.

表1 阀门钢SNCrW成分Table1 Valve steel SNCrW com position w(x)/%

表2 Inconel 718耐磨实心焊丝成分Table2 Inconel 718 wear-resistant solid w ire com ponents w(x)/%

1.2 试验设备

实现自动化堆焊首先要组建自动化堆焊系统,组建过程中首选的自动化设备是焊接机器人和变位机.在焊接机器人的选择上选用KUKA KR16机器人,其1,2,3轴的运动能把焊枪送到不同的空间位置,通过4,5,6轴的运动能解决焊枪的姿态问题,这样在整个焊接过程中能够保证焊枪的姿态随时调整以及焊接过程稳定可靠.变位机选择DKP400变位机,因为其视焊件大小和工艺方法的不同,到位精度(点位控制)和运行轨迹精度(轮廓控制)能控制在0.1~2mm之间,精度较高.控制器选用kuka公司的KRC 2控制柜,它的设计遵循欧洲的机械设计标准,其网络化的计算机技术和功能强大的软件功能包允许机器人可以实现多种功能操作,并且通过控制盒(KCP)来操作机器人.在焊接系统中,处于核心地位的是焊接电源,本系统采用Fronius的TPS5000数字化焊接电源.焊机内部控制系统采用的是数字信号处理器,统一控制焊机和调节整个焊接过程,实时监测实际参数值,对任何变化都能即时反馈.

2 工艺试验

为提高试验效率、节约试验时间和成本,采用正交试验法在平板上做焊接试验.利用正交试验(表3)以最少的试验次数得到最佳焊接工艺参数.

表3 正交焊接试验方案Table3 Orthogonalwelding test plan

综合分析得到最优参数为电流120~140A,电压17.5~19.5 V,焊接速度0.19~0.23m/min,摆动3~4mm,频率1.5~2.0Hz.在此基础上进行平板多层堆焊试验.多道堆焊存在道与道之间的偏移问题,道间偏移量的大小用重叠率来表示.重叠率过大则焊缝突起较多,焊缝不平整,不利于堆焊下一层焊缝;重叠率小则道与道之间凹进量过大,容易产生焊接质量问题.经试验,重叠率为20%~30%时焊道的平整性较好.

3 自动化堆焊程序的设计

3.1 布道方式设计

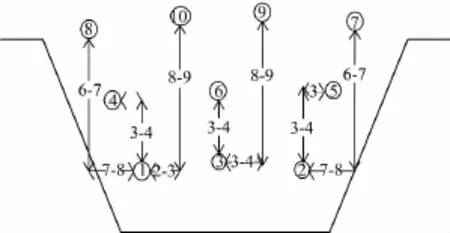

多层多道焊时,布道方式直接影响焊接质量.影响多层焊的因素有2个:①道与道间的偏移量;②变位机的翻转角度.道间偏移量问题已经解决,需要解决的是翻转角度问题.平焊位置最容易焊接,为了达到最接近平焊的位置,控制翻转角度使焊缝始终处于标准船型焊位置.精确的翻转能使焊接机器人达到最佳焊接位置.为了方便对翻转角度进行定义,首先定义前3道焊缝的翻转角度,因为第1,4,8道和第1道翻转角度相同,第3,6,9,10道和第3道翻转角度相同,其余的和第2道翻转角度相同,故只需表明前3道翻转角度即可,简化为如图1.由于焊接过程是不均匀的加热过程,故焊接过程中会出现变形.为了消除变形对焊接质量的影响,引入电弧反馈和焊缝跟踪技术.福尼斯焊机有电弧反馈系统,能够通过反馈保证电弧长度不受焊接变形的影响而保持不变,酷卡机器人的焊缝跟踪技术能够保证焊接过程不被焊接变形影响而偏离焊缝.二者配合使用就可以消除焊接变形的影响,提高焊接质量.

模拟件的布道方式设计要考虑到焊接位置、焊缝宽度、填充量和单层高度等因素.设计多层堆焊的布道方式如图2.

图1 参考坐标点的定义Fig.1 Definition of reference point

图2 设计多层堆焊的布道方式Fig.2 Design multilayer welding way of layout

3.2 自动化堆焊程序设计

1 )堆焊子程序

程序设计中,由于每次焊完一道环形焊缝机器人就会调用一次变位机回零程序把变位机当前点设置为变位机的初始零点.变位机回零程序是相同的,故可以编写成子程序进行调用.不仅简化了程序,还可减少出错的几率.

2 )堆焊程序

通过模拟偏移堆焊试验,确定布道方式及合理的偏移量.布道方式为第一层3道,第二层3道,第三层4道,道与道之间偏移量为5~6mm.在堆焊的第一层,为了保证焊丝顶端处于标准的船型焊位置,因此第1,2道焊丝只需要对准坡口的倒圆角处,第3道处于翻转30°的位置.根据正交试验的结果得到单道焊缝的熔宽为11~12mm,余高为3~4mm,最佳重叠率为20%~30%,所以设计相对偏移来实现自动化焊接.即第4,8,10道相对于第1道进行偏移,第6,9道相对于第2道进行偏移,第5,7道相对于第3道进行偏移.具体偏移量如图3.按照此程序堆焊后的排气阀形貌如图4.

图3 偏移量Fig.3 Offset

图4 第1道焊缝Fig.4 First weld

第2道堆焊程序和第1道相同,只是具体位置参数的改变,堆焊后的图片如图5.

然后根据此思路编写整个排气阀的全自动堆焊程序.堆焊后的图片如图6.

图5 第2道焊缝Fig.5 Second weld

图6 排气阀凹槽堆焊后的成形Fig.6 Morphology of exhaust valve after welding

4 质量检测

4.1 组织分析

SNCrW属于高合金钢,其焊接接头分为堆焊层、基体侧热影响区和基体.由图7a)可观察到基体的组织为奥氏体.基体侧热影响区中由于焊接过程中的不均匀加热和冷却,在奥氏体中出现了孪晶马氏体.由图7b)可观察到在堆焊层侧,结晶的初始阶段,由于熔池边缘的温度梯度较大,同时结晶速度缓慢,此时成分过冷较小,焊接熔池内的枝晶以胞状晶的形式长大,用电子显微镜观察组织测量出胞状晶生长的区域在离焊缝30~50μm的范围内.随着结晶的进行,部分组织会以平面晶的形态长大.随晶体逐渐远离焊缝边缘而向焊缝中心生长,温度梯度逐渐减小,结晶速度逐渐增大,成分过冷也逐渐增大,凸入到过冷液相中的枝晶生长速度更快,阻挡了周围生长速度较慢枝晶的生长,结晶形式由胞状晶向树枝晶转变,堆焊层的组织最终生长为树枝状奥氏体.

用显微镜观察整个焊缝可观察到堆焊层与基体界面熔合良好,没有产生分离现象,也没有裂纹、气孔和夹渣等缺陷.

图7 热影响区和焊接接头显微组织Fig.7 Heat-affected zone and m icrostructure of welded joints

4.2 稀释率和堆焊层强度

金属熔焊或堆焊时,要控制堆焊金属被稀释的程度,即稀释率.稀释率越小,基体对堆焊层的性能影响就越小.但稀释率小,基体与堆焊层的结合强度就小.增大结合强度又会造成稀释率的增大.所以在保证结合强度的前提下,要保证最小的稀释率.

在基体和堆焊材料的元素中Fe,Ni的元素含量相差最大.相对于Ni,高温条件下更有利于Fe元素的扩散.所以只需保证Fe元素的稀释率就可满足元素稀释率的要求.

在堆焊层侧,越靠近熔合线,Fe元素的稀释率越大.在Fe元素稀释率最大的区域,随机选取若干个点进行EDS元素点扫描,如图8.分析结果显示Fe元素的含量为25.17%.Fe元素稀释率计算公式为:

式中:Fec为堆焊层Fe元素含量,可以通过EDS测得;Fep为初始焊丝中Fe元素含量;Fes为堆焊层基体中Fe元素含量.Inconel718焊丝中,Fe的含量平均为17.66%,基体中 Fe元素的平均含量为67.81%.经过计算可得稀释率:

Fe元素的稀释率符合MAN柴油机公司认证的关于元素稀释率的相关要求,所以此焊接工艺合格.

图8 断面SEM及熔合区EDS分析Fig.8 Cross section SEM and EDS analysis of fusion zone

在堆焊后的排气阀样件上任意取10个区域,用切割机和线切割对将要进行试验的区域进行加工,加工成拉伸试样,用电子万能试验机对焊缝进行拉伸试验,结果显示最高强度达719MPa,最低为646 MPa.堆焊层的平均强度达683.3MPa,能满足较苛刻条件下耐磨结合强度的需要.试样拉伸断口为脆性断裂,说明堆焊层的碳当量较高,组织较硬,有利于耐磨性的提高.试验结果表明此工艺合格.

4.3 堆焊接头硬度分布

分别测量基体、基体侧热影响区和堆焊层维氏硬度.所用测试载荷为200 g,载荷加载时间为5 s.从焊接接头维氏硬度分布图(图9)看出,从基体到堆焊层硬度逐渐升高.硬度梯度小说明基体和堆焊层得到充分的熔合.基体硬度为230HV.堆焊层硬度较高,堆焊层硬度的提高,可以显著提高材料的耐磨性能,适应耐磨性要求较高的工作环境.堆焊层的硬度满足标准的要求.

图9 焊接接头维氏硬度Fig.9 Vivtorinox hardness of welding joint

4.4 超声波检测

将焊好的样件用超声波检测设备进行检测,检测过程中未发现大于0.05~0.08mm的缺陷存在.焊接质量满足标准的要求,达到了预想的效果.超声波检测波形如图10.

图10 超声波检测Fig.1 0 Ultrasonic testing

5 结论

1 )工艺实验结果表明,当堆焊电流为120~140A,电压为17.5~19.5V,焊接速度为0.19~0.23 m/min,摆动3~4mm,频率1.5~2.0Hz时,焊缝成型及质量最好.

2 )采用微观组织、成分分析、性能试验及超声波检测等手段对堆焊层质量进行检测、分析.检测结果表明堆焊层的组织为树枝状奥氏体,堆焊层与基体熔合良好,平均抗拉强度达到683.3MPa,堆焊层中未发现大于0.05~0.08mm的缺陷存在.焊接质量满足要求.

References)

[1] 吾凯.离子喷焊在排气阀修复上的应用[J].机电工程技术,2001(4):3940.

Wu Kai.Plasma spray application on the exhaust valve repair[J].Mechanical&Electrical Engineering Technology,2001(4):3940.(in Chinese)

[2] 周方明,郭安庆,周涌明,等.机器人堆焊气缸盖仿真设计[J].江苏科技大学学报:自然科学版,2010,24 (3):3740.

Zhou Fangming.Guo Anqing,Zhou Yongmin,et al.The cylinder head welding robot simulation design[J].Jiangsu University of Science and Technology:Natuard Science Edition,2010,24(3):3740.(in Chinese)

[3] Young-Sik Kim.A Study on the abrasive wear properties of the PTA overlay layers using the super alloy powder[J].Journal of KWJS,2009,27(3):8084.

[4] Zielinski A.Claracterization of the Cobase layers obtained by laser cladding technique[J].Journal of Materials Processing Technology,2005,165:958963.

[5] Shahi A S,Sunil Pandey.Modelling of the effects of welding conditions on dilution of stainless steel claddings produced by gasmetal arc welding procedures[J].Journal of Materials Processing Technology,2008,196:339344.

[6] Shahi A S,Pandey S,Gill JS.Effect of auxiliary preheating of filler wire on dilution in gas metal arc stainless steel surfacing using RSM[J].Surface Engineering,2007,23(5):384390.

[7] Moroni B,Viti C.Chemistry and structure of fine and ultrafine particles in stainless steelwelding fumes[J].Aerosol Science,2009,40:938940.