硬脂酸对EPDM橡胶过氧化物交联反应影响规律研究①

2014-03-15王明超马新刚何碧烟

王明超,凌 玲,马新刚,何碧烟

(中国航天科技集团四院四十二所,襄阳 441003)

0 引言

三元乙丙(EPDM)绝热材料主要以EPDM橡胶为基体掺入阻燃剂、纤维和无机填料等助剂,具有密度低、耐老化、耐烧蚀、良好的隔热性能和优异的力学性能特点,因而作为固体火箭发动机内绝热层得到了广泛应用[1-5]。由于硬脂酸与EPDM橡胶具有较好的互容性,能促进白炭黑、氧化镁等粉状配合剂在胶料中均匀分散,因此在EPDM绝热层中常作为增塑剂使用。目前,对于硬脂酸的研究主要集中在氧化锌(ZnO)存在情况下的硫磺硫化体系中[6-8],而过氧化物体系特别是在无金属氧化物存在情况下的研究鲜见报道。

目前,EPDM绝热层交联剂主要采用过氧化二异丙苯(DCP),硬脂酸对其有一定的影响。前期研究表明,硬脂酸对DCP热分解峰温以及活化能无显著影响,但具有微弱催化α,α-二甲基苄醇脱水生成α-甲基苯乙烯和微弱加剧β-消除反应生成α-甲基苯乙酮的作用[9]。为进一步研究硬脂酸在EPDM橡胶交联过程中对交联反应的影响程度和机理,首先研究了无金属氧化物存在情况下,通过测试混炼胶硫化特性,硫化胶的动态力学性能、交联密度及硫化胶中α,α-二甲基苄醇、α-甲基苯乙酮、硬脂酸3者含量,研究硬脂酸在EPDM橡胶交联过程中的作用;然后,采用相同表征方法研究在氧化锌、氧化镁存在下,两者对硬脂酸的影响过程和机理。同时,为了有效避免其他橡胶助剂的影响,在EPDM橡胶中仅添加交联剂DCP、硬脂酸和金属氧化物。

1 试验

1.1 原材料

三元乙丙橡胶(EPDM):第三单体为乙叉降冰片烯(ENB),乙烯含量53.0%~59.0%,碘值为每百克ENB中有19~25 g,日本进口;过氧化二异丙苯(DCP):纯度≥98%,国营太仓塑料助剂厂;硬脂酸:工业级,杂质≤2%,马来西亚进口;氧化锌(ZnO):纯度≥98%,兰州黄河锌品有限责任公司;氧化镁(MgO):纯度≥98%,中国敦煌化工厂。

1.2 试验配方

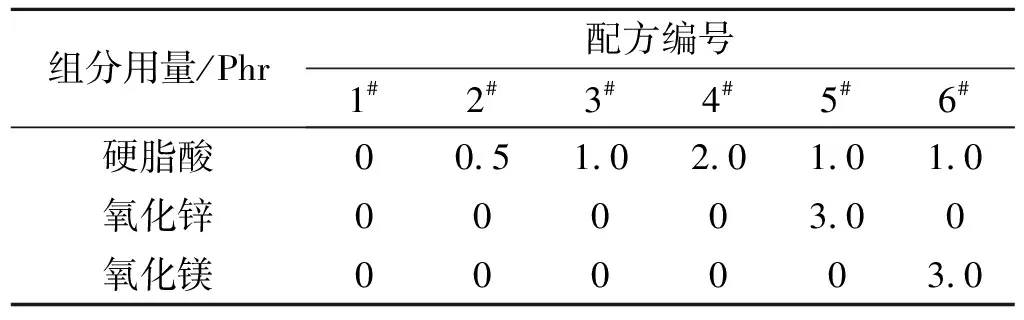

基本配方为EPDM橡胶 100 Phr,DCP 3.5 Phr。试验配方见表1。表1中,Phr为用量单位,即每100份(以质量计)橡胶中添加的份数。

表1 试验配方

1.3 仪器设备

SK-160B型双辊筒炼胶机;MDR-2000E型橡胶硫化仪;Y33-50型四柱油压机。

1.4 性能表征

混炼与硫化:将EPDM、DCP和硬脂酸等在SK-160B型双辊筒炼胶机上混炼均匀、薄通、出片。然后,采用MDR-2000E型橡胶硫化仪分别测试混炼胶在160 ℃下的硫化特性;混炼胶停放24 h后,用平板硫化机硫化试样,硫化温度为160 ℃,硫化时间t90,压强10 MPa。

交联密度测试:采用平衡溶胀法测试硫化胶交联密度。将尺寸为φ×d=10 mm×2 mm,质量为m1的试样放在在装有的正庚烷的磨口广口瓶中,塞好。在25 ℃溶胀96 h,达到平衡后取出。用滤纸吸净表面的溶剂,立即放入己经称好质量的称量瓶中,并盖好瓶盖,用电子天平秤取其质量m2。然后,在50℃真空干燥箱中干燥至恒重,并称取质量m3。重复此操作3次,求平均值。

交联密度按式(1)计算:

(1)

式中Ve为硫化胶交联密度,mol/cm3;ρc为硫化胶密度,g/cm3;Mc为交联点间链的相对分子质量,g/mol。

根据Flory-Rehner公式得到Mc:

(2)

式中χ为三元乙丙橡胶与溶剂正庚烷间的相互作用参数,为0.367;ρ为三元乙丙橡胶的密度,为0.86 g/cm3;v0为溶剂正庚烷的摩尔体积,为194.92 cm3/mol;Vr为平衡溶胀的硫化胶中橡胶相所占的体积分数,按照式(3)计算:

(3)

式中ρ为三元乙丙橡胶的密度,为0.86 g/cm3;ρ溶为正庚烷的密度,为0.683 g/cm3。

动态力学性能测试:利用美国TA公司生产ARES高级扩展流变仪,频率1 Hz,温度60 ℃,应变0~100%。

气相色谱(GC)测试:将绝热层样品处理成大小为2 mm×2 mm×1 mm左右的小块,准确称取2 g处理好的样品,置于25 ml小试瓶中,加入10 ml二氯甲烷浸泡,旋紧试瓶盖,放置过夜。利用GC测试硫化胶中DCP的分解产物:α,α-二甲基苄醇和α-甲基苯乙酮含量,以及硬脂酸含量(包含软脂酸)。GC条件:程序升温初始80 ℃,以10 ℃/min速率升至240 ℃,保留10 min,气化室250 ℃,检测器250 ℃;载气为氮气,流速为1.0 ml/min;氢气流速为40 ml/min;空气流速为360 ml/min,尾吹气为30 ml/min;进样器:分流进样,分流比为20∶1,进样量为0.6 μl。

2 结果与讨论

2.1 硬脂酸用量对EPDM混炼胶硫化特性的影响

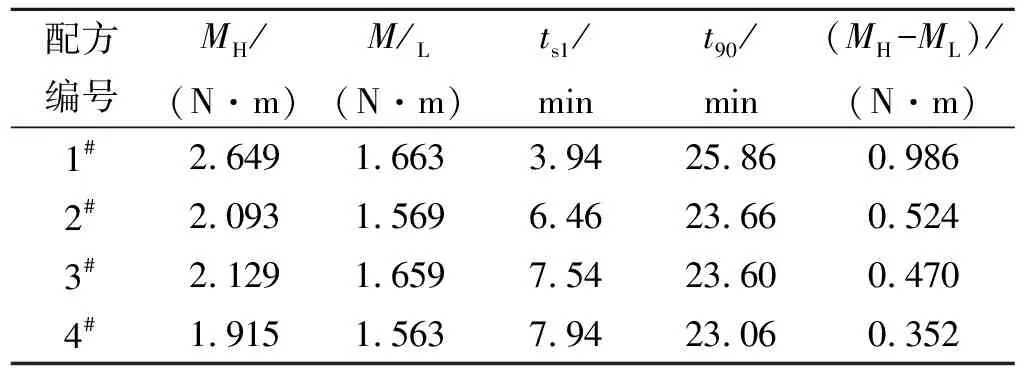

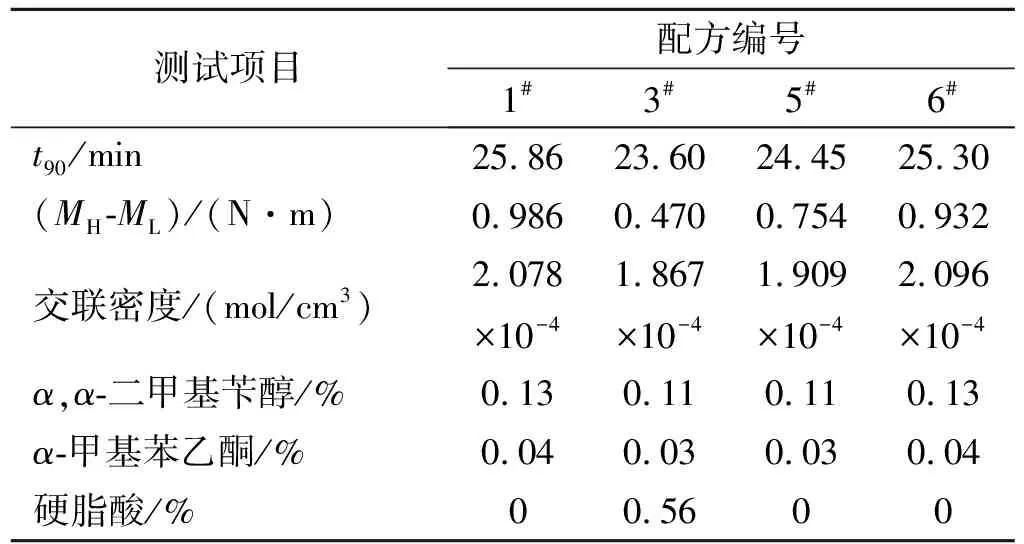

不同硬脂酸用量下EPDM混炼胶硫化特性参数列于表2。

表2 EPDM混炼胶硫化特性参数

由表2可看出,加入硬脂酸后,焦烧时间ts1明显升高,扭矩差明显降低,正硫化时间t90无明显变化。随硬脂酸份数增加,ts1略有提高,t90略微降低,且扭矩差明显降低。说明在该体系中,硬脂酸用量在2 Phr的范围内,对其硫化速度影响不明显,但提高了胶料的加工安全性能。

扭矩差(MH-ML)一定意义上表征化学交联的程度,由表2可看出,随硬脂酸份数增加化学交联密度降低。添加硬脂酸和未添加的相比,扭矩差(MH-ML)下降46.9%,即硬脂酸明显抑制了DCP对EPDM的交联,降低了化学交联密度。原因有以下2方面:主要原因是由于高温下硬脂酸熔融为液体,充分与DCP接触,同时由于EPDM高分子的空间位阻作用,导致DCP均裂产生的自由基优先夺取硬脂酸甲基上的H原子;次要原因是硬脂酸微弱加剧异丙苯氧自由基发生β-消除反应生成α-甲基苯乙酮。两者降低DCP硫化效率的同时,加快自由基的消耗,略微提高硫化速度,但无明显影响。

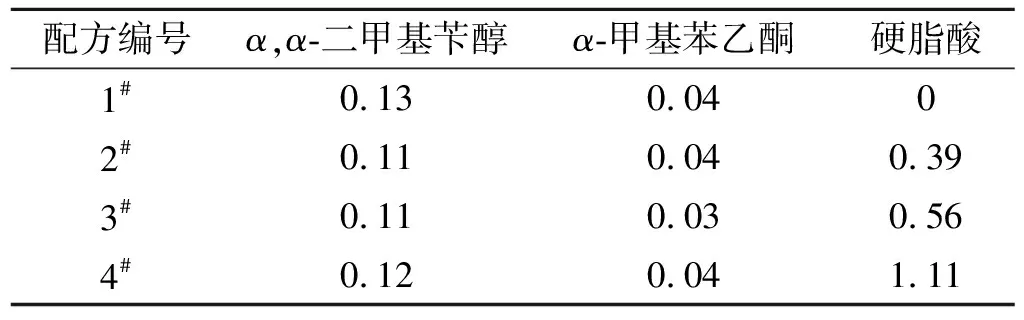

2.2 硬脂酸用量对硫化胶中DCP分解产物及硬脂酸含量的影响

不同硬脂酸用量下,硫化胶中DCP分解产物α,α-二甲基苄醇、α-甲基苯乙酮及硬脂酸含量见表3。

表3 硫化胶中DCP分解产物及硬脂酸含量

由表3可看出,随硬脂酸份数增加,硫化胶中α,α-二甲基苄醇和α-甲基苯乙酮的残留量无明显变化。同时,硫化胶中硬脂酸含量虽呈现明显上升趋势,但由于混炼胶中加入量的成倍增加,硫化过程中实际消耗量也明显上升,根据式(4)(假设胶片质量不变)计算硬脂酸消耗用量,分别消耗0.09、0.42、0.83 Phr。这是由于硬脂酸优先提供H原子与DCP均裂产生的自由基反应,且硬脂酸用量越大,分子碰撞几率越大,参与反应的硬脂酸量越高。

C消耗=C初始-V残留×(103.5+C初始)/100

(4)

式中C初始为硬脂酸用量,Phr;C消耗为硬脂酸消耗用量,Phr;V残留为硬脂酸残留量,%。

2.3 硬脂酸用量对硫化胶交联密度的影响

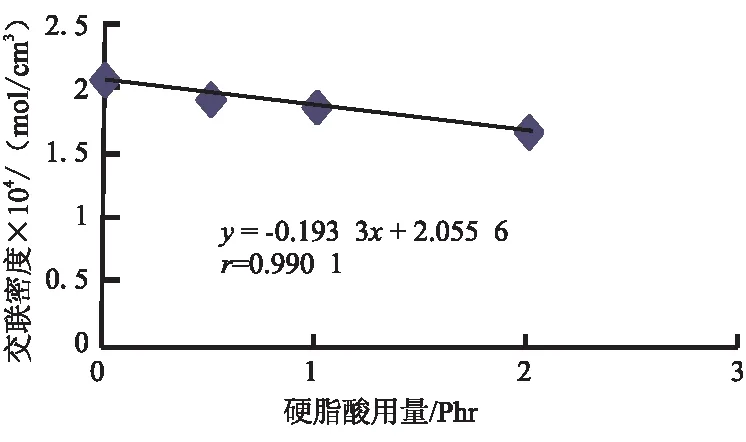

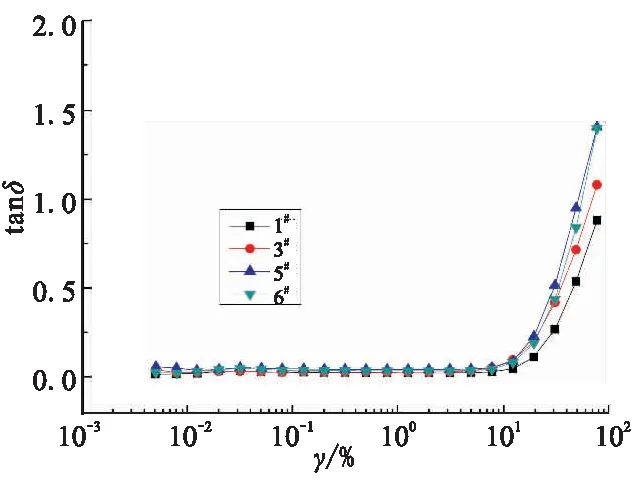

不同硬脂酸用量下,硫化胶交联密度见表4。以硫化胶交联密度对硬脂酸用量作图,见图1。

表4 不同硬脂酸用量下硫化胶交联密度

图1 硫化胶交联密度与硬脂酸用量的线性拟合

由表4和图1可看出,随硬脂酸份数增加,交联密度呈线性下降趋势。交联密度与硬脂酸用量之间的线性回归方程为y=-0.193 3x+2.055 6,相关系数r=0.990 1。原因与扭矩差降低原因相同。

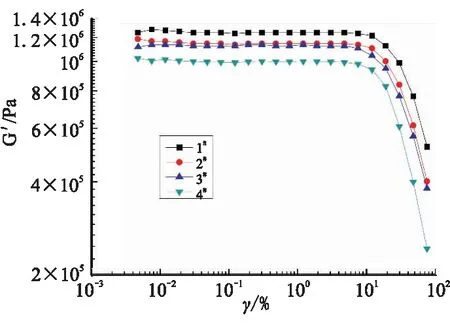

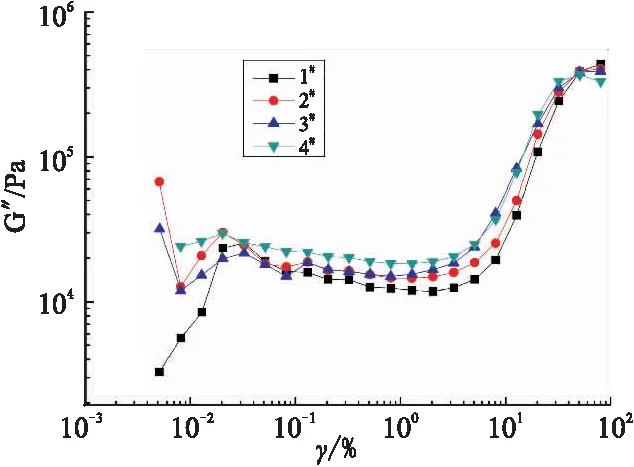

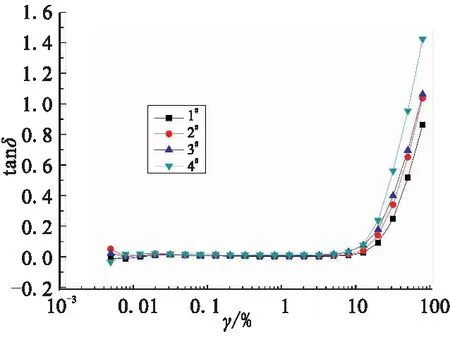

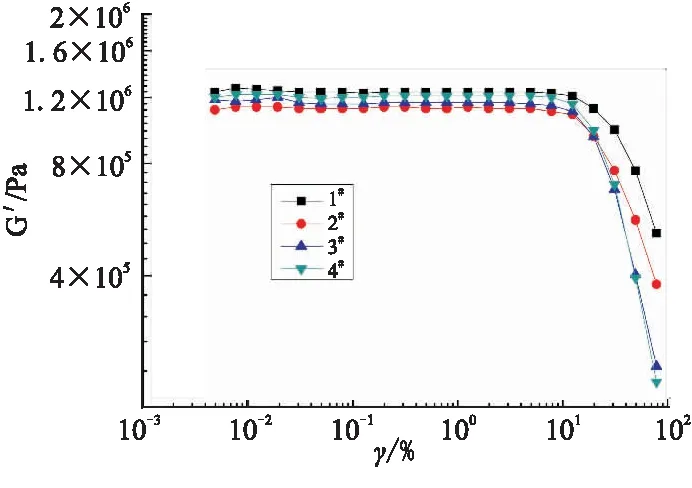

2.4 硬脂酸用量对硫化胶动态力学性能的影响

不同硬脂酸用量的硫化胶在0~100%应变下的动态力学性能如图2所示。由图2可知,在低应变下(0.5%~12.5%),硫化胶的模量和损耗因子几乎不受应变的影响。这是由于低应变条件下,硫化胶分子结构未发生变化。但随应变振幅的继续增大,硫化胶的弹性模量呈非线性下降,粘性模量和损耗因子急剧升高。这是由于大的剪切形变已经引起分子链结构的某些变化,如分子链在剪切作用下的断裂,而且剪切生热量增加。

(a)弹性模量

(b)粘性模量

(c)损耗因子

随硬脂酸用量增加,硫化胶的弹性模量降低,粘性模量和损耗因子升高,这是由于硬脂酸降低了硫化胶的交联密度造成的。

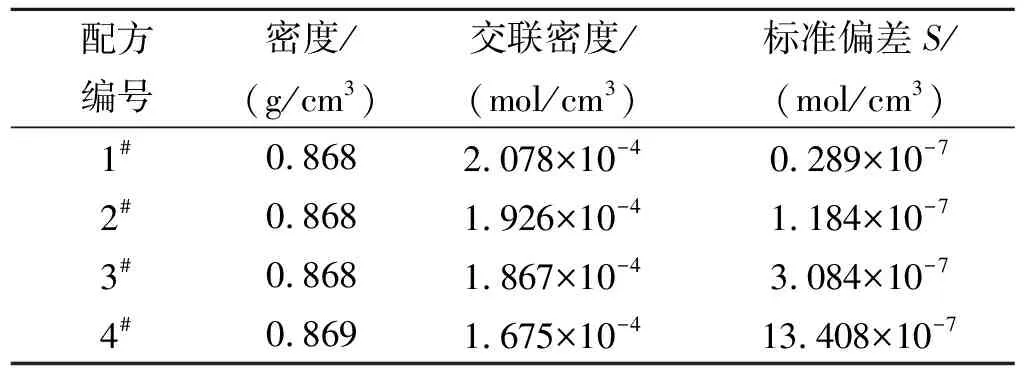

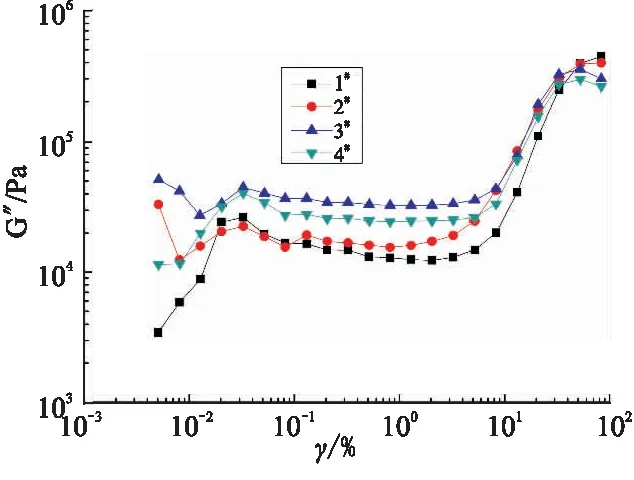

2.5 金属氧化物与硬脂酸的作用

目前,在橡胶工业中,硬脂酸的使用往往与金属氧化物,如氧化锌、氧化镁等配合使用。因此,在以上试验的基础上,考察了硬脂酸用量为1 Phr时,添加3 Phr不同金属氧化物后对混炼胶特性、硫化胶交联密度及其中DCP分解产物和硬脂酸含量的影响,结果如表5所示。同时,对硫化胶动态力学性能进行表征,如图3所示。

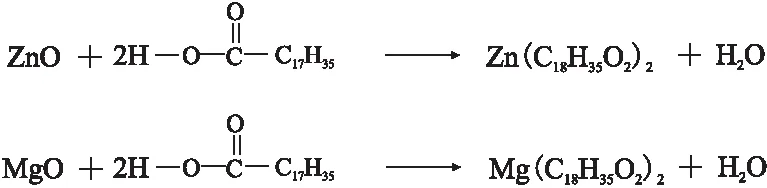

由表5和图3可知,金属氧化物MgO和ZnO的加入,对含有1 Phr硬脂酸的硫化胶中α,α-二甲基苄醇和α-甲基苯乙酮无明显影响,而硬脂酸完全消失。同时,扭矩差、交联密度和初始弹性模量均升高,特别是添加MgO后,基本与1#配方硫化胶性能相当。但弹性模量开始显著下降时的应变降低,同时粘性模量和损耗因子均提高。这是由于在硫化温度160 ℃下硬脂酸与金属氧化物ZnO、MgO反应生成硬脂酸盐[10],且金属氧化物摩尔量远大于硬脂酸摩尔量,硬脂酸最终完全消耗,而大部分金属氧化物残留在硫化胶中。由于金属氧化物与EPDM相容性较差,应变提高,硫化胶易破坏,因此金属氧化物能够有效降低硬脂酸对DCP交联的消极影响,提高DCP交联效率,但同时提高了粘性模量和损耗因子。

表5 金属氧化物对硫化胶性能的影响

2.6 硬脂酸对EPDM橡胶交联影响机理

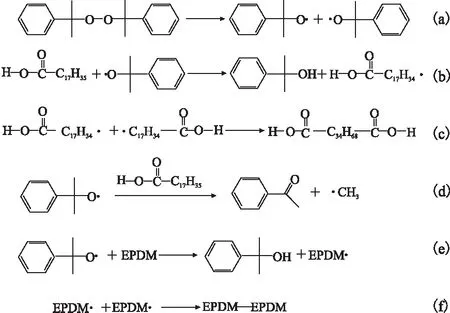

综上试验结果和分析可知,未添加金属氧化物时,随硬脂酸用量增加,EPDM混炼胶硫化速度和DCP热解产物(α,α-二甲基苄醇和α-甲基苯乙酮)含量均无明显变化,硬脂酸对DCP的第一步均裂热分解(如图4(a)所示)无明显影响。但硫化胶扭矩差、交联密度和初始弹性模量却均发生明显降低,且硬脂酸消耗量显著升高。其主要原因是由于高温下硬脂酸熔融为液体,充分与DCP接触;同时,由于EPDM高分子的空间位阻作用,导致DCP均裂产生的异丙苯氧自由基优先夺取硬脂酸甲基上的H原子生成硬脂酸自由基;然后,硬脂酸自由基相互偶合形成硬脂酸二聚体,如图4(b)和(c)所示。同时,硬脂酸具有微弱加剧异丙苯氧自由基发生β-消除反应生成α-甲基苯乙酮的作用,如图4(d)所示。两者均降低DCP均裂产生的异丙苯氧自由基数量,降低 EPDM橡胶高分子链的化学交联,降低交联密度,如图4(e)和(f)所示。

加入ZnO或MgO后,DCP分解产物无明显变化,但硫化胶扭矩差、交联密度和初始弹性模量却均发生明显升高,且硬脂酸完全消失。这是由于在160 ℃的高温硫化过程中,硬脂酸优先与金属氧化物反应生成硬脂酸盐,如图5所示。从而有效降低甚至避免硬脂酸与DCP均裂产生的异丙苯氧自由基的反应,进而提高EPDM橡胶高分子链的化学交联,提高交联密度。

(a)弹性模量

(b)粘性模量

(c)损耗因子

图4 硬脂酸对EPDM橡胶交联影响机理

图5 金属氧化物与硬脂酸的反应

3 结论

(1)在0~2 Phr下,硬脂酸降低DCP交联效率。随硬脂酸用量增加,焦烧时间延长,正硫化时间无明显变化,扭矩差降低;同时,硫化胶交联密度呈线性降低,从而初始模量降低,损耗因子升高。

(2)在0~2 Phr下,硬脂酸用量对DCP分解产物α,α-二甲基苄醇和α-甲基苯乙酮含量无明显影响;但硬脂酸参与反应含量和硫化胶中残留含量均升高。

(3)硬脂酸用量为1 Phr时,加入3 Phr氧化锌或氧化镁后,硫化胶中DCP分解产物含量无明显变化,而硬脂酸消失,且有效降低硬脂酸对DCP交联的消极影响,提高DCP交联效率,但硫化胶粘性模量和损耗因子提高。

参考文献:

[1] 张劲松,凌玲,何永祝,等.试验条件对EPDM绝热层耐烧蚀性能的影响[J].固体火箭技术,2004,27(2):121-122.

[2] 凌玲,张劲松,何永祝,等.中温硫化三元乙丙橡胶绝热层配方研究[J].固体火箭技术,2006,29(5):361-363.

[3] 赵晓莉,岳红,张兴航,等.三元乙丙橡胶绝热层耐烧蚀性能的研究评述[J].材料科学与工程学报,2005,23(2):310-312.

[4] 徐胜良,胡伟,白杰.三元乙丙绝热层中残留α,α-二甲基苯甲醇含量测定[J].固体火箭技术,2009,32(3):348-350.

[5] 王明超,马新刚,凌玲,等.ENB-EPDM绝热层硫化机理研究进展[J].固体火箭技术,2012,35(4):490-494.

[6] 吴苡仁,译.胶料中氧化锌减量研究[J].世界橡胶工业,2005,32(6):6-9.

[7] 武玺.纳米氧化锌在橡胶中的作用机理及应用[J].轮胎工业,2004,24(2):67-69.

[8] 叶春葆,译.硬脂酸锌在天然橡胶不溶性硫黄硫化中的行为[J].世界橡胶工业,1998,1(1):17-20.

[9] 王明超,马新刚,凌玲,等.EPDM绝热层常用组分对交联剂DCP热分解行为的影响[J].固体火箭技术,2013,36(3):376-380.

[10] 戴文娟.硬脂酸锌的催化合成及其对PVC热解性能的影响研究[D].湖南:中南大学,2008:12-13.