坚硬顶板条件下强烈动压巷道变形分析及控制研究

2014-03-14郭建平

郭建平

(潞安集团 潞宁煤业有限责任公司,山西 宁武 036000)

潞宁煤矿开采深度300~400m,主采侏罗纪2号和3号煤层,2号煤层平均厚4.43m,3号煤层平均厚1.56m。2005年以来,潞宁煤业与科研院所合作先后对22105回风巷 、22106回风巷、22110和22109工作面强烈动压回采巷道进行了锚杆支护技术研究,取得宝贵的经验,提高了整个矿区煤巷锚杆支护技术水平[1-3]。但随着矿区开采范围和深度的增加,出现局部强烈动压巷道在回采过程发生强烈变形,严重影响回采工作面的正常生产,迫切需要解决潞宁煤业坚硬顶板条件下强烈动压巷道回采过程中的严重变形问题,确保回采巷道满足生产要求。

1 围岩工程环境及变形破坏状况

1.1 围岩工程环境

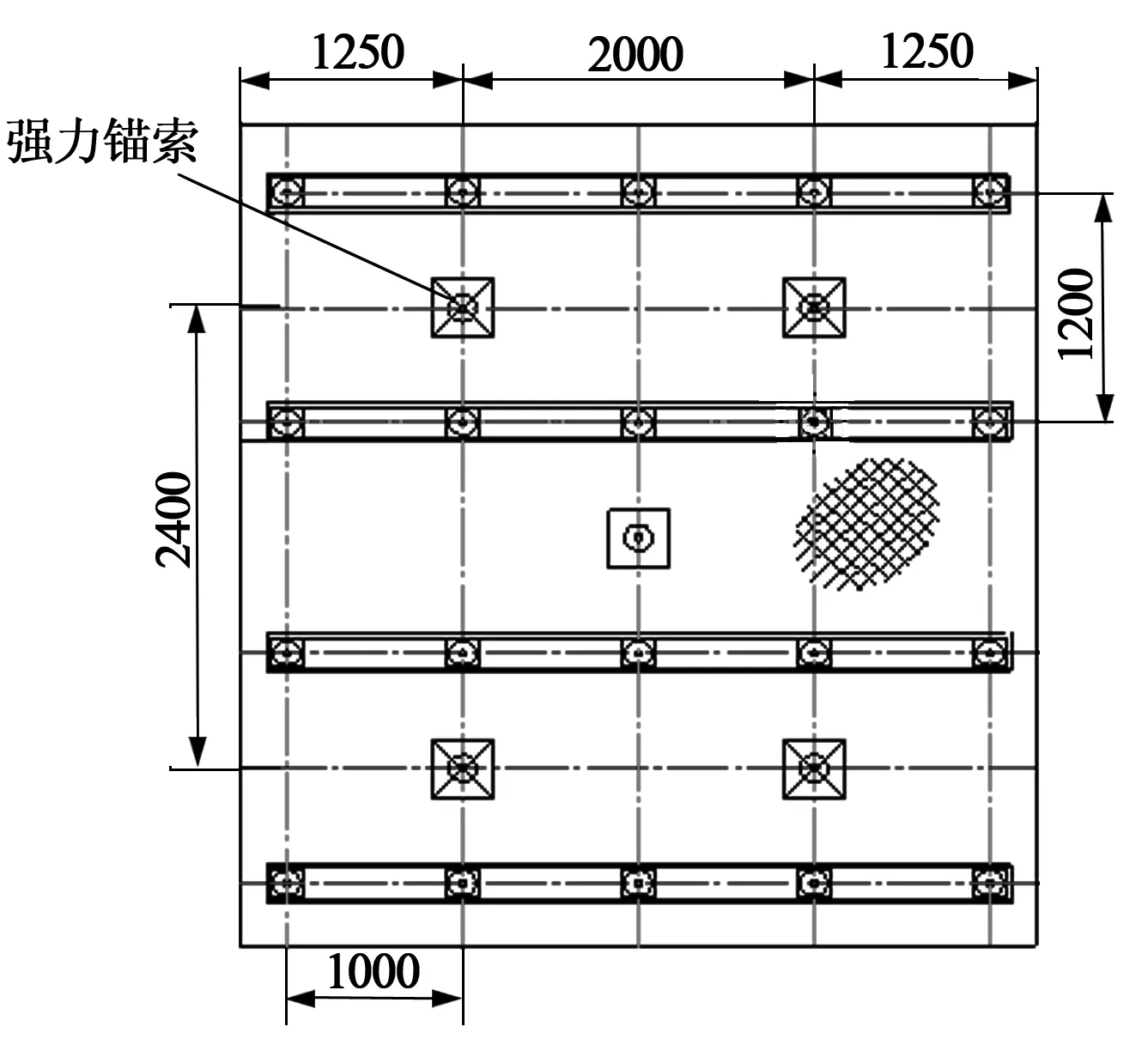

22110运输巷埋深260m,长2000m,沿2号煤底板掘进,巷道断面为矩形,宽4.5m,高3.4m;22110运输巷与22112采空区相邻,保护煤柱20m,22110运输巷开始掘进时,22112工作面回采位置距离停采线400m。根据矿方提供资料,2号煤厚4.5~5.4m,平均4.95m,倾角平均14°,煤层坚固性系数为3.5,直接顶为中粒砂岩,基本顶为长石石英砂岩,硬度较大,单轴抗压强度大于80MPa,属较稳定岩层。地应力测量结果显示,最大水平主应力为14MPa,方向为N3.9°W,最小水平主应力为8.74MPa,垂直主应力为9.45MPa。22110运输巷支护方案如下:锚杆杆体为φ22mm左旋无纵筋螺纹钢筋,钢号为335号,长度2400mm,锚杆排距1200mm,锚索为φ18.9mm,17股高强度低松弛预应力钢绞线,长度6300mm,每2排锚杆打1根锚索,排距2400mm。顶板和外侧帮采用钢筋托梁和金属网护表,内侧帮采用金属网护表,锚杆预紧扭矩大于300N·m,但不大于500N·m。锚索初次张拉不低于260kN,预应力损失完成后不低于200kN,支护方案如图1所示。

图1 22110运输巷锚杆锚索支护方案

1.2 围岩变形破坏特征

22110运输巷掘进期间和回采初期巷道变形状况如图2和图3 所示,从图中可以看出,掘进期间巷道两帮最大移近量106mm,顶板下沉量最大49mm,局部地段顶板破碎处顶板下沉最大达58mm。当工作面回采至100m时,超前支护段巷道两帮最大收缩量达1100mm,顶板最大下沉量在800mm左右,顶板破碎,多处坠包,漏顶,锚杆断裂严重,超前支护段锚杆破断率达60%,矿压显现非常明显,较之前巷道两帮收缩量430mm和顶板下沉量320mm而言,巷道变形非常严重。

图2 掘进期间巷道变形量

图3 回采过程中100m处前后观测站围岩变形状况

2 围岩变形破坏机理

22109运输巷回采期间围岩发生较大变形,采空区强烈动压和本工作面回采超前支承压力大是根本原因,而初期支护强度和刚度的不足是主要原因,围岩完整性差,弱面的存在加剧了巷道的变形,因此,围岩变形破坏机理包括以下3个方面。

(1)强烈动压与超前支承压力耦合作用下,巷道受力大 22110运输巷掘进期间,相邻22112工作面正在回采,受相邻回采工作面未稳定采空区强烈动压影响。在本工作面回采初期,工作面切眼强制放顶,减少了初次来压程度,巷道变形量小,回采100m之后,由于回采巷道爆破孔变形,未继续进行强制放顶,坚硬顶板形成大垮度的悬臂梁[4]结构,造成回采期间超前支承压力急剧增大,加上相邻采空区的动压影响,两种应力耦合作用是巷道易发生强烈变形的根本原因。

(2)坚硬顶板条件下,忽视初期支护刚度,且后期补强不足 高预应力及其扩散是锚杆支护系统的核心,初始预应力应为锚杆屈服载荷的50%~75%[5],采用直径22mm、钢号为335号锚杆屈服载荷为127kN,设计锚杆预紧扭矩为不低于300N·m,22110运输巷后500m段施工质量较差,锚杆和锚索预应力施加不到位,支护初期顶板浅部离层大,巷道围岩应力场和位移场发生显著变化。采用数值模拟FLAC软件,建立数值模型,对顶板围岩无离层和离层50mm下围岩垂直应力分布情况进行分析,如图4所示,由于裂缝无法进行应力的传递,破坏了围岩应力场完整性,严重降低了锚杆支护系统效果。

图4 顶板岩层有无裂缝下围岩垂直应力分布状况

煤巷中锚杆支护的一般原则是“三高一低”,即高强度、高刚度、高可靠性与低支护密度原则[6],通过提高锚杆的支护刚度和强度放大锚杆间排距。回采期间锚杆断裂头出现破断径缩,锚杆直径由原来22mm缩为16mm,锚索破断钢绞线单根先破断,之后出现多根齐断,由锚杆锚索破断情况可知,由于前期锚杆支护刚度低,而锚杆间排距为1000mm×1200mm,造成初期的支护强度低,而在顶板发生变形后巷道补强不及时,补强强度和范围不够,后期补强需要更换材料,提高锚杆锚索本身承受载荷能力。综合以上分析可知,初期支护强度和刚度不足是巷道发生变形的主要原因。

(3)围岩完整性差,直接顶易风化,存在弱面 22110运输巷沿煤层底板掘进,留有顶煤,易风化,受相邻采空区强烈动压影响,顶煤容易破碎;另外,巷道顶板之上800mm处存在一层弱面,破坏了巷道顶板围岩完整性,巷道掘完初期,由于预应力施加不到位,初期支护强度低,顶板浅部离层量大,加上顶煤破碎,形成明显坠包,随着坠包范围的增加,锚杆支护系统作用难以发挥,造成锚杆锚索成为纯粹的被动承载结构,后期补打不及时,锚杆锚索易破断,破碎围岩容易发生漏顶,巷道发生严重变形。

3 处理对策

根据22110运输巷围岩变形破坏特征,结合变形破坏机理,为保证剩余段回采的顺利进行,提出巷道控制对策。

(1)控制回采期间总变形量 22110工作面埋深260m,巷道顶板坚硬,掘进期间巷道变形量小,但巷道变形持续时间长,回采期间变形非常大,对于该类巷道,在掘进期间支护完毕条件下,后期补强非常重要,对于已经施工完毕巷道,尽早补打锚杆锚索,并对已施工锚索重新张拉,提高张拉锚索预紧力水平,通过二次支护提高整体支护强度,控制回采期间总体变形。

(2)强化煤柱侧帮支护 对于坚硬顶板强烈回采巷道变形控制的另一个关键是加强帮部支护,一方面可提高帮部对顶板的承载力,另一方面会减小帮部极限平衡区宽度和顶板广义跨度[7],从而达到降低两帮围岩总体变形量,由图2可知,掘进期间,22110采空侧帮变形占巷道两帮移近量的70%,因此,需要加强采空侧帮加固处理。

(3)及时对顶板进行卸压处理 潞宁煤业井下回采巷道顶板多数为中粒砂岩、长石石英砂岩,硬度较大,属坚硬顶板,该类条件下工作面回采过程中,易形成采空区后方大面积悬顶,造成巷道周期来压时间长,来压猛,增加巷道发生冲击倾向危险性,因此,需要提前对工作面坚硬顶板进行处理,缩短周期来压步距,降低周期来压程度。

4 回采剩余段围岩变形控制方案

依据目前巷道变形现状,结合巷道变形破坏原因,为了保证巷道安全使用,保证工作面顺利回采完毕,提出以下控制方案。

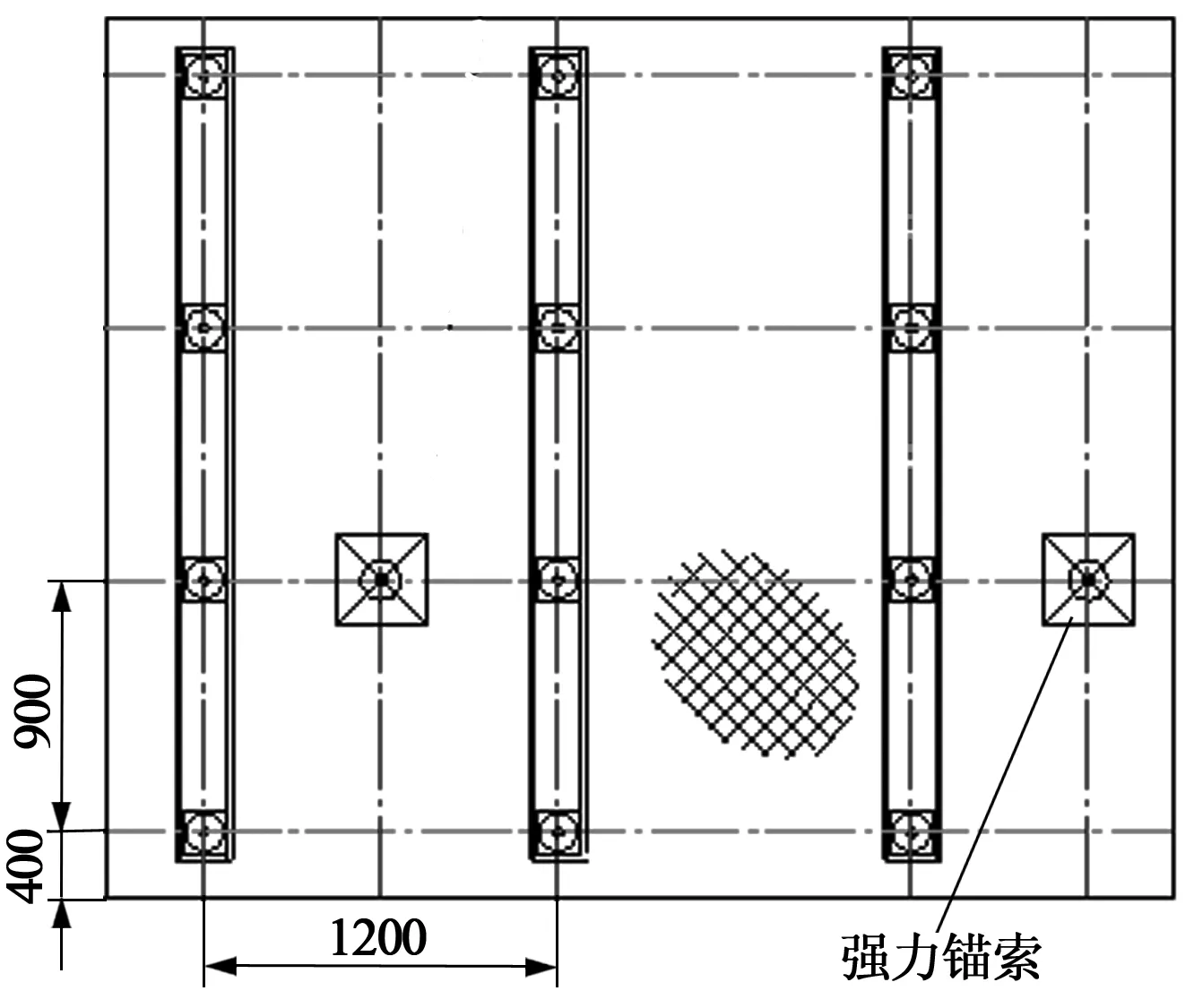

(1)及时补强 增加支护强度,更换支护材料。补强锚杆由335号锚杆改为超高强热处理CRM600锚杆,其屈服强度为600MPa,破断载荷280kN,将锚索材料为φ18.9mm,1×7股高强度低松弛预应力钢绞线,更换为φ22mm,1×19股高强度低松弛预应力钢绞线锚索,锚索预紧力达到300kN。超前支护段往外补打锚索,保证每2排3根锚索,另外,在顶板破碎、已形成坠包处和锚杆、锚索断裂处,保证附近每2排3~4根锚索,巷道1250m往里需要重点处理、先处理。对某些浅部坠包可根据现场提前处理。为控制巷道两帮移近量继续增加,现场允许情况下,在运输巷外侧帮补打锚索,锚索长度4300mm,锚索规格同顶板锚索。补打后巷道顶板和采空侧帮支护断面如图5和图6所示。

图5 补强后巷道顶板支护

图6 补强后采空侧帮巷道支护

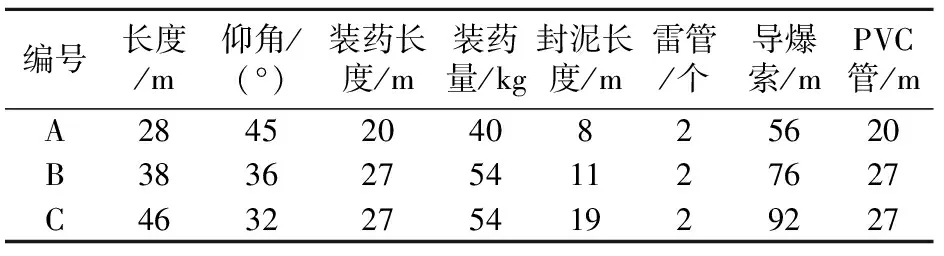

(2)减小周期来压影响 巷道回采过程中进行强制放顶,缩短周期来压时间和步距,减小回采期间周期来压造成的影响。根据目前选用的支架型号,设计强制放顶方案,22110回风巷和运输巷采用深孔爆破,炮孔沿巷道走向间隔布置,每2组炮孔间距为18m,每组有3个炮孔,从顶板往下依次为A,B,C孔,深孔爆破打眼方向分别垂直于煤墙,孔口间距0.5m。炮孔参数见表1。

表1 深孔爆破炮孔参数

(3)增加超前支护强度 由于超前支承压力影响范围较广,必须加大巷道超前支护距离,由目前的40m加大到70m,变2柱为3柱,保证超前支护段范围的安全。

(4)尽量加快回采速度,防止回采停滞 22110工作面为受强烈动压影响回采工作面,必须重视,增加检查力度,动员、督促该面所有检查和工作人员,及时发现断裂、失效的锚杆和锚索,一经发现,及时补打,防止顶板漏冒。

5 效果分析

采用上述处理方案后,在距离切眼200m处设置表面位移测站,对巷道两帮和顶底板变形量进行观测,观测结果如图7所示。

图7 采用处理方案后回采工作面超前支承段围岩变形情况

从图7可以看出,煤柱侧帮移近量要比实体煤侧帮大,两帮总移近量为610mm,降低了44.5%,顶板下沉量为350mm,降低了56%,底板基本无底鼓,顶板坠包面积及数量明显减少,无漏顶现象,锚杆锚索基本未破断,巷道剩余断面满足生产要求,工作面支架和转载机顺利推进,工作面顺利回采。

6 结论

(1)坚硬顶板下强烈动压巷道变形破坏根本原因是采空区强烈动压和本工作面回采超前支承压力大,初期支护强度和刚度的不足是主要原因,巷道围岩完成性差、顶煤破碎和弱面加剧围岩变形。

(2)依据围岩变形破坏特征及机理分析,基于控制围岩总体变形、强化帮部支护和顶板卸压处理3个原则,设计了回采巷道变形具体控制方案。

(3)应用表明,采用设计的处理方案后,巷道两帮变形量降低了44.5%,顶板下沉量降低56%,底板无底鼓,锚杆锚索基本无破断,围岩变形控制效果好,巷道断面满足生产需求。

[参考文献]

[1]刘小峰.小煤柱动压掘进巷道控制技术研究[J] .煤矿开采,2011,16(1):64-66.

[2]林 健,吴拥政,申志平,等.宁武煤矿小煤柱护巷技术及其应用[J].煤炭科学技术,2005,33(12):5-7.

[3]李潞斌,何 杰.孤岛工作面护巷煤柱宽度及支护技术研究[J].煤矿开采,2013,18(3):66-68.

[4]钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[5]康红普,王金华,林 健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.

[6]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社, 2007.

[7]单仁亮,孔祥松,蔚振廷,等.煤巷强帮支护理论与应用[J].岩石力学与工程学报,2013,32(7):1304-1314.