白竹炭纤维混纺纱产品开发及工艺研究

2014-03-09赵博

赵博

白竹炭纤维混纺纱产品开发及工艺研究

赵博

为了顺利纺制出抗菌白竹炭纤维与细旦涤纶纤维及棉纤维混纺纱产品,首先介绍了白竹炭纤维的性能和特点,针对每种纤维特性,合理设计出了混棉方案和混纺比;然后优选各工序工艺参数,通过工艺试验,分析了纤维性能、纺纱工艺等因素对抗菌白竹炭纤维与细旦涤纶纤维及棉纤维的混纺纱质量的影响,探讨了提高产品品质所应该采取的有效工艺措施。

白竹炭纤维;细旦涤纶纤维;混纺;高支纱;工艺;因素;分析;措施

0 前言

白竹炭纤维是竹炭纤维的一种,以竹材为原料,采用干燥炭化工艺,在高温条件下干馏而形成的竹炭,将白竹炭研磨成钠米级颗粒,加入到粘胶混合液中,然后经一系列加工开发出的一种新型天然抑菌抗菌的再生纤维素纤维。白竹炭纤维强度高,初始模量高,吸湿性好,透气性好,且吸湿速率快,抑菌抗菌性好,染色性佳,固色率高,可以生物降解,原料提取和生产过程全部采用绿色生产和高科技手段,因此该纤维是无任何化学助剂残留的天然纤维,它属于一种天然的绿色环保纤维,具有保健功能,本身无公害,也不会造成二次污染,它不仅集天然纤维与合成纤维的优点于一身,而且还具有天然抗菌性能,同时具有良好的生态环保性。根据市场需求,研制开发了抗菌白竹炭纤维与细旦涤纶纤维及棉纤维混纺纱产品,3种纤维混纺,可以实现功能优势互补,取长补短。为了进一步详细研究白竹炭纤维性能和特点,本文通过试验和分析,探讨了提高纱线质量应采取的技术措施。

1 纤维性能、纱线规格及工艺流程

1.1 原料性能

白竹炭纤维不仅具有远红外线发射功能和释放负离子功能等特点,还具有比表面积大,表面具有一定的沟槽,内部空隙多,吸湿保湿性能好等优良性能,其性能测试结果见表1。

表1 纤维的主要物理性能

1.2 纺纱前预处理

由于3种纤维的性能差异较大,不容易混合均匀,将会严重影响混纺纱的质量,如成纱单强不匀率大、毛羽多和千锭时断头多等问题,为了解决这个问题,要对纤维进行预处理,将纤维在

相对湿度65%的环境下,散包后并平衡24小时,使纤维内部充分吸湿,减少差异,并严格控制车间的温湿度,使纺纱时达到放湿生产,以减少静电对生产带来的不良影响。

1.3 纱线品种和规格

品种1:白竹炭纤维/T/CJ 60/20/20 9.7 tex;

品种2:白竹炭纤维/T/CJ 65/25/15 11.7 tex;

品种3:白竹炭纤维/T/CJ 50/35/15 14.6 tex;

品种4:白竹炭纤维/T/CJ 70/20/10 13.0 tex。

1.4 混纺比设计

原料混纺比决定了产品的风格特征,为了达到各纤维组分间优势互补,充分发挥白竹炭纤维的优点,本系列产品设计了4种不同比例的混纺纱,不仅能充分发挥白竹炭纤维、细旦涤纶纤维和棉纤维的优良性能,而且还能体现白竹炭纤维吸湿透气、舒适、健康、环保和时尚等独特的特点,又能拓宽新纤维的应用领域,同时还能充分发挥白竹炭纤维混纺纱线的独特风格,提高产品的附加值和企业的经济效益。

1.5 纺纱工艺流程

白竹炭纤维:清花FA002D→A006B→A036B→A036C→A092→FA141→梳棉FA231A→条子①

棉纤维:FA002→ A006B→A036B→A036C→ A092→ FA141→A186D梳棉机→ FA302(棉预并条机)→条卷FA331→精梳FA251→条子②

①②]→并条FA302(三道)→FA423A粗纱机→FA507(细纱机)→络筒日本村田No.7-7型→成包

由于清花工序混棉不容易控制混纺比,白竹炭纤维、细旦涤纶纤维和棉3种纤维应该采用不同的工艺加工,所以要选择并条混合方法,以确保混合均匀,混纺比正确。

在实际生产过程中,细旦涤纶纤维和棉采用原来的清梳工艺,而白竹炭纤维则采用新工艺。

2 纺纱主要工艺参数设计及关键技术措施

2.1 清花工序主要工艺特点及技术措施(白竹炭纤维)

清花工序以多松少打,渐进开松为指导思想,在保证开松混合效果的前提下,尽量避免纤维损伤,以自由打击为主,减少握持打击强度,适当降低豪猪打手和综合打手的速度,并适当放大豪猪打手与给棉罗拉的隔距,调整抓棉机刀片伸出肋条高度和小车的回转速度与下降的动程,使抓棉机运转率不匀率90%。成卷部分采用自调匀整装置,确保棉卷的纵向不匀率控制在1.05%以下。

为保证棉卷的内在质量和外观质量,开清棉工序采用适当加大棉卷压力,减轻棉层粘连;在棉卷中加入相同品种的粗纱,解决棉卷粘连;棉卷存量要适中,现做现用,确保预处理效果良好,提高可纺性。其主要工艺参数见表2。

表2 清花主要工艺参数

续表

采取优化工艺参数后,卷子正卷率稳定在 100%,加工出的白竹炭纤维卷子的重量不匀率控制在0.95-1.05%之间;而旧工艺纺出卷子的重量不匀率控制在1.35%。

2.2 梳棉工序主要工艺特点及技术措施(白竹炭纤维)

梳棉工序的主要目的是在尽量减少纤维损伤的基础上,有效分梳纤维,提高单纤维的分离度和伸直平行度,减少棉结杂质。梳棉工序的难点是缠绕锡林严重,棉网向道夫转移困难,刺辊工作角加大,能使纤维顺利转移到锡林工作区,在刺辊分梳后不产生绕花和返花现象,防止产生丝束纤维。锡林针布工作角较大,齿密较小,使纤维不容易沉入齿间,加强了纤维转移和释放,道夫工作角较小,齿密较大,使纤维顺利转移到道夫,提高道夫凝聚纤维的能力。锡林针布和盖板针布要配套使用,确保梳棉机输出的棉网清晰匀整、无云斑和棉结少的目的。选用较低的道夫速度,使棉网增厚,有利于顺利剥棉,减轻棉网汇集成条时烂网落网飘网和断条等不良现象。生条定量以偏轻掌握为宜,生条定量过重会造成堵塞喇叭口和圈条斜管等不良现象,容易形成断条。其主要工艺参数见表3。

表3 梳棉主要工艺参数

采取以上新工艺后,纺出的白竹炭纤维生条萨氏条干均匀度为15.20%,Uster条干均匀度为3.35%,棉结为2.22粒/g,生条质量较好;而采用旧工艺纺出的生条萨氏条干均匀度为15.78%,Uster条干均匀度为3.76%,棉结为2.50-3.50粒/g。

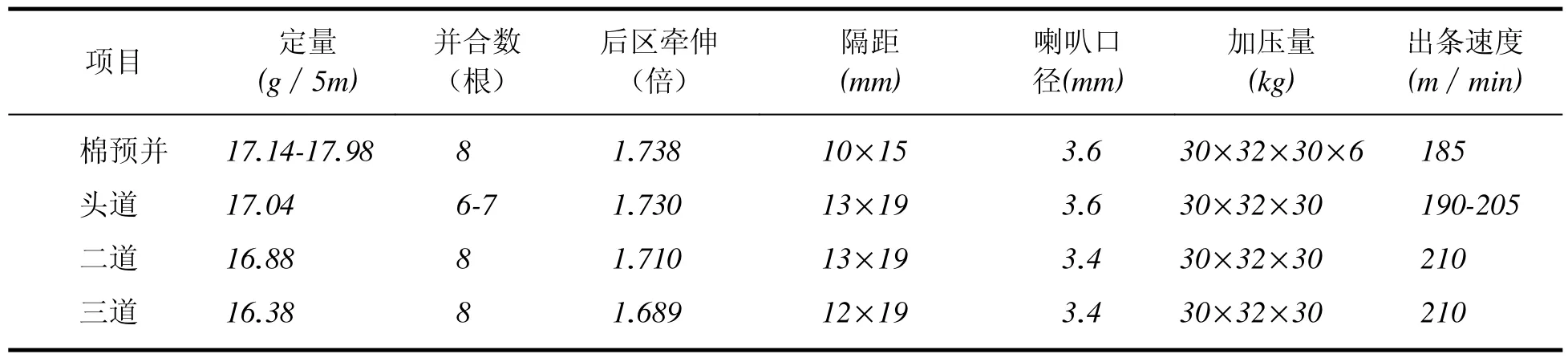

2.3 并条工序主要工艺特点及技术措施(白竹炭/细旦涤纶/棉纤维)

为了提高熟条质量,首先进行预并,然后进行3道混并,以增加其均匀混合程度,并条采用顺牵伸工艺,预并和头并的并合数接近牵伸倍数,后区牵伸偏大掌握,二并和三并均采取集中前区牵伸的工艺,以提高须条中纤维的分离度和伸直平行度。由于并条工序存在缠绕罗拉胶辊和堵喇叭口的问题,采用防静电好的涂料胶辊,并勤用酒精擦拭纺纱通道的方法,可以解决这一难题。

并条工序要防止出现的开关车细节,提高设备的完好率,不允许有条干机械波出现;加强对断头自停装置的检查,防止缺条;同时要不断提高挡车工质量意识,加强操作巡回,及时处理缺条和断条等现象;选用合适的压力棒,它起到扩展后钳口摩擦力界和缩小纤维浮游区的作用,能提高条干均匀度。其主要工艺参数见表4。

采取新工艺和技术措施后,纺出的熟条萨氏条干均匀度为14.38%,Uster条干均匀度为3.64%,熟条质量较好;而采用旧工艺纺出的熟条萨氏条干均匀度为14.98%,Uster条干均匀度为3.99%。

2.4 精梳工序主要工艺特点及技术措施(棉纤维)

精梳工序的主要任务是使纤维梳理顺直平行,最大限度地排除短绒和杂质,因此给棉方式要采用后退短给棉,合理调整分离罗拉顺转定时,避免顶梳过早接触须丛而妨碍须丛抬头而影响棉网质量。

表4 并条工序主要工艺参数

2.5 粗纱工序主要工艺特点及技术措施(白竹炭/细旦涤纶/棉纤维)

粗纱使用新型假捻器,增加纤维与加捻部件的摩擦系数,提高假捻作用;粗纱捻度控制在适当的范围内,太大不利于细纱的牵伸,太小纱条容易飘落和断裂。锭速适当放慢,一般掌握在600r/min,适当增加粗纱的卷饶密度,并根据季节变化,车间温湿度变化及时调整,保证粗纱张力适当,设备运转正常,同时车间的相对湿度控制在60-65%,以保证纤维在粗纱工序处于吸湿状态。粗纱定量适当偏轻掌握,但不宜过轻,过轻影响粗纱强力。

由于纤维表面摩擦系数小,抱合力差,纤维容易卷曲,粗纱捻系数应该偏大掌握,张力要偏小控制,以减少粗纱意外牵伸,改善细纱条干和成纱重量不匀率,为提高粗纱条干均匀度,粗纱后区牵伸倍数应偏小控制,同时粗纱后区隔距适当放大。其主要工艺参数见表5。

表5 粗纱工序主要工艺参数

采取以上有效措施后,粗纱重量不匀率为1.20%,Uster条干 CV%值为4.11%,萨氏条干 CV%为15.46%,伸长率为1.28%,粗纱质量明显得以改善;而采用旧工艺纺出的粗纱重量不匀率为1.33%,Uster条干CV%值为4.34%,萨氏条干CV%为15.83%,伸长率为1.68%。

2.6 细纱工序主要工艺特点及关键技术(白竹炭/细旦涤纶/棉纤维)

细纱工序采用集中前区牵伸的工艺,后区隔距适当放大,在保证牵伸正常的情况下,适当减少后区牵伸和钳口隔距。细纱锭速控制在13200 r/min以上,否则产量太低,但也不能太高,否则钢丝圈飞圈严重。合理选配纲领和钢丝圈并及时更换,防止产生毛羽纱。细纱钢丝圈要偏轻选择,以减轻原料掉粉末的程度。细纱加强纲领钢丝圈管理,要求合理搭配,并缩短使用和更换周期,结合落纱清洁钢丝圈,大大减少毛羽纱和棉球纱。选用菱形内花纹胶圈,能有效地降低胶圈滑溜率,减少摩擦阻力,使胶圈运转平稳,线速度均匀,有利于提高成纱质量。车速要偏低掌握,确保纤维运动能够得以有效控制,这样不仅提高了产品的内在指标,同时外观质量也大大改善。同时使用新型纺纱专件,如压力棒上销、压力棒钳口隔距快、新型胶辊、陶瓷导纱钩、花纹胶圈和镀氟钢领钢丝圈等,它能够明显提高成纱质量。其工艺参数分别见表6所示。

表6 细纱工序主要工艺参数

3 成纱质量情况

要纺好白竹炭纤维混纺纱,除了采用以上工艺措施后,还必须注意以下事项:一是要严格控制车间的温湿度,一般控制在65%左右;二是挡车工要严格执行操作法,加强设备管理工作,做好质量追踪工作,以保证车间的生活正常进行。试验结果表明各项质量完成均比较好,已达到预期效果,见表7所示。

表7 白竹炭纤维混纺纱的质量情况

4 结束语

针对白竹炭纤维与细旦涤纶纤维及棉3种纤维不同的性能和特点,要纺出优质的混纺纱,生产过程中必须根据原料特性,合理配置和优化工艺参数,并稳定控制好各车间的温湿度;每批次投料必须严格执行所规定的原则和方法,保持各批次之间工艺的一致性;加强设备维修保养和运转管理,广泛开展全面质量的管理工作,并做好质量追踪工作;使用新型纺纱专件,如压力棒上销、压力棒钳口隔距快、新型胶辊、陶瓷导纱钩、花纹胶圈和镀氟钢领钢丝圈等,这对于稳定提高成纱质量十分重要。

[1]陈纲.14.7tex精梳棉/粘胶/黑竹炭/羊毛针织纱的生产[J].上海纺织科技,2013,41(1):15-16.

[2]倪中秀.羊绒/黑竹炭/长绒棉混纺针织纱的生产实践[J].上海纺织科技,2012,40(12):34-35.

[3]陈理.18.3tex 60/40竹炭涤/棉混纺纱的纺纱工艺研究[J].上海纺织科技,2011,39(7):27-30.

[4]谢春萍.纺纱工程[M].北京:中国纺织出版社,2012.

[5]陆再生.棉纺工艺原理[M].北京:中国纺织出版社,1994.

[6]于修业.纺纱原理[M].北京:中国纺织出版社,1994.

(责任编辑:田 犇)

On the Development and Technology of White Bamboo Carbon Fiber Blended Yarn Products

ZHAO Bo

TS182+.6

C

1674-2346(2014)01-0001-05

10.3969/j.issn.1674-2346.2014.01.001

2013-06-24

赵博,男,中原工学院纺织学院。(河南郑州450007)