面向高速工况的轴承材料成形工艺

2014-02-28李跃宗陈润霖奚延辉董光能袁小阳

贾 谦 李跃宗 陈润霖 奚延辉 董光能 袁小阳

1.西安交通大学现代设计及转子轴承系统教育部重点实验室,西安,710049

2.西安交通大学苏州研究院,苏州,215123

0 引言

锡基巴氏合金和铅基巴氏合金为油润滑轴承的首选润滑界面材料,其中,铸造锡基合金ZSnSb11Cu6(美国牌号为B83)的使用最为广泛[1]。滑动轴承运行中,轴颈与轴瓦接触区域温度起伏波动较大,轴承表面的最大应力和最大变形与温度变化密切相关[2]。锡基合金自身强度较低,表面硬度随温度升高下降明显,致使巴氏合金对外界温度的变化十分敏感,巴氏合金在150℃时的硬度和疲劳强度大约是常温时的1/3[3]。滑动轴承与轴颈之间出现润滑不良或干摩擦时,巴氏合金轴瓦会因温度的上升而发生剧烈的黏着磨损,引起烧瓦事故。通常,可通过加入添加剂的方法来改善巴氏合金的使用性能,特别是提高其在高温下的硬度[4-5]。加入Cu可阻止巴氏合金中β相的上浮,形成β相分布较均匀的合金材料,此举可提高巴氏合金的耐温性能,同样的硬度下其耐温性能几乎可提高2倍[5]。巴氏合金的浇铸成形过程也很重要。作为轴承材料的锡基巴氏合金,其性能受不同冷却速度及热处理方式影响:快速冷却可减少杂质沉降,高温热处理可使析出物的形状不再尖锐[6]。将巴氏合金加热至100℃退火和镦粗,而后在销盘试验机进行磨损试验,发现处理后巴氏合金的磨损率较未处理前降低了25%,可见对巴氏合金进行变形加热处理可提高其耐磨性[7]。从系统性研究角度来说,提高轴承的性能必须从设计学入手,进行系统化的材料及成形工艺设计,并通过集成的方式将技术手段进行组合得到一套完整的工艺[8-9]。

本文对高速磨床电主轴用轴承的材料及其成形过程进行了研究,利用公理设计方法通过对传统的巴氏合金轴承材料的改性及成形工艺流程的设计,而不是简单的试错来进行巴氏合金的性能改进,使之在改进后能够适用于高速机床电主轴的工作。针对高速、高可靠性轴承的特殊要求制定了增强巴氏合金耐温性能、压缩屈服强度和结合强度的方案。该方案改进了原有轴承巴氏合金材料浇注成形工艺。对比新工艺轴承材料和原工艺轴承材料的机械性能、微观组织、摩擦学性能和服役性能可知,新工艺制备的试样提高了使用温度和抗压缩能力,增强了高速下的使用性能,提高了结合强度,增强了使用可靠性。

1 Cu比例与冷却工艺改进设计

1.1 工艺改进的公理化设计矩阵

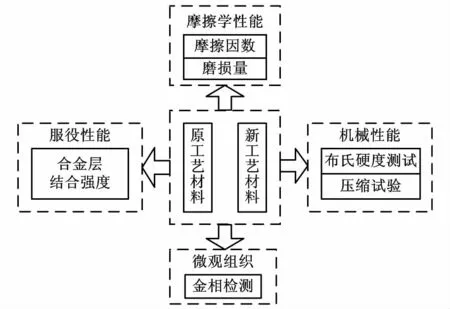

滑动轴承在高速工况下工作时,过大的温升会使巴氏合金材料的力学性能变差,导致巴氏合金层变形,油膜厚度增大,承载力降低,甚至使巴氏合金层发生塑性流变,引起严重烧瓦事故。轴承使用可靠性的提高依赖于轴承材料的结合强度,持续变化的剪切力极有可能使高速运转下的轴承发生巴氏合金材料脱落。本文根据文献[10]的公理设计理论,得到4个域,如图1所示。与文献[5]中的4个域有所区别的是,在增加添加剂改进材料性能的基础之上,增加了浇铸工艺设计环节,拟通过一整套完备而严格的工艺来保证轴承使用性能的提高。

图1 材料成形工艺设计的4个域

轴承工艺改进的目标是在原有锡基合金浇注成形工艺(称为“老工艺”)的基础上提高轴承材料高速下的使用性能。如前所述,巴氏合金材料新工艺过程含用户域、功能域、物理域和过程域,如表1所示。轴承材料使用性能在功能域{FR}中体现,FR1表示提高巴氏合金软化温度,FR2表示提高巴氏合金压缩屈服强度,FR3表示提高巴氏合金与金属基体的结合强度。即通过硬度、抗压强度及结合强度来提高巴氏合金材料使用性能。

巴氏合金的软化温度主要由其微观结构中β相(SnSb)的密度决定,提高β相密度可增加巴氏合金在高温下的硬度。图2所示为巴氏合金的典型金相组织,白色三角或方块为β相。β相质点硬而脆,大的β相在工作过程中易脱落,这种剥落加快了巴氏合金的失效,因此减小β相的晶粒尺寸就成为提高巴氏合金压缩屈服强度的重要手段。巴氏合金材料与轴瓦背衬的结合强度主要取决于浇注时的冷却过程,和冷却速度有关。所以,为实现功能域{FR},在物理域{DP}中就需要控制β相密度ρβ、β相尺寸sβ及冷却速度v这几项指标。

表1 巴氏合金材料新工艺过程的4个域

图2 巴氏合金组织中的β相

过程域{PV}中所列的是可控制物理域{DP}中各项的工艺保证。巴氏合金中含有Cu,其质量一般占合金质量的3%~5%,微量的Cu能溶入α固溶体并使之强化,提高材料硬度,Cu还可控制β相的偏析,故本文采取PV1,即添加微量铜(质量分数2%)以达到增加原巴氏合金的硬度的目的,并控制β相的尺寸以提高压缩屈服强度。锡基巴氏合金的热膨胀系数为2.3×10-5/K,碳素钢瓦体的热膨胀系数为1.38×10-5/K,两者相差较大。轴承合金浇铸后,过快冷却所产生的热应力可能会使轴瓦材料与金属基体脱离脱壳。高的冷却速度可以减小晶粒,也可以防止偏析,但过快的冷却会导致合金层的温差增大,容易产生缩孔,最后导致合金组织不致密,强度降低,因此要合理选择冷却速度。本文选择的冷却措施为PV2,即浇注轴瓦后,在液态合金开始凝固时再水冷,以保持液态合金的流动性。

1.2 设计检验

在设计付诸实践之前,需采用数学方法对设计进行检验。较佳的设计应满足公理设计理论中独立公理和信息公理的要求。独立公理要求设计本身是解耦的;信息公理规定,设计中需获取的新信息的含量应尽可能少。由功能域映射到物理域的设计方程可写成

式中,X为非零的数字。

可以看出,设计矩阵是一个典型的下三角矩阵,因此这个设计是一个解耦设计,满足独立公理的要求,设计是成立的。

为了达到设计的目标即满足功能(FRs),实施过程中会有多种的设计方案供选择,本文提出了3个设计功能。它们的实施方案都是有工艺保障的,所以在实施过程中几乎不需要去获取新的未知知识或信息即可顺利完成,这样的设计保障性好、可靠性高,属于较佳的设计。

2 新工艺与原工艺轴承材料性能对比

对新工艺轴承材料考核的性能有四项:机械性能、微观组织、摩擦学性能、服役性能,如图3所示。分别将新老工艺下制造的轴承材料进行试验对比。

图3 新老工艺轴承材料性能对比框架

2.1 机械性能测试

根据国家标准GB231-84规定的布氏硬度试验测试方法,对新老工艺下制作成形的轴承材料进行了硬度检测,测量温度为25℃、50℃和90℃,测量结果见表2。新工艺巴氏合金的布氏硬度在25℃时,增加了25.3%;在90℃时,增加了8.3%。

表2 新老工艺轴承材料硬度随温度变化的测量值

巴氏合金的布氏硬度值减少到12HB以下时的温度称为软化温度,即巴氏合金的极限工作温度[10]。轴承的安全使用温度一般应为其软化温度的60%。通过表2可看出,90℃时,新工艺巴氏合金的布氏硬度高于老工艺巴氏合金的布氏硬度,即新工艺使得巴氏合金的软化温度有所提高,提高了轴承的安全使用温度。

工艺改进后,巴氏合金的压缩屈服极限σ0.2的均值由70.24MPa提高到82.04MPa,见表3。因此,与老工艺巴氏合金相比,新工艺巴氏合金可以应用到更高的载荷状况下。

表3 两种巴氏合金的压缩屈服极限 MPa

2.2 微观组织检测

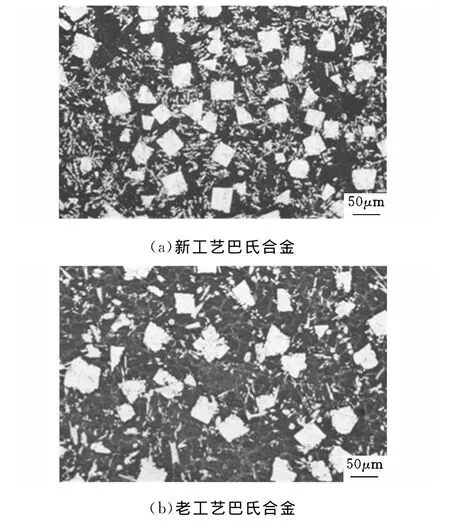

金相组织观察及分析设备为研究型倒置式金相显微镜。图4为分析试样照片。

图4 工艺改进前后巴氏合金金相组织比较

从图4可以看出,添加2%的铜后,巴氏合金中白色方块状或三角状的SnSb分布更加均匀,而且比原工艺时更加细小,产生了更多细小的短杆状或点状、枝状的ε相。ε相所组成的骨架阻止了β相的集聚及偏析,使得巴氏合金的组织更加均匀,这说明金属铜的加入影响到了各组分的分布,且快速冷却限制了β相晶粒的生长。β相的平均尺寸由40μm降低为30μm,SnSb所占比率变化不大,由15%上升为18%,说明Cu的加入并不影响SnSb的生成。微观结构中各组相尺寸的缩小将显提高巴氏合金的强度、塑性和韧性。

2.3 摩擦学性能测试

试验设备为销盘式试验机,用巴氏合金制作磨销,用GCr15制作摩擦盘。试验时间为30min,分别获取新老工艺下轴承材料的摩擦因数和磨损量,实验结果见表4。滑动轴承瓦面磨损主要存在于启停阶段,在试验时需根据实际工况来设定试验参数。本次试验设定参数为pv值,p为比压,v为线速度。试验设定3组pv值,这三组pv值均为高速磨床电主轴在开始启动或即将停止转动时轴承瓦面比压和轴颈线速度的乘积,具有一定代表性。可以看出,新工艺下轴承材料的减摩能力和抗磨性能都得到了增强。

表4 摩擦学性能测试结果

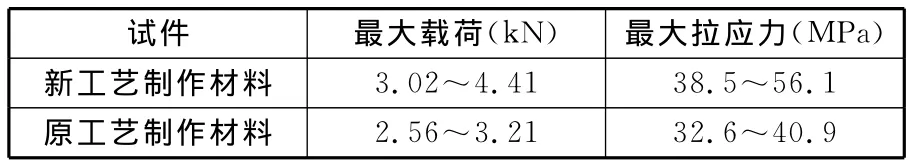

2.4 服役性能测试

采用材料拉伸试验的方法来评价结合面的结合强度,试验原理为:在2个拉伸试验件的平面之间浇铸巴氏合金后,在拉伸试验机上对试件加载,记录试件断裂时的载荷,即可通过计算求出结合面的结合强度。试验在标准GB1174-92《铸造轴承合金》下指导完成,实验设备为Instron 5500R电子拉伸压缩试验机,加载速度为0.5mm/min,试验结果见表5,可以看出,根据新工艺铸造出的试验件的结合强度已经超过老工艺制作材料的结合强度。

表5 拉伸试验结果

3 新工艺轴承运行的初步试验考核

为验证新工艺的可行性,在高速试验台上对采用新工艺制造的轴承进行初步试验考核。试验轴承为5瓦可倾瓦轴承,轴承内径为50mm,轴瓦宽度为20mm,瓦张角为60°,宽颈比为0.4,偏心率为0.107,支点类型为线支撑。试验转速分别为 8000r/min、15 000r/min,施 加 载 荷 为18.6kN,轴心距平台的高度为300mm,润滑油牌号为32#,进油温度为40℃。试验获得了轴承的静动特性参数,表6中,Hmin为最小油膜厚度,Q为流量,TD为 温 升,N为 功 耗,KXX、KXY、KYX、KYY为刚度,CXX、CXY、CYX、CYY为阻尼。试验轴承运行平稳,在温升19.9℃及42.0℃下,各项指标满足在高速下的使用要求。

表6 试验轴承的静特性参数

4 结语

本文研究了适用于高速高可靠性轴承的轴承材料成形工艺。针对高速、高可靠性轴承的特殊要求制定了增强巴氏合金耐温性能、压缩屈服强度和结合强度的方案。对原有轴承材料成形工艺进行了改进,具体做法为:在合金融化时添加微量Cu;浇铸时设置控制冷却速度的新环节。新工艺轴承材料提高了使用温度、抗压缩能力和结合强度,改善了减摩抗磨性能。为验证新工艺的可行性,在高速试验台上对采用新工艺制造的轴承进行了初步试验考核,试验轴承运行平稳,各项指标满足在高速下的使用要求。

[1] 中国标准出版社第三编辑室,全国滑动轴承标准化技术委员会.中国机械工业标准汇编滑动轴承卷(上)[M].2版.北京:中国标准出版社,2003.

[2] 王步康,董光能,谢友柏.滑动接触中摩擦发热的数值分析[J].中国机械工程,2002,13(21):1880-1884.Wang Bukang,Dong Guangneng,Xie Youbai.Numerical Analysis of Rolling-sliding Contact with Frictional Heating[J].China Mechanical Engineering,2002,13(21):1880-1884.

[3] 尹延国,焦明华,解挺,等.滑动轴承材料的研究进展[J].润滑与密封,2006(5):183-187.Yin Yanguo,Jiao Minghua,Xie Ting,et al.Research Progress in Sliding Bearing Materials[J].Lubrication Engineering,2006(5):183-187.

[4] 贺林,朱均.短碳纤维增强锡基巴氏合金摩擦学特性[J].中国有色金属学报,1998,8(2):223-227.He Lin,Zhu Jun.Tribological Characteristics of Short Carbon Fiber-reinforced Sn-matrix Babbitt Alloy[J].The Chinese Journal of Nonferrous Metals,1998,8(2):223-227.

[5] 贺林.短切碳纤维增强锡基巴氏合金及其摩擦学特性[D].西安:西安交通大学,1996.

[6] Reddyhoff T,Kasolang S,Dwyer-Joyce R S,et al.Auto-calibration of Ultrasonic Lubricant-film Thickness Measurements[J].Measurement Science &Technology,2008,19(4):1-8.

[7] Moazami Goudarzi M,Jenabali Jahromi S A,Nazarboland A.Investigation of Characteristics of Tin-based White Metals as a Bearing Material[J].Materials and Design,2009,30(6):2283-2288.

[8] 董光能,白风科,袁小阳,等.基于公理设计的巴氏合金摩擦学新工艺研究[J].哈尔滨工业大学学报,2001,38(增刊):328-331.Dong Guangneng,Bai Fengke,Yuan Xiaoyang,et al.Study of Babbitt Alloy Modification Based on Axiom Design[J].Journal of Harbin Institute of Technology,2001,38(S):328-331.

[9] 白风科.基于公理设计的轴承材料研究[D].西安:西安交通大学,2005.

[10] Nam Pyo Suh.公理设计——发展与应用[M].谢友柏,徐华,袁小阳,等,译.北京:机械工业出版社,2004.