电动叉车势能回收系统研究

2014-02-28张克军

张克军 陈 剑

合肥工业大学噪声振动工程研究所,合肥,230009

0 引言

电动叉车具有能量转换效率高、噪声小、无废气排放、控制方便等优点,在食品、制药、微电子及仪器仪表等对环境要求较高的场合得到广泛应用,成为室内物料搬运的首选工具[1]。对于传统电动叉车,当货物随货叉起升时,起升油缸的液压能转化为货物的重力势能,当货物随货叉下降时,货物的重力势能转化为液压系统的热能,这样不仅浪费能源,而且会导致液压油温度升高,影响液压系统的工作性能。因此研究电动叉车负载势能回收系统,将货叉下降时的负载势能回收并利用[2],具有重要意义。

文献[3]介绍了基于蓄能器的电动叉车势能回收液压系统工作原理,分析了系统的节能效果。文献[4]介绍了电动叉车势能回收系统的一种实验装置,研究了势能回收的效率与负载质量及负载下降速度之间的关系。文献[5]研究了混合动力液压挖掘机势能回收系统的组成、控制策略及主要元件的参数匹配。

本文研究了基于发电机和超级电容器的电动叉车负载势能回收系统,利用AMESim和MATLAB建立了势能回收系统的仿真模型,并进行性能仿真计算分析。实车试验结果表明,势能回收效果明显。

1 系统方案

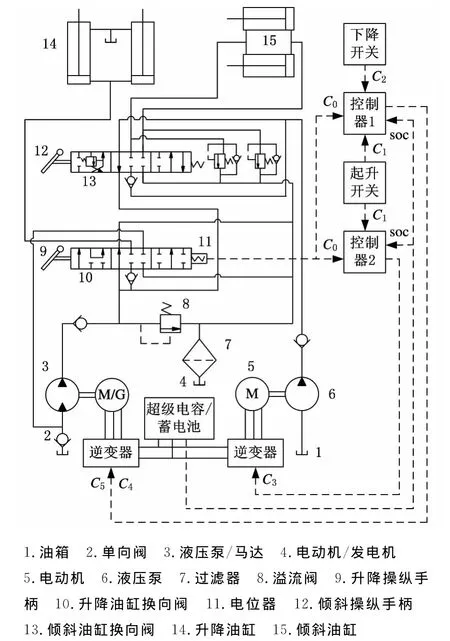

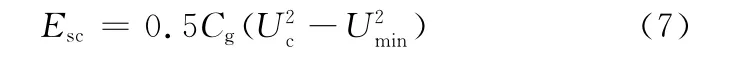

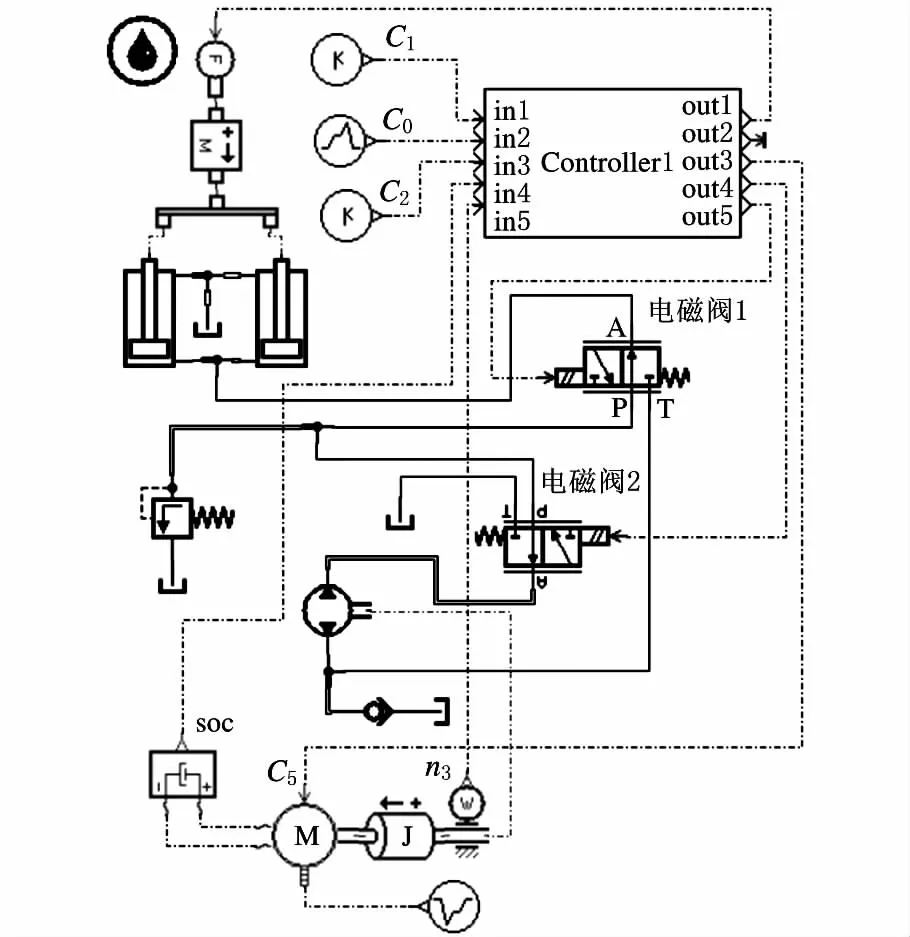

笔者提出的电动叉车势能回收系统方案如图1所示。系统主要由液压油缸、手动换向阀、液压泵/马达、电动机/发电机、电机控制器、超级电容器等组成。升降油缸通过一套滑轮机构驱动电动叉车的货叉(货物放在货叉上)起升和下降,倾斜油缸驱动门架(货叉安装在门架上)前倾和后仰。该势能回收系统能完成货叉起升、货叉下降、货叉前倾和后仰等动作,通过对货叉下降过程的负载(含门架自重)势能进行回收,达到节约能源的目的。

1.1 货叉起升功能

电动机4驱动液压泵3,电动机5驱动液压泵6,2个液压泵输出的液压油合流后经升降油缸换向阀的右位到升降油缸的无杆腔,推动升降油缸的活塞动作,实现货叉起升。电动机4及电动机5的转速由控制器1和控制器2分别控制,超级电容器或蓄电池通过逆变器对电动机供电。液压泵3和液压泵6的最大出口压力由溢流阀调定。

1.2 货叉下降功能

图1 电动叉车势能回收系统原理

在负载重力的作用下,升降油缸的活塞向下运动,升降油缸无杆腔的液压油经升降油缸换向阀的左位到液压马达3的进油口,推动液压马达旋转,实现货叉下降。液压马达驱动发电机4工作,发电机通过逆变器对超级电容器充电,实现能量回收。发电机的转速由控制器1控制。通过升降油缸换向阀内部油道的合理设计实现液压泵/马达的同向旋转。

1.3 货叉前倾和后仰功能

液压泵6输出的液压油经倾斜油缸换向阀的左位到倾斜油缸的无杆腔,推动倾斜油缸活塞动作,实现货叉前倾。液压泵6输出的液压油经倾斜油缸换向阀的右位到倾斜油缸的有杆腔,推动倾斜油缸活塞动作,实现货叉后倾。此时电动机5的转速不受控制器控制。

2 控制策略

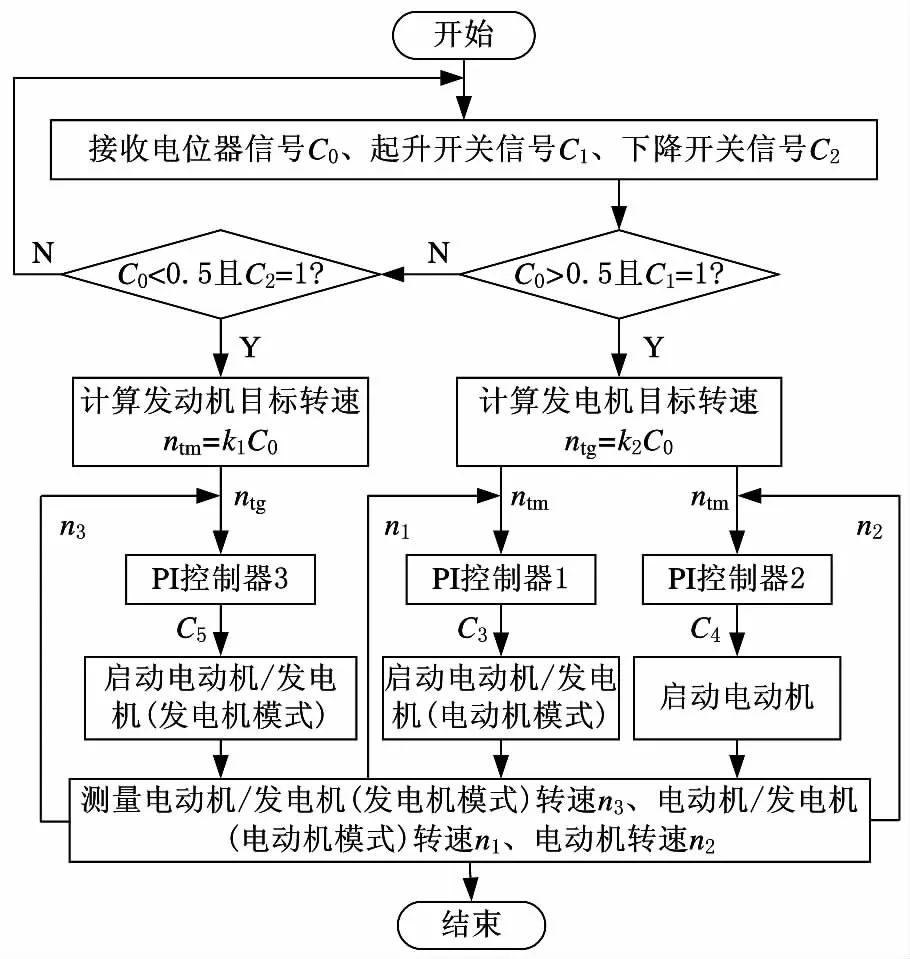

图2 电动叉车势能回收控制策略

根据提出的电动叉车势能回收系统方案,给出了图2所示的控制策略,输入信号 (C0、C1、C2)和输出信号(C3、C4、C5)如图1所示。电位器信号C0为电压信号,其变化范围是0.05~1V。升降油缸换向阀处于中位时,C0=0.5V;升降操纵手柄前推时,0.5V<C0≤1V,并且C0随着升降操纵手柄前推幅度的增大而增大;升降操纵手柄后拉时,0.05V≤C0<0.5V,并且C0随升降操纵手柄后拉的幅度增大而减小。起升信号C1和下降信号C2都为开关信号,它们取值都为0或1。C1=1表示起升开关动作,向控制器发出起升请求;C1=0表示起升开关不动作。C2=1表示下降开关动作,向控制器发出下降请求;C2=0表示下降开关不动作。升降油缸的速度由升降油缸换向阀阀芯节流口的开度和电动机/发电机的转速(与液压泵/马达的出口入口流量比成正比)共同决定,升降油缸换向阀阀芯节流口的开度由驾驶员通过升降操纵手柄手动控制,并与电位器信号C0成比例。控制策略主要考虑电动机/发电机转速控制,该策略可以总结为5个步骤:

(1)判断驾驶员是否发出起升指令或下降指令,若2个指令都没发出,则返回继续判断。

(2)若驾驶员发出起升指令,计算电动机4及电动机5的目标转速。

(3)启动电动机4和电动机5,实时检测电动机4和电动机5的实际转速,计算实际转速和目标转速间的误差,PI控制器1和PI控制器2根据误差信号产生电压控制信号,分别调整电动机4及电动机5的转速。

(4)若驾驶员发出下降指令,计算发电机4的目标转速。

(5)启动发电机4,实时检测发电机4的实际转速,计算实际转速和目标转速间的误差,PI控制器3根据误差信号产生电压控制信号调整发电机4的转速。

3 参数匹配设计

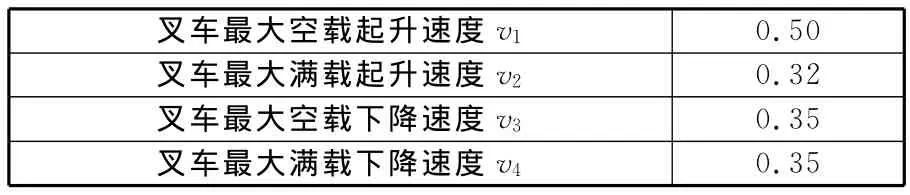

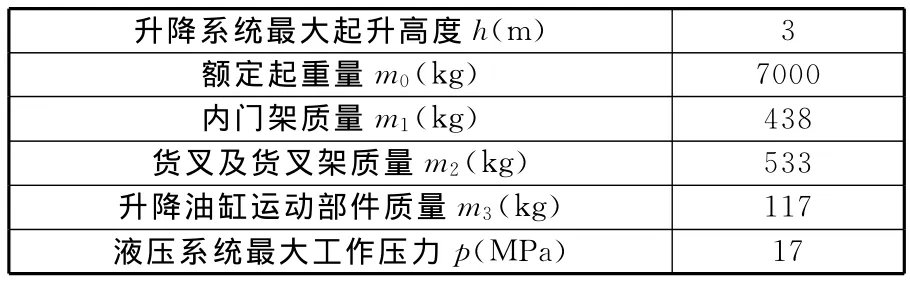

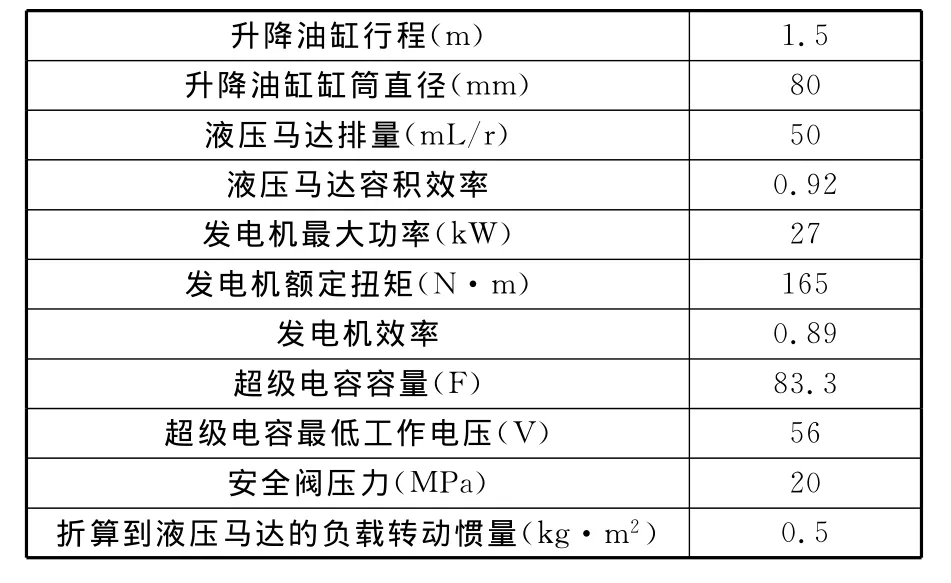

电动叉车货叉升降系统参数匹配设计的结果直接影响叉车的升降性能、工作效率及能量回收效果。为此需对货叉升降系统关键零部件的参数进行匹配设计。表1、表2所示分别为升降系统的性能指标与升降系统的主要参数。

表1 升降系统性能指标 m/s

表2 升降系统主要参数

3.1 升降油缸参数

3.1.1升降油缸行程

电动叉车通过升降油缸和滑轮机构完成升降动作,升降油缸行程l是升降系统最大起升高度h的1/2,因此有l=1.5m。

3.1.2 升降油缸速度

由定滑轮的原理可知,升降油缸下降速度vc是叉车最大满载下降速度v4的1/2,因此有vc=0.175m/s。

3.1.3 升降油缸缸底压力

升降油缸的缸底压力pc由液压系统最大工作压力p和液压泵(液压马达)到升降油缸之间的压力损失pf(pf取1.22MPa)决定,因此pc=15.78MPa。

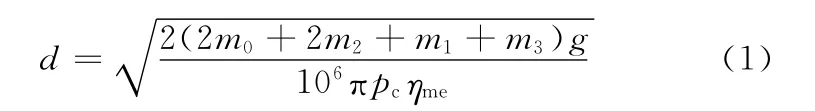

3.1.4 升降油缸缸筒直径

电动叉车能量再生系统采用双油缸结构,按叉车满载起升工况选择升降油缸缸筒直径:

式中,g为重力加速度,g=9.8m/s2;ηme为电动叉车升降系统机械结构的效率,ηme=0.965。

由式(1)可得升降油缸的初选缸筒直径为0.08m,考虑缸筒尺寸系列及密封件尺寸系列,缸筒直径最终选择0.08m。

3.2 液压泵/马达参数

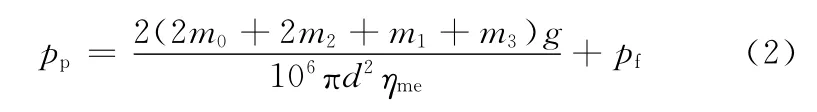

3.2.1 液压泵/马达额定压力

电动叉车上升过程中,液压泵/马达当液压泵使用,液压泵出口压力pp为

电动叉车下降过程中,液压泵/马达当液压马达使用,液压马达入口压力pm为

液压泵/马达的额定压力取液压泵出口压力和液压马达入口压力中较大者,由式(2)、式(3)可知较大的压力为17MPa,考虑加上15%的余量,液压泵/马达的额定压力取20MPa。

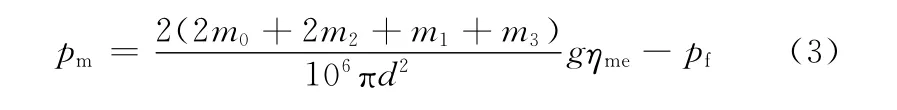

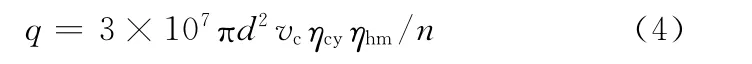

3.2.2 液压马达排量

由图1可知,电动叉车下降过程中,2个升降油缸中的液压油经液压马达回油箱,液压马达的排量为

式中,ηcy为升降油缸的效率,ηcy=0.95;ηhm为液压马达的容积效率,ηhm=0.92;n为液压马达的工作转速,n=1900r/min。

利用式(4)可算出液压马达的排量q=48.6mL/r,根据液压泵/马达的排量系列,最终确定液压泵/马达的排量为50mL/r。

3.3 电动机/发电机参数

3.3.1 电动机/发电机功率

由图1可知,电动叉车上升过程中,电动机4和电动机5共同工作;电动叉车下降过程中,只有发电机4工作。这里按发电机工况确定电动机/发电机的功率,发电机的输入功率等于液压马达的输出功率,可由液压马达的入口压力、液压马达的工作转速及液压马达的总效率ηthm(取0.8)确定。最终确定电动机/发电机的额定功率Pe为17.6kW,峰值功率为27kW。

3.3.2 电动机/发电机扭矩

电动叉车满载起升时,电动机输出最大扭矩,电动机的输出扭矩T由液压泵的出口压力pp,液压泵的排量q及液压泵的总效率ηthp(取0.82)确定。最终确定电动机/发电机的额定扭矩Te为165N·m。

3.3.3 电动机/发电机转速

电动机/发电机与液压泵/马达同步工作,液压泵/马达的转速范围是600~2200r/min,为了使电动机/发电机与液压泵/马达更好地匹配,选择电动机/发电机的最高转速为3000r/min。

电动机/发电机的额定转速ne与其额定功率Pe及额定扭矩Te有关,最终确定电动机/发电机的额定转速为1020r/min。

3.4 超级电容组参数

3.4.1 超级电容组电压

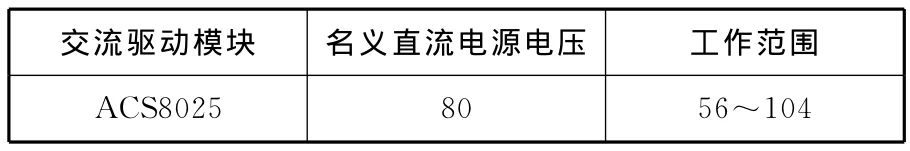

超级电容电压应满足交流驱动模块对直流电源电压的要求,表3所示为所选交流驱动模块对直流电源电压的要求。

表3 交流驱动模块对直流电源电压的要求 V

本文选Maxwell的BMOD0500B01型超级电容,电容容量C=500F,额定电压Uw=16V。为了达到较大的电压,采用超级电容组串联的形式,采用6组超级电容串联,则超级电容组的额定工作电压Uc为96V。

3.4.2 超级电容组的电容容量

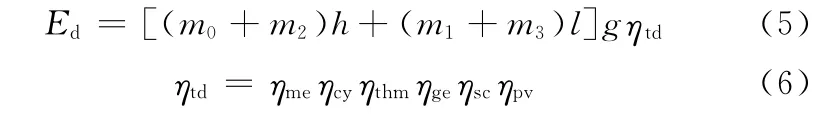

采用超级电容回收叉车下降过程中的能量,为了保证能量回收的效果,要求超级电容组可以存储的能量略大于叉车势能再生的能量。叉车满载下降所再生的能量为

式中,ηtd为叉车下降过程能量转化总效率;ηge为发动机/电动机效率,ηge=0.89;ηsc为超级电容组充电效率,ηsc=0.8;ηpv为液压泵到升降油缸之间的液压阀及管路效率,ηpv=0.93。

忽略内阻的影响,超级电容组储存的能量可表示为

式中,Cg为超级电容组的电容容量。

考虑到特殊工况(超级电容能储存2次满载下降所再生的能量),令2ET=Esc,可得Cg=73.4F。

6个电容的容量C=500F的超级电容串联成超级电容组,其电容容量Ce为83.3F,满足Ce>Cg,确定超级电容组的电容容量为83.3F。

4 系统建模与仿真分析

4.1 系统模型的建立

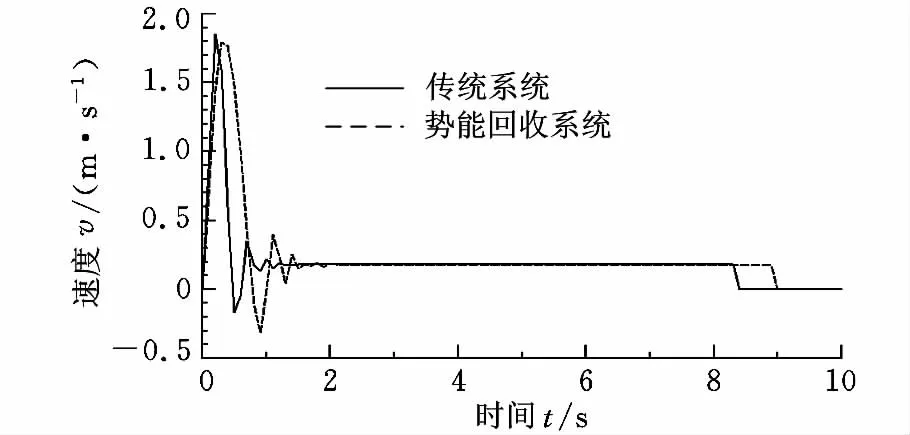

为了验证势能回收系统的控制性能和势能回收效率,用AMESim建立了传统系统的仿真模型,如图3所示,该模型只考虑货叉下降过程,用比例电磁换向阀模拟升降油缸换向阀(手动换向阀)。用AMESim和MATLAB建立了势能回收系统的仿真模型,如图4所示,该模型只考虑货叉下降过程,用2个比例电磁换向阀模拟升降油缸换向阀,货叉下降的控制策略(图2)用MATLAB建模。表4所示为仿真模型参数。

4.2 仿真结果分析

4.2.1 控制性能

图3 传统系统的AMESim仿真模型

图4 势能回收系统的AMESim仿真模型

表4 仿真模型参数

对于装备势能回收系统的电动叉车来说,控制性能是一个非常重要的指标。用升降油缸下降速度的波动程度来评价传统系统和势能回收系统的控制性能。由图5可以知,传统系统的速度波动时间为1.1s,油缸下降时间为8.3s,速度波动时间相对油缸下降时间的百分比为13.3%;势能回收系统的速度波动时间为1.4s,油缸下降时间为8.9s,速度波动时间相对油缸下降时间的百分比为15.7%。两种系统的速度波动时间相对油缸下降时间的百分比相差较小,认为势能回收系统具有较好的控制性能。

图5 不同系统下的升降油缸下降速度

4.2.2 势能回收效率

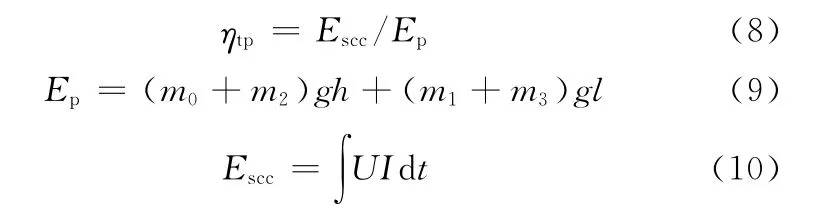

势能回收效率ηtp由负载势能(含门架自重)Ep和货叉下降过程中发电机对超级电容器充电的能量Escc决定。势能回收效率可由下式计算:

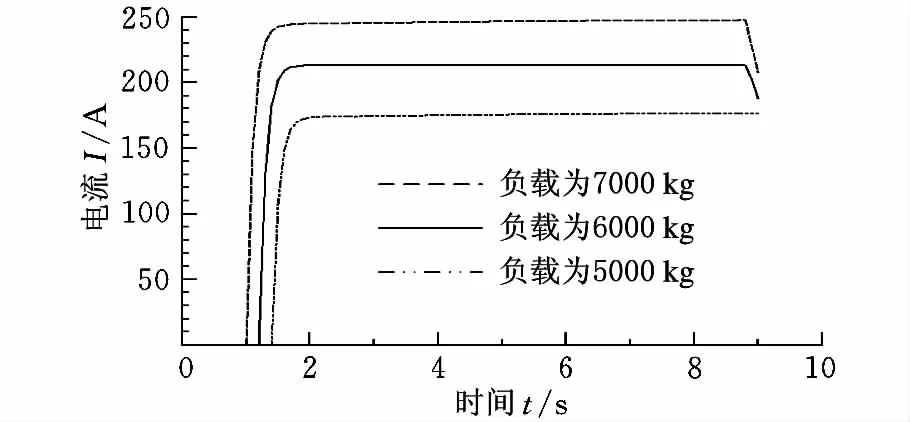

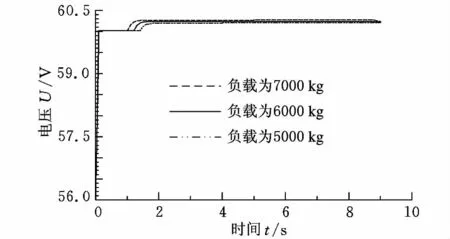

其中,I为货叉下降过程中发电机对超级电容器的充电电流,不同负载下的充电电流曲线如图6所示;U为充电电压,不同负载下的充电电压曲线如图7所示;t为充电时间,不同负载下的充电时间如图6、图7所示。

图6 不同负载下的充电电流

图7 不同负载下的充电电压

由式(8)可得,负载为5000kg时的势能回收效率为46.7%,负载为6000kg时的势能回收效率为48.6%,负载为7000kg时的势能回收效率为50.4%。在势能回收系统相同的情况下,随着负载的减小,势能回收效率逐渐降低。

5 试验分析

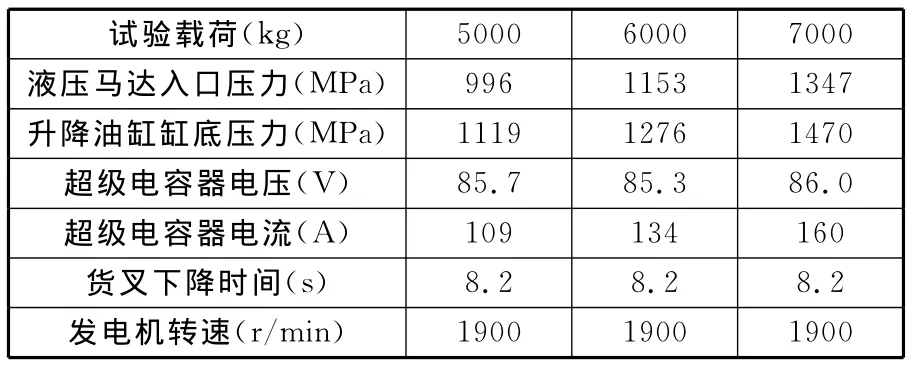

根据提出的势能回收系统方案制造样机,样机的试验数据如表5所示。

表5 电动叉车势能回收试验数据

由式(8)和表5可得,负载为5000kg时的势能回收效率为44.8%,负载为6000kg时的势能回收效率为46.8%,负载为7000kg时的势能回收效率为49.3%。可以看出,仿真结果与试验结果基本一致,误差小于5%。

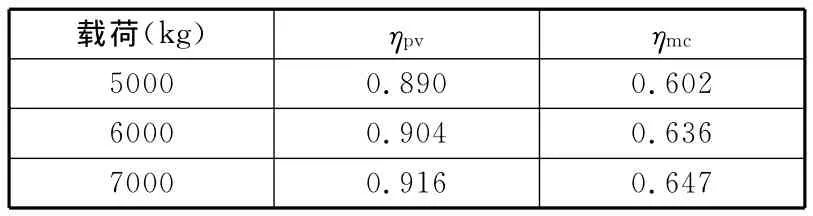

由表5可以算出升降油缸缸底到液压马达入口之间的管路及换向阀的效率ηpv和液压马达到超级电容器之间的能量转化效率ηmc,计算结果如表6所示。由计算结果可以看出,管路及换向阀的效率和液压马达到超级电容器之间的能量转化效率都随负载的减小而降低。

表6 ηpv及ηmc计算结果

6 结论

(1)提出了电动叉车势能回收系统的方案,并给出了该系统的控制策略。

(2)根据电动叉车的设计原则,进行了系统主要零部件的参数匹配设计。

(3)在AMESim及 MATLAB环境下,建立了传统系统及势能回收系统的仿真模型,并对势能回收效率进行仿真计算。

(4)对实车进行了试验研究,验证了仿真模型的有效性和仿真结果的正确性。试验结果表明,所设计的新型电动叉车的势能回收效率可达49.3%,其经济性较传统电动叉车有大幅度提高。

[1] 张克军.蓄电池叉车技术的发展趋势[J].起重运输机械,2003(1):7-8.Zhang Kejun.Development Trends in Battery Forklift Technologies[J].Hoisting and Conveying Machinery,2003(1):7-8.

[2] 李云霞,王增才.基于AMESim的电动叉车液压起升节能系统的仿真研究[J].机床与液压,2009,37(11):211-213,238.Li Yunxia,Wang Zengcai.Study on the Electronic Forklift Hydraulic Lift Energy-saving System Based on AMESim[J].Machint Tool & Hydraulics,2009,37(11):211-213,238.

[3] 朱建新,刘复平,朱俊霖,等.电动叉车势能回收液压系统工作效率分析与实验[J].机械设计与究,2011,27(6):101-104.Zhu Jianxin,Liu Fuping,Zhu Junlin,et al.Analysis and Experimental Study on Hydraulic System Work Efficiency for Recovering the Potential Energy of E-lectric Forklift[J].Machine Design and Research,2011,27(6):101-104.

[4] Minav T,Immonev P,Laurila L,et al.Electric Energy Recovery System for a Hydraulic Forklift——Theoretical and Experimental Evaluation[J].IET E-lectric Power Applications,2011,5(4):377-385.

[5] Lin Tianliang,Wang Qingfeng,Hu Baozan,et al.Research on the Energy Regeneration Systems for Hybrid Hydraulic Excavators[J].Automation in Construction,2010(19):1016-1026.