双动力源驱动下的热连轧机振动特征*

2014-02-19凌启辉闫晓强张清东张义方

凌启辉, 闫晓强, 张清东, 张义方,2

(1.北京科技大学机械工程学院 北京,100083) (2.马鞍山钢铁股份有限公司 马鞍山,243003)

引 言

连轧机振动在轧制领域一直备受关注[1]。振动发生时,不仅导致带钢表面和轧辊表面出现振痕,严重影响产品表面质量和降低轧辊在线使用寿命[2],而且降低了零件的疲劳寿命,恶化了操作环境,甚至造成堆钢、爆辊等事故[3],威胁轧机的安全生产;同时,也降低了高端产品的开发和生产产量,给企业带来经济损失[4]。连轧机振动研究不仅要求研究者具有较深的理论水平和高精的振动在线监测装置及多功能振动信号分析技术,而且要求提出的抑振措施在现场能够容易实现,故使轧机振动研究和抑制变得异常复杂[5-6]。许多学者重点研究冷连轧机、平整机组、热连轧机和中板轧机等出现的振动现象[7-10],具体研究内容为轧机固有动力学特性、轧机振动传递过程、轧机振动现象捕捉、轧机振动产生机理和抑制轧机振动措施等,取得了一些成果[11-13]。

近年来,随着轧钢装备水平不断提高,热连轧机呈现出越来越复杂的多种现象并存的振动,表现为“幽灵”式振动,成为世界范围内轧制领域亟待解决的一个技术难题。热连轧机由主传动系统变频电机和液压压下液压缸同时对轧机辊系提供工作所需能量,因此,轧制带钢时辊系的动力学特性,应同时考虑主传动系统扭振和液压压下系统垂振的影响。

1 现场测试分析

以通钢热连轧机振动最为强烈的F3轧机为例,主电机扭矩可用一个恒定扭矩M0和一个波动扭矩Ms之和来表示,电机输出轴波动扭矩波形及其频谱如图1所示,信号采样时间为0.001s。恒定扭矩为外扰力时,系统最终会趋于稳定,因此,只需考虑波动扭矩对振动的影响,可表示为

其中:ω′1为扭矩波动主频;Ms1为波动扭矩幅值。

液压缸缸体传给支承辊轴承座的轧制力可以看成一个恒定轧制力Fs0和一个波动的轧制力Fs的合成,图2为该机架传动侧液压缸无杆腔波动压力的时域波形及频谱图,采样时间为0.003s。同理,波动轧制力可表示为

其中:ω1为轧制力波动主频;Fs1为波动幅值;φ1为扭矩波动量和轧制力波动量之间的相位角。

图2 波动轧制力波形及频谱图Fig.2 Fluctuation rolling force waveform and frequency spectrum diagram

实测工作辊轴承座水平和垂直振动信号如图3所示,图3(a,b)分别为工作辊水平方向振动波形及其频谱,图3(c,d)分别为工作辊垂直方向振动波形及其频谱。从图中可以看出,在轧制薄板时,水平振动比垂直振动更明显,轧辊水平、垂直方向振动出现了42.75Hz的主频及不明显的倍频,说明此时系统伴有主共振等组合共振现象发生。

由图1~图3发现,工作辊轴承座振动加速度信号、轧制力信号和电机扭矩信号有相近的主频,表明在实测信号中发现了扭振和垂振的耦合现象,热连轧机振动受双动力源驱动的影响。

2 工作辊动力学模型

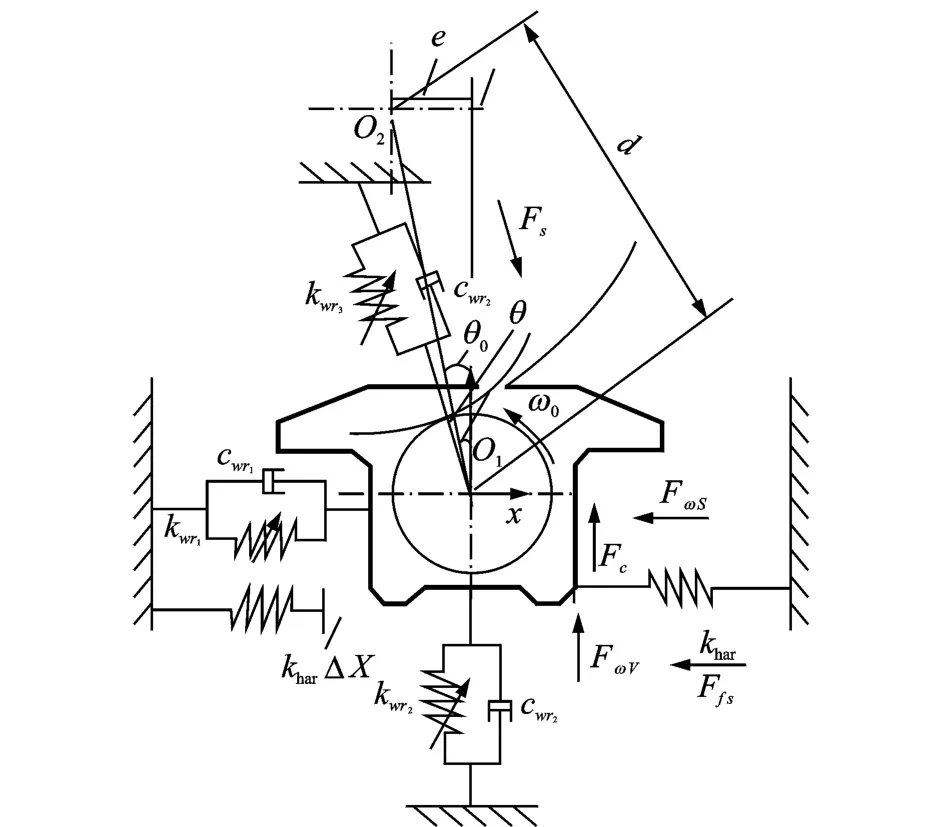

以F3轧机上工作辊及轴承座为研究对象,同时受到附加力(扭振通过倾斜万向接轴传递到工作辊上)、轧制力和摩擦力作用,其力学模型如图4所示。其中:O1,O2为工作辊支承辊圆心初始位置;kwr1,kwr2分别为带钢和工作辊之间在水平方向和垂直方向的等效刚度;cwr1,cwr2分别为带钢和工作辊之间在水平方向和垂直方向的等效阻尼;kwr3为工作辊和支承辊之间的等效刚度;cwr3为工作辊和支承辊之间的等效阻尼;khar为牌坊立柱横向刚度;FS为液压压下系统通过上支承辊给工作辊的轧制力波动;FωS为万向接轴对工作辊的附加水平力;FωV为万向轴对工作辊的附加垂直力;Fc为工作辊轴承座与牌坊立柱间的摩擦力;FfS为轧制界面摩擦在水平方向的分量;ω0为工作辊转频;ΔX为工作辊轴承座与牌坊立柱衬板间隙;e为轧机辊系偏移距;θ0为支承辊圆心与工作辊圆心垂直方向存在的初始夹角;θ为支承辊圆心在工作辊圆心垂直方向存在的夹角;d为圆心O1,O2之间的距离;x为工作辊水平振动位移;y为工作辊垂直振动位移。

图4 上工作辊非线性动力学模型Fig.4 Up work roll nonlinear dynamics model

附加水平力和附加垂直力可参阅文献[14]来求解。

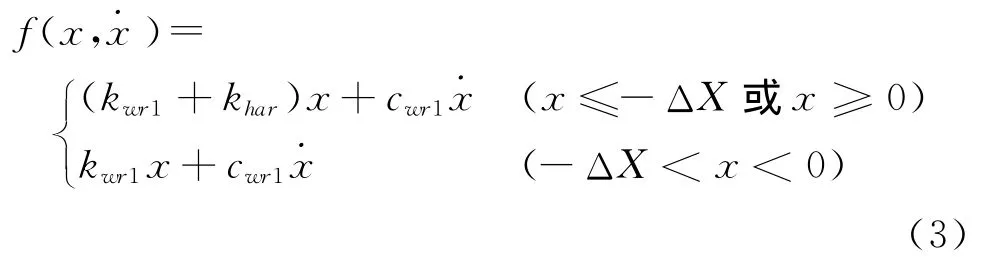

工作辊轴承座和牌坊立柱间存在间隙ΔX,水平方向的刚度和阻尼是分段的,有力函数f(x)

工作辊轴承座与牌坊立柱之间产生的摩擦力Fc属干摩擦润滑[15],其大小与接触压力和摩擦系数μ1有关,有

其中:μ1为工作辊轴承座与牌坊立柱之间的干摩擦因数(取0.2);FNc为工作辊轴承座与牌坊立柱之间的正压力。

这里只考虑轧制力和扭矩的波动对振动的影响,认为轧辊与带钢之间的动摩擦因数μ完全服从库伦阻力定律时,即动摩擦因数与轧制速度的大小无关,摩擦力只与带钢和轧辊之间的正压力有关[16-17]。轧制界面水平方向摩擦力仅与轧制力波动量有关,动摩擦因数取0.1,有

由工作辊动力学模型,建立振动微分方程如下。

水平方向

垂直方向

其中:m为上工作辊及其轴承座的集中质量。

运用数学几何的知识可求得支承辊圆心在工作辊圆心垂直方向的偏角θ与振动位移x,y的关系

轧钢时,主电机和液压压下系统同时给轧机辊系提供动力,属于双动力源驱动,从振动微分方程可看出,双动力源对工作辊提供了振动所需的能量,存在垂直振动和水平振动的耦合。

3 仿真研究

3.1 动态响应研究

根据上面建立的振动微分方程,取轧制力波动幅值Fs1=4.5×105N,电机扭矩波动量幅值Ms1=1.268×105N·m,分别代入式(1)和式(2),按照轧机参数计算出其他参数,用Matlab编程并进行数值仿真求解[18]。图5相图为闭合轨迹,说明系统运动是周期的。图6为庞加莱(Poincare)截面图,此时庞加莱截面图为少数零散的几个点,未出现拟周期吸引子和混沌吸引子,说明系统运动是周期的。

图5 系统响应的相图Fig.5 Phase diagram of system response

图6 庞加莱截面图Fig.6 Poincare diagram

对系统速度响应进行求导可得系统的加速度响应。图7(a,c)为加速度响应时域波形,可以看出水平方向振动较垂直方向振动厉害,随着时间的变化,水平加速度响应和垂直加速度响应振幅基本保持不变。对加速度时域信号作傅里叶变换可得加速度频域波形。图7(b,d)为加速度响应对应的频谱,水平方向和垂直方向主要以主频振动,倍频不明显,这与实测工作辊轴承座振动信号、轧制力和主电机输出扭矩主频相吻合,说明了双动力源对辊系振动的影响。

图7 加速度响应波形图及其频谱图Fig.7 Acceleration response waveform diagram and spectrum diagram

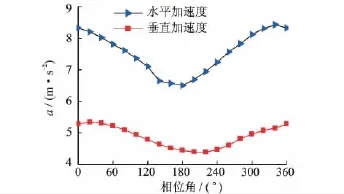

改变扭矩波动量和轧制力波动量之间的相位角时,上工作辊水平振动与垂直振动大小对比如图8所示,相位角每20°计算1次。从图中可看出,当扭矩波动量和轧制力波动量之间的相位角为180°左右时水平振动最弱,当相位角为200°左右时垂直振动最弱,说明改变扭矩波动量和轧制力波动量间相位角能缓解振动。

图8 振动强度随扭振和垂振之间相位角的变化Fig.8 Vibration intensity with torsional vibration and vertical vibration phase angle changed

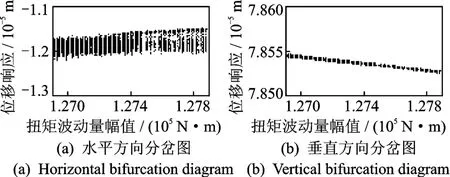

3.2 系统分岔特性研究

为进一步研究电机扭矩和轧制力对辊系振动的影响,分别以轧制力波动量幅值和扭矩波动量幅值为分岔参数的振幅分岔图[19]来描述辊系振动特性。绘制以扭矩波动量幅值为分岔参数的振幅局部分岔图如图9所示,可以看出,系统随着扭矩激励的增大表现出复杂的分岔现象,水平方向位移响应的分岔行为较垂直方向位移响应的分岔行为明显。绘制以轧制力波动量幅值为分岔参数的振幅分岔图如图10所示,随着轧制力波动幅值的增加,在轧制力波动幅值达到1.5×105N时水平方向位移响应由周期1分岔进入周期2的运动;在轧制力波动量幅值达到2.05×105N时,水平方向位移响应进入混沌运动;在轧制力波动量幅值达到2.6×105N时,发生周期1运动离开混沌区,而垂直方向位移响应一直以周期1运动。由图9和图10可以看出,电机扭矩、轧制力波动量幅值主要影响水平方向振动。

图9 扭矩波动量为分岔参数的局部分岔图Fig.9 The part of the bifurcation diagram,bifurcation parameter with torque fluctuation

图10 轧制力波动量为分岔参数的分岔图Fig.10 The bifurcation diagram,bifurcation parameter with rolling force fluctuation

4 结 论

1)在轧制过程中,主传动系统扭振和液压压下系统垂振同时作用于轧机系统,两者能分别并相互影响轧机系统工作辊水平振动和垂直振动,轧机振动属双动力源耦合振动。

2)改变扭矩波动量和轧制力波动量之间的相位角可影响辊系振动强度,当相位角为180°左右时水平振动最弱,相位角为200°左右时垂直振动最弱。因此,可通过控制轧制力波动量与扭矩波动量之间的相位差来缓解轧机振动,提出了一条抑制轧机振动的新思路。

3)轧制力、电机扭矩波动量幅值的变化会导致工作辊位移响应发生分岔和混沌等行为,体现了辊系在轧制过程中的非平稳特征。

4)对仿真与现场测试进行对比,其结果验证了热连轧机双动力源驱动下工作辊分段非线性动力学模型的正确性。

[1] Eugenio B,Luca L.Numerical and experimental analysis of the dynamic effects in compact cluster mills for cold rolling[J].Journal of Materials Processing Technology,2009,209(5):2436-2445.

[2] Paul A,Han W.Modeling and simulation of vibration phenomena in rolling mills[C]∥ 7th International Steel Rolling Conference.Japan:Chiba,1998:166-171.

[3] Hu P.Stability and chatter in rolling [D].Evanston:Northwestern University,1998.

[4] Efrain U.Identification and countermeasures to resolve hot strip mill chatter[J].AISE Steel Technology,2001,78(6):48-52.

[5] 闫晓强,史灿,曹曦,等.CSP轧机扭振与垂振耦合研究[J].振动、测试与诊断,2008,28(4):377-381.

Yan Xiaoqiang,Shi Chan,Cao Xi,et al.Research on CSP rolling mill coupling of torsional vibration and vertical vibration[J].Journal of Vibration,Measurement & Diagnosis,2008,28(4):377-381.(in Chinese)

[6] 闫晓强,崔秀波.基于NRF9E5的轧机扭矩遥测系统[J].微计算机信息,2007,23(25):113-114.

Yan Xiaoqiang,Cui Xiubo.Torque telemetering system of main drive system for rolling mill based on NRF9E5[J].Microcomputer Information,2007,23(25):113-114.(in Chinese)

[7] Hu Peihua,Zhao Huyue,Ehmann K F.Third-octavemode chatter in rolling,part 1:chatter model[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2006,220:1267-1277.

[8] 杨旭,李江昀,童朝南.冷轧机传动系统振动测试与控制策略[J].振动、测试与诊断,2013,33(1):99-105.

Yang Xu,Li Jiangyun,Tong Chaonan.Cold rolling mill drive system vibration test and control strategy[J].Journal of Vibration,Measurement & Diagnosis,2013,33(1):99-105.(in Chinese)

[9] Mashayekhi M,Torabian N,Poursina M.Continuum damage mechanics analysis of strip tearing in a tandem cold rolling process[J].Simulation Modeling Practice and Theory,2011,19(2):612-625.

[10]赵丽娟,徐涛,刘杰.基于ADAMS/Vibration的轧机垂直振动模型的研究[J].系统仿真学报,2006,18(6):1566-1569.

Zhao Lijuan,Xu Tao,Liu Jie.Modeling and analysis on vertical vibration of mill using ADAMS/Vibration[J].Journal of System Simulation,2006,18(6):1566-1569.(in Chinese)

[11]Bontcheva N,Petzov G.Total simulation model of the thermo-mechanical process in shape rolling of steel rods [J].Computational Materials Science,2005,34(4):377-388.

[12]马维金,李凤兰,熊诗波,等.热连轧机自激振动诊断与振动机理分析[J].振动、测试与诊断,2006,26(4):261-264.

Ma Weijin,Li Fenglan,Xiong Shibo,et al.Analysis and diagnosis of self-excitation-vibration of hot rolling mill[J].Journal of Vibration,Measurement & Diagnosis,2006,26(4):261-264.(in Chinese)

[13]钟掘,唐华平.高速轧机若干振动问题——复杂机电系统耦合动力学研究[J].振动、测试与诊断,2002,22(1):1-8.

Zhong Jue,Tang Huaping.Vibration problems of high speed rolling mill—study of dynamics of complex electromechanically coupled system[J].Journal of Vibration,Measurement & Diagnosis,2002,22(1):1-8.(in Chinese)

[14]闫晓强.四辊中板轧机钢板波浪生成与抑制之五——工作辊附加水平力的确定[J].北京科技大学学报,1999,21(3):288-291.

Yan Xiaoqiang.Forming and curbing of jobbing sheet waviness on four high jobbing sheet mill(5)—Setting up the model of additional horizontal force[J].Journal of University of Science and Technology Beijing,1999,21(3):288-291.(in Chinese)

[15]王永涛.CSP轧机轧辊振纹对振动的强化机理研究[D].北京:北京科技大学,2007.

[16]张瑞成,陈至坤,王福斌.单辊驱动轧机水平非线性参激振动机理研究[J].振动与冲击,2010,29(6):112-115.

Zhang Ruicheng,Chen Zhikun,Wang Fubin.Research on param ethically excited horizontal nonlinear vibration in single-roll driving mill system[J].Journal of Vibration and Shock,2010,29(6):112-115.(in Chinese)[17]Thomsen J J,Fid L A.Analytical approximations for stick slip vibration amplitudes[J].International Journal of Non-Linear Mechanics,2003,38:389-403.

[18]周品.MATLAB数学计算与仿真应用[M].北京:电子工业出版社,2013:194-268.

[19]顾致平.非线性振动 [M].北京:中国电力出版社,2012:212-256.