冒口对钢锭凝固过程固相转变影响的数值模拟

2014-02-09袁林华于景坤李志强

袁林华,于景坤,李志强

(1沈阳东大冶金科技股份有限公司,辽宁沈阳 110004;2东北大学材料与冶金学院,辽宁沈阳 110004)

试验研究

冒口对钢锭凝固过程固相转变影响的数值模拟

袁林华1,于景坤2,李志强2

(1沈阳东大冶金科技股份有限公司,辽宁沈阳 110004;2东北大学材料与冶金学院,辽宁沈阳 110004)

通过自建模型模拟研究了冒口材质和高度对大钢锭凝固过程中固相转变的影响。结果表明:钢锭凝固过程中,锭模及底座附近的钢液发生相转变的速率较快且固液共存区宽度较窄,而冒口附近的钢液发生固相转变的速率较慢且糊状区较宽。相比于传统的黏土砖,轻质砖和绝热板均有助于改善冒口的保温性能,且均可减缓冒口外表面温度上升的速率。冒口高于钢液上表面部分高度的变化对于钢锭凝固过程中冒口附近钢液相转变速率的影响较小。

冒口;钢锭凝固;数值模拟

随着电力工业的发展和发电机组的大型化,低压转子锻件的尺寸也随之增加。尺寸增加给低压转子大锻件的炼钢、铸锭、锻造和热处理都带来了非常大的挑战[1-3]。由于实验研究代价高,数值模拟成为认识这些缺陷和优化钢锭设计的重要途径[4]。

通过数值模拟方法可以得到钢锭凝固过程中钢锭本身及锭模的温度场变化状况[5-6]。锭模冒口的使用可以有效改善钢锭凝固过程中锭头凝固的固相率转变状况[7]。大型钢锭凝固过程的三维数值模拟结果表明冒口顶部附近钢液固相转变较快[8],但鲜有关于冒口内衬材料及高度对锭头固相率转变影响的报道。

本研究通过自建模型模拟探讨某48 t钢锭凝固过程中固相转变的状况及冒口内衬耐火材料种类和高度对钢锭凝固过程中固相转变的影响。

1 研究对象

以国内某重型设备制造公司的48 t转子锻造钢锭为研究对象(化学成分见表1,其中J系数为10),锭模内壁为多边形。为简化计算过程,本文选取此钢锭及锭模纵截面的一半为研究对象(如图1所示)。此外,为考察冒口内衬耐火材料对钢锭凝固的影响,选取轻质砖和绝热板与传统的黏土砖进行对比研究。各材质的物性参数见表2。

2 模型建立

2.1 假设条件

假设铸型瞬间充满,液态金属的初始温度即为浇注温度;液态金属内部无对流作用,无能量与质量传输;钢锭及锭模的材料均质且各向同性。

表1 钢种化学成分(质量分数)%

图1 模型计算区域示意图

表2 材料的热物性参数

2.2 传热控制方程及潜热处理

在钢锭(包括固相和液相)和锭模内部,温度变化主要通过热传导的方式进行。在材料均质且各向同性的条件下,有内热源的非稳态传热过程可通过傅立导热方程来描述:

式中:ρ为密度,kg/m3;T为温度,K;cp为定压比热容,J/(kg·K);t为时间,s;Q为热源项,J;x、y、z均为方向分量。

忽略钢液凝固过程中液态金属的流动,钢锭凝固过程温度变化及分布即可由式(1)求得。式(1)中Q为钢液凝固发生相变时产生的热量,即潜热。

本模型采用等价比热法和温度回升法相结合的方法处理钢液凝固过程中潜热的释放。在一个时间步内,当计算区域的温度变化范围包含液相线(或固相线)温度时,潜热处理采用温度回升法;当计算区域温度变化在固液相线温度之间时,潜热处理采用等价比热法。

2.3 体积收缩处理

在t到t+dt时间步长内,所有固液两相区单元格的体积收缩总量为:

式中:n为两相区单元格总数,Vi为单元i的体积。将△V平均分配到钢液上表面单元格内。当这些单元格的体积收缩达到单元格体积时,将此单元格的属性向下移动到邻近的单元格,并将该单元格状态更新为空白,不再参与下一个步进时间的计算。

2.4 初始条件和边界条件

钢液凝固初始条件主要包括钢液温度和锭模温度,其中,设钢液初始温度为1 540℃,锭模温度为室温(30℃),冒口预热温度为200℃。

钢液凝固热分析边界条件主要包括4类:1)中轴线和钢液上表面设为绝热边界条件;2)锭模底部和侧部设为综合考虑辐射和对流的等效对流换热边界条件;3)冒口内衬与外侧钢板设为紧密接触传热边界条件;4)钢锭-锭模边界设为辐射换热等效对流传热边界条件。

2.5 模型计算方法

采用显式有限差分法对模型进行离散处理并求解,步进时间为ds2/(4DL)min。

3 模拟结果与讨论

3.1 钢锭凝固过程钢液状态及温度场变化

钢液凝固过程中,伴随着温度的降低,钢液向固态转变,模拟结果如图2所示。

图2 钢锭凝固过程状态变化

从图2a~c可以看出,钢锭凝固初期,锭模及底座附近的钢液发生相转变的速率较快且糊状区宽度较窄,而冒口附近的钢液发生相转变的速率较慢且糊状区较宽,在冒口与钢液的交界面上,钢液上表面交界处的钢液发生相转变的时间比其它位置更早。而图2d~f表明,液相消失后,固液两相区内熔融钢液向固相钢锭转变是从其上表面与冒口交界处和轴向向上两个方向进行的。钢液上面与冒口交界处钢液的快速冷却凝固有可能导致最终产品产生疏松缺陷,应尽量避免。

3.2 冒口内衬材料对钢锭凝固的影响

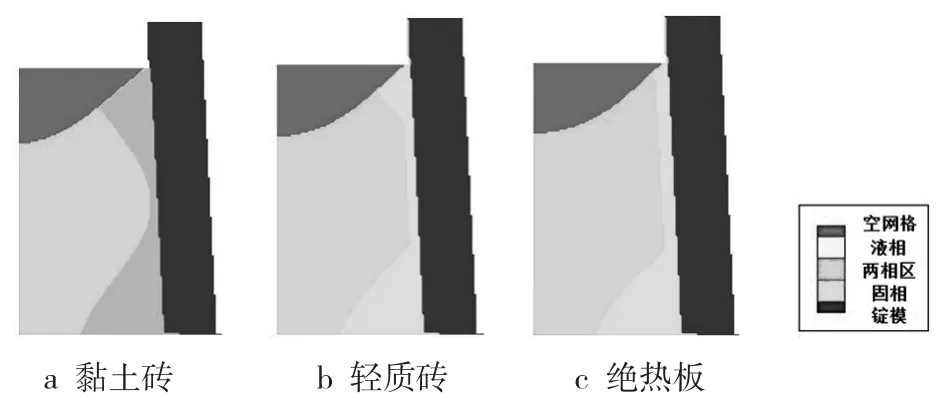

3.1 节结果和分析表明冒口内衬材料对钢锭凝固过程的影响较大。与传统的黏土砖相比,若改为轻质砖或绝热板,钢锭凝固过程冒口附近锭头凝固的固相转变对比结果及冒口外壁的温度变化分别如图3、图4所示。

图3 冒口内衬材料对钢锭凝固过程的影响

图4 内衬材料对锭模外表面温度的影响

由图3可知,在相同时刻,相比于传统的黏土砖,选用轻质砖有利于改善锭头上表面与冒口内衬交界处固相转变的状态变化;若选用绝热板,则锭头上表面与冒口内衬交界处固相转变的状况会和冒口内衬边界其他位置的状态非常接近,更有利于改善钢液凝固的过程,可以为钢锭的最终质量提供保证。

由图4可知,轻质砖和绝热板均可减缓冒口外壁温度上升的速率。例如,当凝固进行了4 h时,黏土砖内衬冒口的外表面温度为900 K,轻质砖内衬冒口的外表面温度为750 K,而绝热板内衬冒口的外表面温度仅为500 K。保温性能的改善有利于延长锭头的凝固时间,从而给夹杂物的上浮提供充足的时间。

3.3 冒口高度对钢锭凝固的影响

由于冒口高出钢液(锭)上表面部分温度升高需要的热量只能来源于钢液(锭)上表面与冒口内表面的交界处的钢液(锭),这部分的固相转变速率较快。当选用黏土砖为冒口内衬时,冒口高度对于钢锭凝固的影响结果如图5所示。

由图5可知,在同一时刻,冒口高于钢液(锭)上表面部分高度的变化对于钢锭凝固过程中冒口部分固相转变速率的影响较小。

图5 冒口高度对钢锭凝固的影响

4 结论

4.1 钢锭凝固过程中,锭模及底座附近的钢液发生相转变的速率较快且糊状区宽度较窄,而冒口附近的钢液发生相转变的速率较慢且糊状区较宽。

4.2 相比于传统的黏土砖,轻质砖和绝热板均有助于改善冒口的保温性能,且均可减缓冒口外表面温度上升的速率。

4.3 冒口高于钢液上表面部分的高度变化对于钢锭凝固过程中冒口附近钢液相转变速率的影响比较小。

[1]刘显惠,林锦棠.国内外汽轮机大型转子锻件材料的技术进展(一)[J].国外金属热处理,1999(3):5-7.

[2]雷雪,徐薇平,韩利战,等.低压转子加热过程温度场与相变的计算机模拟[J].金属热处理,2009,34(9):48-51.

[3]刘鑫,钟约先,马庆贤,等.核电汽轮机低压转子技术的发展[J]锻压装备与制造技术,2009(3):13-18.

[4]Radovic Z,Lalovic M.Numerical simulation of steel ingot solidification process[J].Journal of Materials processing Technology,2005(160):156-159.

[5]王芹,袁守谦,邓林涛,等.锻造用钢锭凝固过程温度场数值模拟及其应用[J].大型铸锻件,2005(1):10-12.

[6]董洁,袁守谦,邓林涛,等.锻造用钢锭凝固过程温度场数值模拟[J].铸造技术,2007,28(2):268-270.

[7]马薇,赵建华,宋刚.冒口保温条件对大型钢锭凝固过程影响的数值模拟[J].热加工工艺,2011,40(21):41-43.

[8]李文胜,沈丙振,周翔,等.大型钢锭凝固过程三维数值模拟[J].大型铸锻件,2010(3):1-4.

Numerical Simulation on theEffect of Riser on Solid PhaseTransformation in Solidification Processof Ingot

YUAN Linhua1,YU Jingkun2,LI Zhiqiang2

(1 Northeastern University Metallurgical Technology Institute Co.,Ltd.,Shenyang 110004,China;

2 School of Material and Metallurgy,Northeastern University,Shenyang 110004,China)

The effects of the materials and height of riser on the solid phase transformation of steel in the solidification process of an steel ingot was simulated through a self designed model.The results showed that during the solidification process of the ingot,the transforming rate of steel from liquid to solid was fast and the width of the liquid/solid coexisting area was narrow nearby the side and bottom of mould,while the transforming rate of steel was slow and the width of the area was wide nearby the riser.Compared with the traditional clay brick,the applications of the light weight brick and the heat insulating shield not only would improve the heat insulating property of the riser but also slow down the increasing rate of temperature outside the riser.The effect of the height change of riser which was higher than the top surface of ingot on the transforming rate of steel nearby the riser in the solidification process was tiny.

riser;ingot solidification;numerical simulation

TP391;TF771+.1

A

1004-4620(2014)03-0026-03

2014-04-08

袁林华,男,1962年生,1983年毕业于东北大学冶金工程专业。现为沈阳东大冶金科技股份有限公司工程师,从事冶金辅料研究工作。